金属覆盖金属基复合材料及金属覆盖金属基复合材料的制造方法与流程

- 国知局

- 2024-08-22 15:12:21

本发明涉及轻量且具有高的可靠性的、金属或合金作为基体、使跟基体不同的材料的增强材料与前述基体复合化而成的、在表面具有与内部的基体连续一体形成的金属覆盖层而成的金属覆盖金属基复合材料以及金属覆盖金属基复合材料的制造方法。

背景技术:

1、例如铝或铝合金等金属作为基体、作为增强材料含有陶瓷颗粒、与基体不同的金属的金属基复合材料(mmc:metal matrix composites),与基体材料相比,具有优异的特性:具备优异的比强度、比刚度、热特性等,因此被利用于各种产业领域。例如对于要求轻量性的汽车而言,对发动机部件等的适用也得到积极进展。具体而言,利用通过使用纤维状的陶瓷纤维而增强了的纤维增强型的铝基复合材料、使用了陶瓷颗粒的铝基复合材料。

2、但是,近年从纤维状陶瓷对于对人体的安全性的疑问考虑,生产现场中的纤维状陶瓷的利用减少。另一方面,对于使用了陶瓷颗粒的铝基复合材料而言,陶瓷颗粒与成为基体的铝的界面多,起因于此有可能产生缺损、裂纹,期待改善构件的可靠性。

3、在半导体制造装置、高速移动体的领域中的金属基复合材料的利用中,缺损、裂纹成为大的故障的可能性高,因此采用进行镀覆、溅射、阳极氧化覆膜这种表面处理的应对措施。但是,含有陶瓷颗粒作为增强材料的铝基复合材料,由于在表面露出陶瓷颗粒,因此与覆膜的密合强度弱,另外覆膜的均匀性也有可能产生不均。因此可以说上述的应对措施对于含有陶瓷颗粒而成的铝基复合材料这种材料而言,对于断裂韧性的加强的效果小。在此,对于金属基复合材料,也有对于利用金属覆盖所使用的增强材料的表面的提案,例如有下述列举出的提案。

4、专利文献1中提出了,向使用氧化铝纤维得到的预成形体(preform)注入铝熔液而复合化后,对复合部分进行切削加工而得到规定尺寸的增强材料,为了将其在真空容器内使用,利用其他工序,形成通过加压/加热处理在增强材料(金属基复合材料)表面覆盖基体材料和与基体材料不同的金属而成的材料。另外,专利文献2中可以说公开了具备利用陶瓷覆盖的碳颗粒、和分散有该碳颗粒的连续的金属相的金属-碳复合材料,记载了连续的金属相的厚度为10nm~100μm。

5、现有技术文献

6、专利文献

7、专利文献1:日本特开平9-174222号公报

8、专利文献2:日本特开2014-47127号公报

技术实现思路

1、发明要解决的问题

2、根据本发明人等的研究,不限于上述列举出的现有技术,以往的金属基复合材料由于最表面也通过基体材料和增强材料的复合相形成,因此存在许多的基体材料与增强材料的界面,由此产生下述列举出的技术问题,存在改善的余地。即,若最表面为具有基体材料的复合相,则与金属的单质相的情况相比,基体材料与增强材料的界面部弱,因此容易产生下述问题:成为断裂的起点、或助长断裂的生长/进展。实际上由基体材料和增强材料形成的金属基复合材料存在下述问题:拉伸/弯曲强度等机械特性低,进行精密的形状加工时增强材料脱落、硬质的增强材料与刃具碰撞,由此由于刃具的刀尖的缺损/磨耗等,而表面粗糙度变粗、或加工性变差等。另外,金属基复合材料也存在下述问题:即使使用时也会由于因滑动/摩擦等、增强材料的一部分脱落而产生的发尘的问题;镀覆、铝阳极化处理等表面处理性差等问题。

3、利用先前列举出的现有技术时,虽然能够利用金属相覆盖增强材料,但是根据本发明人等的研究,存在下述问题。专利文献1中,在已经制造的金属基复合材料的表面进一步覆盖金属。但是,作为覆盖金属的方法,通过在不超过金属熔点的温度下进行的加压/加热处理工序进行,因此已经制造的金属基复合材料的表面、与进一步覆盖的金属相不会形成熔融接合。因此,对于所形成的覆盖层而言,密合度和接合强度低,容易产生剥离、脱落缺损。因此,该技术不能充分解决金属基复合材料中的对于机械特性、加工中的表面精度/粗糙度、加工性等的前述的本发明要解决的技术问题。

4、另外,专利文献2的技术中虽然记载了,通过调整金属颗粒和碳颗粒的粒径,可以将利用陶瓷覆盖的碳颗粒(增强材料)的表面实质上利用金属颗粒覆盖,但是不能将焙烧后得到的金属-碳复合材料中的金属相中分散的碳颗粒全部利用金属层充分覆盖。另外,该技术中的金属层的厚度薄、为10nm~100μm,并且由于通过焙烧来得到金属-碳复合材料,因此颗粒之间的密合强度小,不能得到强度高的材料。因此,该技术也没有成为作为本发明要解决的技术问题的实现金属基复合材料的机械特性、加工中的表面精度/粗糙度、加工性等的改善的解决对策。

5、因此,本发明的目的在于开发下述技术:可以提供纯金属或合金(以下也称为金属等)作为基体材料、与该基体材料不同的材料作为增强材料构成的、解决了利用以往的金属基复合材料不能实现的下述课题的金属基复合材料。具体而言,利用以往的金属基复合材料时产生下述问题:与金属等单质相的材料相比,拉伸/弯曲强度等机械特性低,进行精密的形状加工时增强材料脱落、硬质的增强材料与刃具碰撞,由此由于刃具的刀尖的缺损/磨耗等,而表面粗糙度变粗、或加工性变差等,与此相对地,提供稳定地抑制了这些问题的有用的金属基复合材料。本发明的目的在于,通过提供上述的有用的金属基复合材料,实现通过与增强材料复合化,附加仅利用基体材料时得不到的新的功能,并且解决了由于复合化而产生的金属基复合体特有的技术问题的,与以往的产品相比提高了可靠性的由金属基复合材料形成的产品的提供。

6、用于解决问题的方案

7、上述目的通过以下的本发明的金属覆盖金属基复合材料达成。

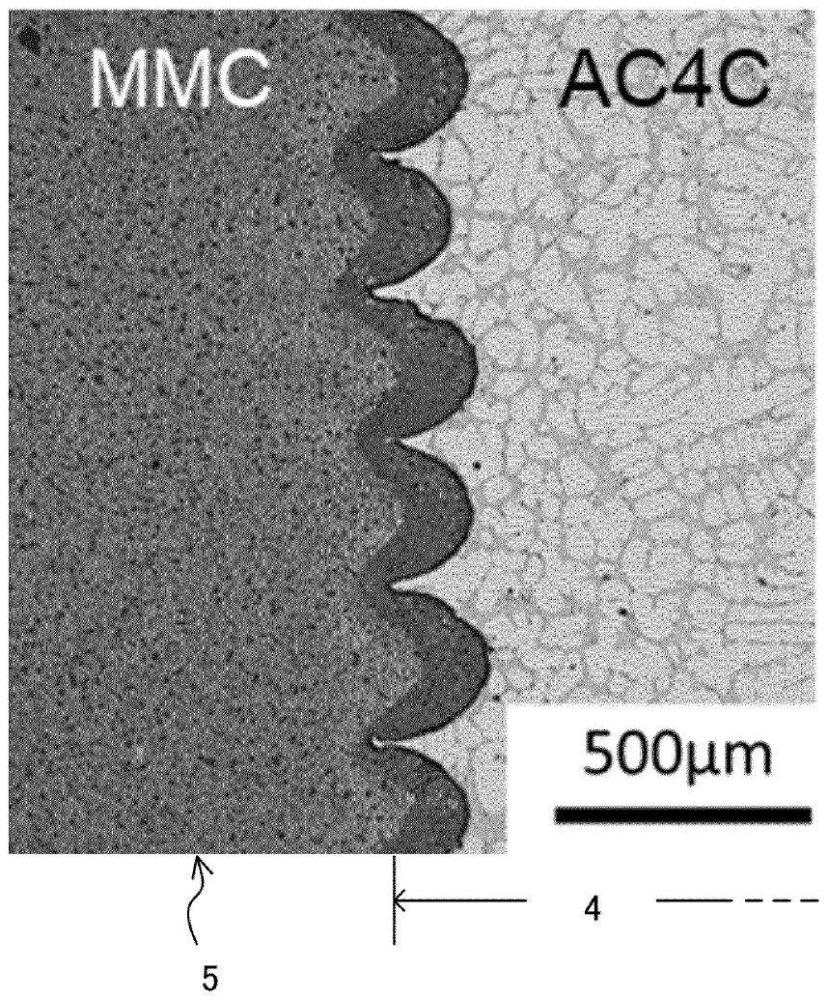

8、[1]一种金属覆盖金属基复合材料,其特征在于,其为将基体材料和增强材料复合化而构成的作为加压铸造物的金属基复合材料,以铝或铝合金、镁或镁合金、铜或铜合金等纯金属或合金作为所述基体材料,以由与该基体材料不同的陶瓷颗粒或金属颗粒形成的材料作为所述增强材料,通过前述增强材料为多孔质的成形体、并且在该成形体的表面设置规则性的凹凸而成,由此在表面具有含有该凹凸而成的、复合化的前述基体材料的连续一体的金属覆盖层,该金属覆盖层的厚度为0.5mm~5mm,对于前述凹凸而言,高低差为0.1mm以上、处于前述金属覆盖层的厚度的50%以下的范围内、并且其形状具有周期性。

9、作为上述本发明的金属覆盖金属基复合材料的优选方式,可列举出下述。

10、[2]根据上述[1]所述的金属覆盖金属基复合材料,其中,前述金属覆盖层的厚度为2mm~3mm。

11、[3]根据上述[1]或[2]所述的金属覆盖金属基复合材料,其中,前述基体材料为铝或铝合金、镁或镁合金、铜或铜合金中的至少任意一种。

12、[4]根据上述[1]~[3]中任一项所述的金属覆盖金属基复合材料,其中,前述陶瓷颗粒为碳化硅颗粒、硼酸铝颗粒和氧化铝颗粒中的至少任意一种,前述金属颗粒为si颗粒或al3ni颗粒中的至少任意一种。

13、另外,本发明作为其他的实施方式,提供下述的金属覆盖金属基复合材料的制造方法。

14、[5]一种金属覆盖金属基复合材料的制造方法,其特征在于,其为用于将基体材料和增强材料复合化从而得到作为加压铸造物的金属覆盖金属基复合材料的制造方法,所述基体材料为铝或铝合金、镁或镁合金、铜或铜合金等纯金属或合金,所述增强材料由与该基体材料不同的材料的陶瓷颗粒或金属颗粒形成,在将作为多孔质的成形体的前述增强材料设置于模具内、利用加压铸造法使熔融了的前述基体材料浸渗/填充到前述多孔质的多孔内、将前述增强材料和前述基体材料复合化而得到金属基复合材料的复合化工序中,作为前述多孔质的成形体,使用在表面设置有规则性的凹凸的多孔质的成形体,由此在利用加压铸造法浸渗/填充前述基体材料而得到的金属基复合材料的表面同时形成厚度为0.5mm~5mm的金属覆盖层,所述金属覆盖层含有前述凹凸而成,由连续一体的前述基体材料形成,对于前述凹凸而言,高低差为0.1mm以上、处于前述金属覆盖层的厚度的50%以下的范围内、并且其形状具有周期性。

15、作为上述本发明的金属覆盖金属基复合材料的制造方法的优选方式,可列举出下述。

16、[6]根据上述[5]所述的金属覆盖金属基复合材料的制造方法,其中,前述金属覆盖层的厚度为2mm~3mm。

17、[7]根据上述[5]或[6]所述的金属覆盖金属基复合材料的制造方法,其中,前述基体材料为铝或铝合金、镁或镁合金、铜或铜合金中的至少任意一种。

18、[8]根据上述[5]~[7]中任一项所述的金属覆盖金属基复合材料的制造方法,其中,前述陶瓷颗粒为碳化硅颗粒、硼酸铝颗粒和氧化铝颗粒中的至少任意一种,前述金属颗粒为si颗粒或al3ni颗粒中的任意一种。

19、[9]根据上述[5]~[8]中任一项所述的金属覆盖金属基复合材料的制造方法,其中,前述加压铸造法为选自由高压铸造法、熔液锻造法和模铸组成的组中的任意一种。

20、[10]根据上述[5]~[8]中任一项所述的金属覆盖金属基复合材料的制造方法,其中,前述加压铸造法为高压铸造法。

21、发明的效果

22、根据本发明,提供相对于金属等作为基体材料、与该基体材料不同的材料作为增强材料构成的以往的金属基复合材料存在下述问题,可以稳定地抑制这些问题的有用的金属覆盖金属基复合材料,所述问题如下:与金属等单质相的材料相比,拉伸/弯曲强度等机械特性低,进行精密的形状加工时增强材料脱落、硬质的增强材料与刃具碰撞,由此由于刃具的刀尖的缺损/磨耗等,而表面粗糙度变粗、或加工性变差等。根据本发明,通过实现上述的有用的金属覆盖金属基复合材料的提供,实现通过将增强材料复合化,附加仅利用基体材料时得不到的新的功能,并且利用简便的方法解决了由于复合化而产生的金属基复合材料特有的技术问题,与以往的产品相比进一步提高了可靠性的由金属基复合材料形成的产品的提供。

本文地址:https://www.jishuxx.com/zhuanli/20240822/281627.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表