具有谐振腔组合结构的微显示器件及其制作方法与流程

- 国知局

- 2024-08-30 14:24:50

本发明涉及半导体,尤其涉及一种具有谐振腔组合结构的微显示器件及其制作方法。

背景技术:

1、微显示器件(micro-led)具有高对比度、低功耗、长寿命、响应速度快等优点,在虚拟现实/增强现实、可见光通信、生物医疗、柔性显示、可穿戴器件等领域具有巨大的应用潜力。

2、相关技术中,一般采用设置在像素单元的上方设置微透镜的方案,以使得像素单元的出光可经由微透镜进行调控限制,进而避免相邻像素单元之间的串扰。

3、然而,微透镜属于有机材料体系,其耐温性、机械强度不够,可靠性存在缺陷,并且像素单元间无法实现完全的光学隔绝,在光线出现进入微透镜之前即出现相邻像素单元间的串扰的问题。

技术实现思路

1、本发明的目的在于提供一种具有谐振腔组合结构的微显示器件及其制作方法,通过上方谐振腔以及下方谐振腔的组合,在像素单元间进行完全的光学隔绝,可以有效避免相邻像素单元之间的串扰问题。

2、为实现上述发明目的,本发明提出如下技术方案:

3、一方面,提供一种具有谐振腔组合结构的微显示器件,所述微显示器件包括:

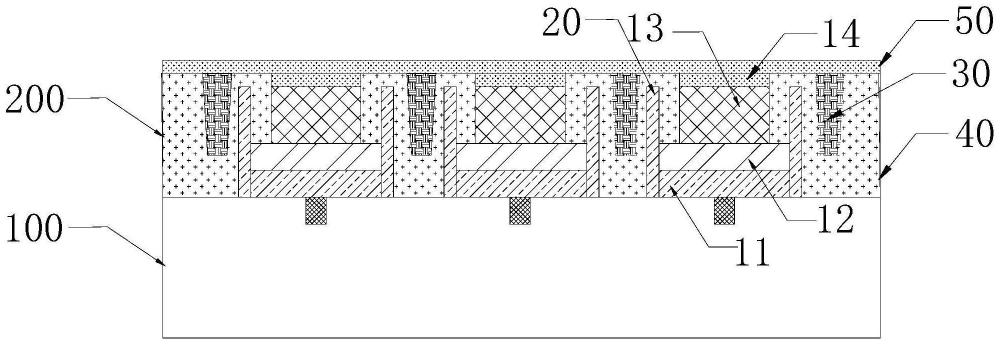

4、驱动晶圆,所述驱动晶圆中包括阳极触点;与所述驱动晶圆通过键合金属层相集成的显示模组,所述显示模组中包括所述阳极触点对应的像素单元、以及包围着所述像素单元的谐振腔组合结构,所述谐振腔组合结构包括下方谐振腔以及上方谐振腔;

5、其中,所述上方谐振腔围绕在所述像素单元的顶部周围,所述下方谐振腔是通过离子束刻蚀(ion beam etching,ibe)所述键合金属层的过程中产生的围栏样式结构,围绕在所述像素单元的底部周围。

6、在一种可能的实现方式中,所述显示模组中还包括:

7、绝缘层,所述绝缘层填充在所述显示模组的空白空间中;

8、共阴极,所述共阴极覆设在所述绝缘层远离所述驱动晶圆的一侧表面之上,并与所述像素单元顶部的n型欧姆接触层相连接;

9、其中,所述上方谐振腔嵌设于所述绝缘层中,且所述上方谐振腔的顶部与所述共阴极相连。

10、在一种可能的实现方式中,所述下方谐振腔在所述驱动晶圆上的投影,位于所述上方谐振腔在所述驱动晶圆上的投影之内。

11、在一种可能的实现方式中,所述上方谐振腔的底部高度不低于所述下方谐振腔的顶部高度。

12、在一种可能的实现方式中,所述下方谐振腔的顶部高度不低于所述像素单元中的化合物半导体层的顶部高度。

13、在一种可能的实现方式中,所述下方谐振腔与所述上方谐振腔在水平方向上的间距不小于100纳米,不大于10微米。

14、在一种可能的实现方式中,所述绝缘层的顶部与所述n型欧姆接触层的顶部齐平,所述共阴极水平覆盖在所述绝缘层、所述n型欧姆接触层的顶部之上;

15、或,

16、所述绝缘层的顶部高于所述n型欧姆接触层的顶部,所述共阴极覆盖在所述绝缘层的顶部之上的部分的高度,高于所述共阴极覆盖在所述n型欧姆接触层的顶部之上的部分的高度。

17、在一种可能的实现方式中,所述像素单元至少包括沿远离所述驱动晶圆的方向依次垂直堆叠的:所述键合金属层、p型欧姆接触层、化合物半导体层和n型欧姆接触层;

18、所述下方谐振腔的底部与所述驱动晶圆靠近所述显示模组的一面相连接;

19、所述下方谐振腔的侧壁与所述键合金属层、所述p型欧姆接触层的侧壁相接触,与所述化合物半导体层、所述n型欧姆接触层的侧壁相隔间距设置。

20、另一方面,提供一种微显示器件的制备方法,所述方法用于制备如上述方面所述的微显示器件,所述方法包括:

21、准备驱动晶圆,所述驱动晶圆中包括阳极触点;

22、制备与所述驱动晶圆通过键合金属层相集成的显示模组,所述显示模组中包括所述阳极触点对应的像素单元、以及包围着所述像素单元谐振腔组合结构,所述谐振腔组合结构包括下方谐振腔以及上方谐振腔;

23、其中,所述上方谐振腔围绕在所述像素单元的顶部周围,所述下方谐振腔是通过离子束刻蚀所述键合金属层的过程中产生的围栏样式结构,围绕在所述像素单元的底部周围。

24、在一种可能的实现方式中,所述制备与所述驱动晶圆通过键合金属层相集成的显示模组,包括:

25、将化合物晶圆与所述驱动晶圆通过所述键合金属层进行键合集成;

26、对所述化合物晶圆进行像素化处理,制备得到所述像素单元;

27、通过离子束刻蚀,对所述键合金属层进行图形化处理,以产生包围着所述像素单元的金属围栏作为所述下方谐振腔;

28、对所述显示模组进行绝缘层填充,并在所述绝缘层中制备所述上方谐振腔。

29、在一种可能的实现方式中,所述通过离子束刻蚀,对所述键合金属层进行图形化处理,以产生包围着所述像素单元的金属围栏作为所述下方谐振腔,包括:

30、采用光刻胶掩膜覆设所述像素单元的顶部以及侧面,形成第一光刻胶层;

31、以所述第一光刻胶层作为掩膜,通过离子束刻蚀,对所述键合金属层进行图形化处理,以构造所述下方谐振腔;

32、去除所述第一光刻胶层。

33、在一种可能的实现方式中,所述通过离子束刻蚀,对所述键合金属层进行图形化处理,以产生包围着所述像素单元的金属围栏作为所述下方谐振腔,包括:

34、采用第一绝缘层填充所述像素单元的顶部以及侧面、所述p型欧姆接触层的外表面;

35、采用光刻胶掩膜覆设所述像素单元的顶部的第一绝缘层之上,形成第二光刻胶层;

36、以所述第二光刻胶层作为掩膜,通过离子束刻蚀,对所述键合金属层进行图形化处理,以构造所述下方谐振腔;

37、去除所述第二光刻胶层。

38、在一种可能的实现方式中,所述通过离子束刻蚀,对所述键合金属层进行图形化处理,以产生包围着所述像素单元的金属围栏作为所述下方谐振腔,包括:

39、采用第二绝缘层填充所述像素单元的顶部以及侧面、所述p型欧姆接触层的外表面;

40、在保留所述像素单元的侧面的第二绝缘层的基础上,以所述像素单元的顶部的第二绝缘层作为掩膜,通过离子束刻蚀,对所述键合金属层进行图形化处理,以构造所述下方谐振腔。

41、在一种可能的实现方式中,所述对所述显示模组进行绝缘层填充,并在所述绝缘层中制备所述上方谐振腔,包括:

42、对所述显示模组进行绝缘介质填充,构造第三绝缘层,所述第三绝缘层完全填充相邻两个下方谐振腔间的空间区域;

43、针对相邻两个下方谐振腔间的所述第三绝缘层进行图形化刻蚀,形成第一沟槽结构;

44、对所述第一沟槽结构进行金属沉积,以构造所述上方谐振腔。

45、在一种可能的实现方式中,所述对所述显示模组进行绝缘层填充,并在所述绝缘层中制备所述上方谐振腔,包括:

46、对所述显示模组进行绝缘介质填充,构造第四绝缘层,所述第四绝缘层的膜层厚度小于1/2个相邻两个下方谐振腔之间的间距,以使得所述第四绝缘层在相邻两个下方谐振腔间形成第二沟槽结构;

47、对所述第二沟槽结构进行金属沉积,以构造所述上方谐振腔。

48、在一种可能的实现方式中,所述方法还包括:

49、对所述像素单元进行阴极电气连接,形成覆设在所述绝缘层上方的共阴极,所述共阴极与所述像素单元顶部的n型欧姆接触层相连接。

50、在一种可能的实现方式中,所述将化合物晶圆与所述驱动晶圆通过所述键合金属层进行键合集成,包括:

51、在所述化合物晶圆的p面制备p型欧姆接触层;

52、在所述化合物晶圆的p型欧姆接触层的表面、所述驱动晶圆的表面分别制备键合金属层,两个键合金属层中的至少一个键合金属层在像素区连续,在非像素区由绝缘介质进行支撑;

53、将所述化合物晶圆、所述驱动晶圆,通过各自表面的键合金属层进行键合集成。

54、与现有技术相比,本发明具有如下有益效果:

55、微显示器件中的驱动晶圆与显示模组通过键合金属层来键合集成,显示模组中包括包围着像素单元的谐振腔组合结构,谐振腔组合结构中的下方谐振腔围绕在像素单元的底部周围,谐振腔组合结构中的上方谐振腔围绕在像素单元的顶部周围,通过谐振腔组合结构,在像素单元间进行完全的光学隔绝,可以有效避免相邻像素单元之间的串扰问题,对微显示器件进行谐振增强。

56、进一步的,下方谐振腔是对ibe金属刻蚀过程中产生的金属围栏加以充分利用所形成,无需执行围栏消除处理工艺,简化了整体工艺流程,且上方谐振腔也为金属材料,谐振腔组合结构为纯无机材料,结构具有高可靠性。

本文地址:https://www.jishuxx.com/zhuanli/20240830/281882.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表