一种二棒自动变速控制系统及方法与流程

- 国知局

- 2024-08-30 14:25:31

本发明涉及轧钢控制,具体为一种二棒自动变速控制系统及方法。

背景技术:

1、钢轧实际生产过程中,各条棒线需要求理计交货,但在连轧生产过程中最后尾刀部分(90或108米长)的尺寸超差问题非常突出,几乎每一根通条尾刀部分负公差都是超差的达不到控制,如果能将尾部尺寸超差问题控制下来,将对提高成材率及降低钢材金属用量上起到较大作用。

2、查找尾部超差原因主要由以下两个方面造成:一是红钢从加热炉出来后头部先于尾部轧制,红钢尾部的热量散失时间长致使尾部比头部温度低,尾部轧制时塑性变形小,导致尾部尺寸偏大于头、中部;二是由调整工调整辊缝压下量的方法是兼顾整根棒材满足尺寸公差要求的前提下进行压下量调整的,如果要实现随时保持整根棒材都要统一压下量满足同一负公差值,对于现场调整人员来说不仅增加了操作难度,而且人工调整方法也无法完全实现棒材尾部尺寸满足产品精度要求。

3、针对上述难题,如果能由机器自动实现控制尾部温度和自动实现控制尾部负公差,将能提高成材率及节约金属用量。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种二棒自动变速控制系统。

3、(二)技术方案

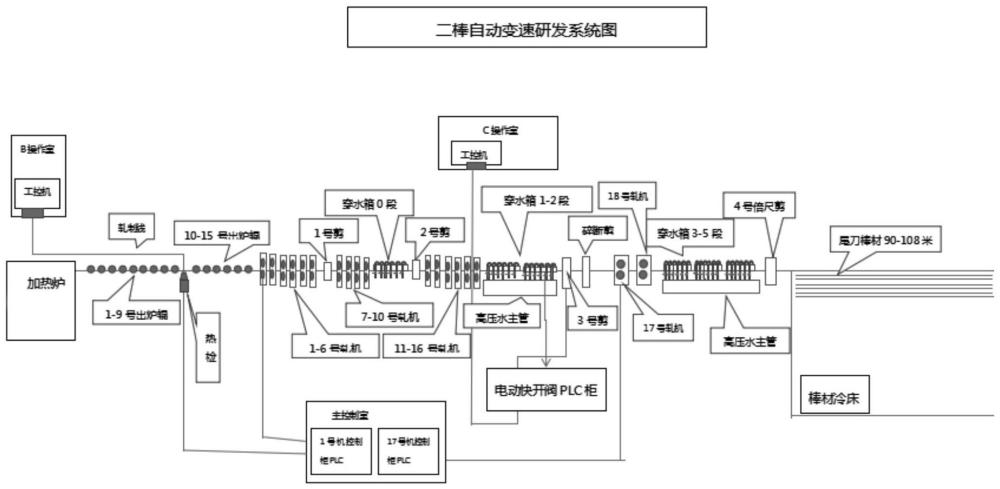

4、一种二棒自动变速控制系统,包括加热炉,所述加热炉后连接有1-15号出炉辊,所述9-10号出炉辊之间设置有热检,所述热检连接b操作室,所述b操作室内有工控机;所述15号出炉辊后设有1-16号轧机;所述6-7号轧机之间设置有1号剪;所述10-11号轧机之间依次设置有穿水箱0段、2号剪;所述16号轧机后连接有穿水箱1-2段;所述穿水箱1-2段后面依次设置有3号剪、碎断剪;所述碎剪段后设置有17号轧机、18号轧机,所述18号轧机后面设置有穿水箱3-5段;所述穿水箱3-5段后设置有4号倍尺剪;所述4号倍尺剪后设置有棒材冷床。

5、优选的,所述热检、1-17号轧机与主控室连接。

6、优选的,所述主控室内设有1号轧机控制柜plc、17号轧机控制柜plc。

7、优选的,所述3号剪连接有电动快开阀plc控制柜。

8、优选的,所述电动快开阀plc控制柜连接c操作室。

9、优选的,所述c操作室内设有工控机。

10、优选的,所述穿水箱由高压水管组成。

11、一种二棒自动变速控制系统的使用方法,步骤如下:

12、(1)将多种规格产品根据工艺要求将棒材使用对应轧机机架进行轧制,作为出成品的不能甩开,进行自动变速实现调整轧件尺寸;

13、(2)利用机原控制系统plc设计增加程序,将多余数据区、计数器进行清零;调整所用数据区恢复数据,检查输出量、初始状态;按照控制要求,确定控制的操作方式和步骤,确定棒材的尺寸、转速参数;

14、(3)根据第二棒材生产线实际工艺布局与生产的需要,设计和编程:在轧制时,钢尾脱离16号轧机时要求17号轧机开始降速17-25转;当钢尾最后部份离开17号轧机后立即恢复到原有的转速,实现17、18号之间轧件尾部微张力轧制;通过16号轧机的负载电流大小,判断16号轧机架是否含钢,其中,电流不能低于10%;通过17号轧机的负载电流大小,判断17号轧机架是否含钢;判断16号不含钢、17号含钢的时候允许17号降速;对17号轧机的速度给定增加速度自动升、降的控制逻辑;

15、当轧制规格产品时通过16、17号轧机的电流判断机架是否含钢,当电流降到一定范围后,判断16号轧机不含钢,同时17号轧机开始降速,当17号轧机没有含钢信号后,转速升高到原有转速;当轧制规格产品时,判断14号轧机不含钢,同时17号轧机开始降速,当17号轧机没有含钢信号后,转速升高到原有转速;

16、当轧制规格产品时,判断12号轧机不含钢,同时17号轧机开始降速,当17号轧机没有含钢信号后,转速升高到原有转速;各个规格降速的时间点由程序自动跟踪设定。

17、在原c操作室工业电脑的监控操作画面上设计增加控制画面,提供降速的设定功能,实现操作人员自行设定降速功能,降速范围进行限幅,防止参数输入错误;

18、(4)轧件尾刀部分自动实现减少穿水量,适当提高尾部钢温30-50℃,配合变速调整;利用原3#活套扫描器数字量输出作为控制信号输入,当钢尾脱离3#活套时,延时对2#穿水箱4个正喷阀进行选择性关闭,以控制水量大小;通过控制开启阀门的数量,控制冷却水的大小。

19、本发明中,对于棒材轧机而言,最后一架通常被称为k1,它代表成品机架18。然后越往前,依次被称为k2,k3等。这种布局使得棒材在轧制过程中能够逐渐减小尺寸,最终达到所需的成品规格。

20、在这其中,最后2架轧机17、18(即k1和k2)的作用尤为关键。它们主要负责将棒材轧制到所需的最终尺寸,并确保棒材的质量和精度。这是因为最后2架轧机需要承受更大的轧制压力和更高的温度,以便将棒材轧制到所需的最终尺寸。

21、与此相比,前面的轧机(如k3,k4等)则主要负责将原始材料逐步轧制到较小的尺寸,为后续的轧制过程做好准备。这些轧机通常需要承受较小的轧制压力和温度,以确保轧制过程的稳定性和连续性。

22、此外,在结构上,最后2架轧机(k1和k2)通常需要更高的刚性和强度,以承受更大的轧制力和热负荷。同时,它们的轧辊设计也需要更加精细,以确保棒材的轧制精度和表面质量。

23、(三)有益效果

24、本发明提供了一种二棒自动变速控制系统及其方法,具体技术效果如下:

25、1、拓展了17号轧机plc控制系统及快速切断阀阀组在棒材多段式冷却箱上的程序控制应用,实现了棒材尾刀部分的负公差由人工调整的不精确控制变成自动可调的精准控制。

26、2、由人工调整轧机压下量变成只需输入数据到工业电脑上操控机器自动实现变速调整,适应工艺上对各种规格要求轧制调整负公差,对于轧钢调整工人来说是一次历史性变革。极大提高了全连轧轧机自动化程度。

27、3、研发对负公差自动变速控制系统模块,以智能化方式代替人工方式,不仅较好适应各种工艺轧制要求,同时也极大减轻轧钢调整工人的劳动强度并提升人员现场安全。

28、4、研发降速范围进行限幅,防止参数输入错误,根本上实现设备本质安全。

29、5、研发尾刀部分自动实现减少穿水量,降低尾部硬度,配合变速调整,进一点扩宽了“快开阀自动控制系统”功能,并进一步对尾刀部分尺寸控制提供有效保证。

30、6、图4为2024年1月4日实施自动变速轧制跟踪表,效果显著;从图4表格可以看出,每轧制100吨钢材,最少可以节约金属用量2861.6-2854.4=7.2公斤,二棒按年产100万吨钢材,即可以节约金属用量100万吨/2.8616吨*0.0072吨*4倍=1.0064万吨,按照现在市场钢金属价格2560元/吨(预估),预估理论效益为:2560元/吨*1.0064万吨=2576万元。

技术特征:1.一种二棒自动变速控制系统,其特征在于,包括加热炉,所述加热炉后连接有1-15号出炉辊,所述9-10号出炉辊之间设置有热检,所述热检连接b操作室,所述b操作室内有工控机;所述15号出炉辊后设有1-16号轧机;所述6-7号轧机之间设置有1号剪;所述10-11号轧机之间依次设置有穿水箱0段、2号剪;所述16号轧机后连接有穿水箱1-2段;所述穿水箱1-2段后面依次设置有3号剪、碎断剪;所述碎剪段后设置有17号轧机、18号轧机,所述18号轧机后面设置有穿水箱3-5段;所述穿水箱3-5段后设置有4号倍尺剪;所述4号倍尺剪后设置有棒材冷床。

2.根据权利要求1所述的二棒自动变速控制系统,其特征在于,所述热检、1-17号轧机与主控室连接。

3.根据权利要求2所述的二棒自动变速控制系统,其特征在于,所述主控室内设有1号轧机控制柜plc、17号轧机控制柜plc。

4.根据权利要求1所述的二棒自动变速控制系统,其特征在于,所述3号剪连接有电动快开阀plc控制柜。

5.根据权利要求4所述的二棒自动变速控制系统,其特征在于,所述电动快开阀plc控制柜连接c操作室。

6.根据权利要求5所述的二棒自动变速控制系统,其特征在于,所述c操作室内设有工控机。

7.根据权利要求1所述的二棒自动变速控制系统,其特征在于,所述穿水箱由高压水管组成。

8.一种如权1-7任一项所述的二棒自动变速控制系统的使用方法,其特征在于,步骤如下:

9.根据权利要求8所述的一种二棒精轧自动变速实现微张力轧制方法,其特征在于,所述步骤(3)中提高尾部钢温的升温数值为30-50℃。

技术总结本发明涉及轧钢控制技术领域,具体为一种二棒自动变速控制系统及方法。该系统包括加热炉,所述加热炉后连接有1‑15号出炉辊,所述9‑10号出炉辊之间设置有热检,所述热检连接B操作室,所述B操作室内有工控机;所述15号出炉辊后设有1‑16号轧机。本发明实现了棒材尾刀部分的负公差由人工调整的不精确控制变成自动可调的精准控制,极大提高了全连轧轧机自动化程度,同时也极大减轻轧钢调整工人的劳动强度并提升人员现场安全,达到降本增效的目的。技术研发人员:熊波,谢智玲,欧阳咫尺,聂宗琦,王国祚,王明忠,任广雷,何志伟受保护的技术使用者:首钢水城钢铁(集团)有限责任公司技术研发日:技术公布日:2024/8/27本文地址:https://www.jishuxx.com/zhuanli/20240830/281933.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表