一种智能焊接数据采集分析方法及系统与流程

- 国知局

- 2024-09-05 14:20:53

本发明涉及火电厂焊接,具体为一种智能焊接数据采集分析方法。

背景技术:

1、焊接技术作为现代制造业中的一项核心技术,其自动化、智能化水平的提高直接关系到生产效率和产品质量,近年来,随着工业自动化和信息技术的飞速发展,智能焊接技术得到了显著的推进,传统的焊接技术依赖于操作工的经验进行参数调整,这不仅耗时耗力,而且结果的可重复性和精确性难以保证,为解决这些问题,现代焊接技术开始融合传感器技术、数据采集系统以及云计算等先进技术,实现焊接参数的实时监控和优化,尤其是在火电厂等大规模工业应用中,焊接质量直接影响到生产安全和效率。

2、然而,尽管技术已有显著进展,现有的智能焊接系统仍存在一些不足之处,首先,现有系统在数据处理和分析能力上通常依赖于中心服务器,这在数据传输和处理上可能导致延迟,特别是在数据量巨大时,此外,现有的系统在实时性和预测准确性上还有待提高,尤其是在异常检测和处理方面,往往不能实时准确地识别出焊接过程中的异常情况,导致反应迟缓,无法及时调整,最后,现有的焊接数据分析系统往往忽视了数据的时效性处理和历史数据的深度学习分析,这限制了其在实际应用中的深度优化潜力。

技术实现思路

1、鉴于上述存在的问题,提出了本发明。

2、因此,本发明解决的技术问题是:现有的智能焊接数据采集分析存在延迟和数据处理不精确,数据管理和监控效率低,上传决策缺乏有效的筛选机制,以及如何实时准确地监控和控制焊接过程的优化问题。

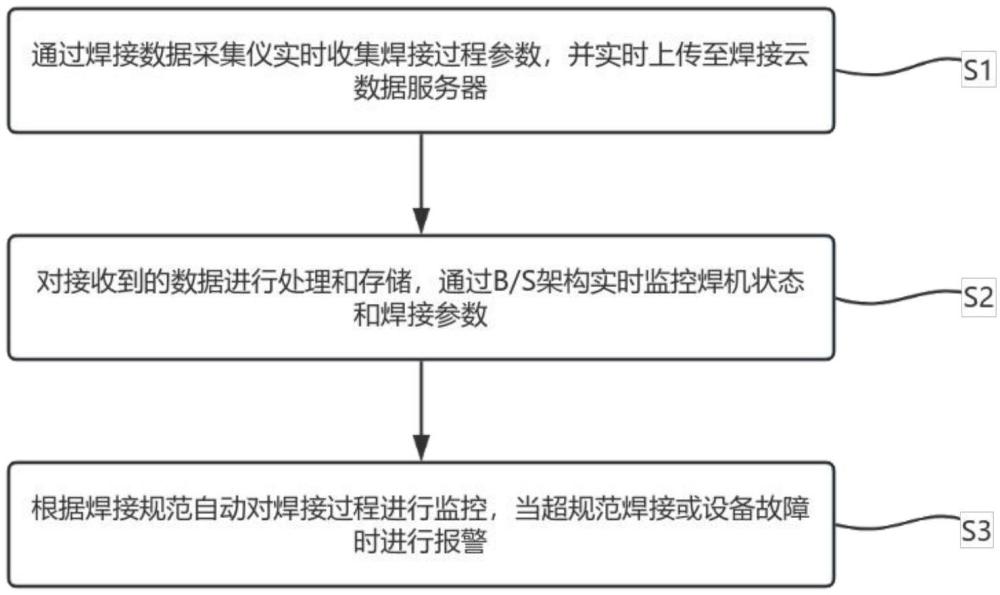

3、为解决上述技术问题,本发明提供如下技术方案:一种智能焊接数据采集分析方法,包括通过焊接数据采集仪实时收集焊接过程参数,并实时上传至焊接云数据服务器;对接收到的数据进行处理和存储,通过b/s架构实时监控焊机状态和焊接参数;根据焊接规范自动对焊接过程进行监控,当超规范焊接或设备故障时进行报警。

4、作为本发明所述的智能焊接数据采集分析方法的一种优选方案,其中:所述实时收集焊接过程参数包括对焊接电压进行实时监控,通过时间衰减函数调整电压数据,减少旧数据对新数据分析的影响,采用对数增益函数对电流数据进行调整,放大初始阶段的变化,强化焊接过程中的电流波动,经过时间衰减加权的焊接电流表示为:

5、

6、其中,v(t)为时间t时刻的瞬时电压,α为时间衰减系数,用于调节电压信号随时间变化的衰减速度,t为采集周期结束时间,t0为积分计算的起始时间,表示一个焊接周期的开始,γ为电流对数增益系数,用于调整电流数据对数转换的强度,β为电流对数转换的基数,用于放大电流信号的初期变化,n为采样点数,表示在整个采集周期内分析电流数据的总次数,δt为采样间隔,捕捉焊接过程中的动态变化,通过计算电流数据的时间导数,捕捉电流变化的瞬间速率,通过电流积分的余弦调制,扩展数据分析的维度,电流导数平方与电流积分余弦调制的组合表示为:

7、

8、其中,ω为余弦调制的振幅系数,用于调节余弦函数部分的强度,为相位调制系数。

9、作为本发明所述的智能焊接数据采集分析方法的一种优选方案,其中:所述实时上传至焊接云数据服务器包括上传决策,通过高斯函数对处理过的数据进行再次加权,突出显示数据中的特征,在数据上传前进行数据筛选,这种基于统计学原理,识别出数据中的统计显著性差异,电流导数功能度量表示为:

10、

11、其中,μ为高斯函数的均值参数,表示期望的电流变化速度,σ为高斯函数的标准差,表示电流变化速度的分散程度,通过上传决策模型决定数据的上传时机,上传决策模型通过计算特定数据点的概率,决定数据是否达到上传的阈值,引入周期性调制函数,根据设定的时间周期调整数据上传的频率,避免在数据变化不大时频繁上传,或在特定情况及时上传重要数据,上传决策模型表示为:

12、

13、其中,k为上传决策模型的斜率,影响模型对数据特征的敏感度,θ为决策阈值,η和δ分别为周期性调制的频率和相位,用于调整数据上传的时机。

14、作为本发明所述的智能焊接数据采集分析方法的一种优选方案,其中:所述对接收到的数据进行处理和存储包括标准化数据格式,将时间序列数据转换为频率域数据,揭示数据中隐藏的周期性模式或频率特征,通过频率分析,过滤非周期性的噪声,保留实际影响焊接质量的信号成分,数据的频率成分表示为:

15、

16、

17、其中,zn(t)为时间t时刻的第n个原始监控参数,σn为第n个监控参数的标准差,n为监控参数的总数,ω为角频率,经过频率域转换的数据进一步调整处理,通过预设的调整参数,根据实际监控需要,调整信号的重要性,根据对焊接过程质量控制的实际影响,将特定频率范围内的信号被强调或减弱,频率调整表示为:

18、

19、其中,ρk、ωk、φk分别为第k个调整项的振幅、频率和相位参数,k为调整项的数量,输出为经过处理和调整的数据集,进行服务器存储,基于b/s架构通过浏览器进行访问数据集,并与企业mes和erp系统进行对接,共享数据。

20、作为本发明所述的智能焊接数据采集分析方法的一种优选方案,其中:所述通过b/s架构实时监控焊机状态和焊接参数包括对处理后的数据模型化,将模型化后的数据进行时间加权积分,结合数据变化强度和时间因素,对数据进行累积评估,反映数据随时间变化的动态特性,时间加权积分表示为:

21、

22、

23、其中,sm(t)为进行模型化后得到的监控信号,η为模型的尺度参数,α、β、γ分别为时间加权积分中使用的二次多项式的系数,通过对加权积分结果进行导数运算,得到时间动态变化率度量,时间动态变化率度量即时反馈焊接过程中的潜在问题,实时更新监控信号,通过b/s架构实时显示在浏览器界面,监控信号变化率表示为:

24、

25、其中,sf(t)为时间导数,表示动态的监控信号变化率,监控焊接过程中的动态变化,并提供数据支持。

26、作为本发明所述的智能焊接数据采集分析方法的一种优选方案,其中:所述当超规范焊接或设备故障时进行报警包括检测超规范焊接行为,当监控的焊接参数超出预设正常操作范围时,计算超出正常范围的程度,评估当前状态的严重性,结合参数超标的持续时间和强度,动态调整敏感度,当检测到异常时,系统将累积的短期异常活动,评估对整体焊接质量的潜在影响,若累积的异常活动有显著风险,将自动向管理人员发出报警,检测超规范焊接行为表示为:

27、

28、

29、其中,b(t)为在时间t的报警激活级别,l(t)为当前焊接参数,lnorm为正常焊接参数阈值,s为用于调节灵敏度的标准偏差,a(t)为在时间窗δt内累积的报警激活级别,反映短期内超规范行为的严重性。

30、作为本发明所述的智能焊接数据采集分析方法的一种优选方案,其中:所述当超规范焊接或设备故障时进行报警包括检测设备故障,持续追踪设备操作过程中的性能参数,计算参数的统计特性,评估设备的运行状态,当统计指标超过预设阈值时,认为设备存在故障,若检测到潜在设备故障,执行决策,评估故障信号的持续时间和频率,区分临时异常和设备故障,当确认设备故障时,自动向维护团队发出警报,并提供故障性质和严重程度的详细信息,检测设备故障表示为:

31、

32、

33、其中,f(t)为在时间t是否检测到设备故障的二值指示函数,σ(p,t)为参数p在时间t的标准偏差,θσ为触发设备故障报警的标准偏差阈值,为在过去t时间单位内故障发生的频率,t为评估设备故障频率的时间范围。

34、本发明的另外一个目的是提供一种智能焊接数据采集分析系统,其能通过采集上传模块实时收集焊接过程中的参数,并将这些数据实时上传到焊接云数据服务器,解决了目前的数据处理和反应存在延迟且易出现数据不准确的情况的问题。

35、作为本发明所述的智能焊接数据采集分析系统的一种优选方案,其中:包括采集上传模块、处理监控模块、报警管理模块;所述采集上传模块通过焊接数据采集仪实时收集焊接过程参数,并实时上传至焊接云数据服务器;所述处理监控模块对接收到的数据进行处理和存储,通过b/s架构实时监控焊机状态和焊接参数;所述报警管理模块根据焊接规范自动对焊接过程进行监控,当超规范焊接或设备故障时进行报警。

36、一种计算机设备,包括存储器和处理器,所述存储器存储有计算机程序,其特征在于,所述处理器执行所述计算机程序是实现智能焊接数据采集分析方法的步骤。

37、一种计算机可读存储介质,其上存储有计算机程序,其特征在于,所述计算机程序被处理器执行时实现智能焊接数据采集分析方法的步骤。

38、本发明的有益效果:本发明提供的智能焊接数据采集分析方法通过采集上传提高了数据处理的实时性和精确性,实现了数据的高效管理和深入分析,通过b/s架构实时监控焊机状态和焊接参数,优化焊接参数设置,提高焊接质量,上传决策优化数据上传流程,减少无关数据的上传,节省了存储空间和网络带宽,提高了整个系统的效率和响应速度,自动化监控和报警机制及时发现问题并快速响应,避免了可能的生产事故,保证生产线的稳定运行,降低了维修成本和潜在的生产损失,本发明在数据处理、效率和维修成本方面都取得更加良好的效果。

本文地址:https://www.jishuxx.com/zhuanli/20240905/285910.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表