一种硼掺杂金刚石涂层刀具的电化学抛光方法

- 国知局

- 2024-09-05 14:24:35

本发明属于超硬材料领域,尤其是金刚石涂层的抛光;具体涉及一种硼掺杂金刚石涂层刀具的电化学抛光方法。

背景技术:

1、化学气相沉积(chemical vapor deposition)金刚石涂层具有接近天然金刚石的高硬度、高耐磨性能和低摩擦系数等优异性能,作为硬质合金刀具表面保护涂层在切削加工领域得到广泛应用。针对cfrp和pcb等材料的精密加工,要求金刚石涂层刀具表面具有高光洁度从而确保加工精度和加工质量,然而,传统的微米、纳米金刚石涂层刀具表面粗糙度高,难以满足精密和超精密加工对加工精度和加工寿命的要求。因此,开发一种能提升金刚石涂层刀具表面光洁度的方法,对于扩大其应用范围和提升使用效果具有重大的应用意义和价值。

2、由于金刚石涂层刀具的形状复杂性,传统机械抛光方法在金刚石表面处理方面存在局限,难以实现均匀且高效的表面抛光。电化学抛光作为一种非机械接触式的表面处理技术,适用于各种复杂形状且材料表面去除效率高,通过电解化学反应均匀去除工件表面的微观凸起,从而达到抛光的目的。该方法通过调节电解液组成成分与工艺参数,可实现对不同导电材料表面的精确去除,获得平滑且均匀的表面。

3、经对现有技术文献的检索发现,中国专利申请号202210759807.8记载了“一种金刚石晶圆片的高效高精复合加工装备及方法”,该文献公开了一种通过高能量激光束在待加工金刚石晶圆片表面聚焦和往复式辐照进而实现对金刚石晶圆片平坦化加工的方法。然而,该方法为平面加工,并不适合复杂形状的金刚石涂层刀具加工。申请号202310942598.5记载了“一种金刚石涂层抛光设备及方法”,该文献公开了一种具备激光器、摄像机、混料器和喷枪的抛光设备,通过激光器路径控制实现曲面形状涂层刀具的抛光方法。然而,该方法设备复杂,对金刚石涂层加工存在机械损伤,且抛光后金刚石涂层刀具表面粗糙度仍高,无法满足精密加工中对金刚石涂层刀具的高光洁度和长使用寿命的要求。

4、金刚石是一种典型的绝缘体材料,不具备导电性从而不适用于电化学抛光,然而,将硼元素掺入金刚石晶格原位替代碳原子可引入额外的空穴,从而降低其禁带宽度,使金刚石薄膜从绝缘状态转变为p型半导体,这种转变显著提高了材料的电导率,为电化学过程提供了可能性(其他元素掺杂,如氮、硫、磷,也可以让金刚石薄膜导电,但效果较差,导电性远比不上硼元素,仅硼掺杂涂层的导电性可以达到电化学抛光的要求)。硼掺杂金刚石薄膜因而具备了电化学处理的基础条件,电化学抛光也成为复杂形状金刚石涂层刀具表面抛光的可行性方案。因此,探索硼掺杂金刚石涂层刀具的电化学抛光工艺具备实际价值,对于高光洁度金刚石涂层刀具的应用十分必要。

技术实现思路

1、本发明针对现有技术存在的上述不足,提供一种硼掺杂金刚石涂层刀具的电化学抛光方法,该方法实现了金刚石涂层刀具的高效率抛光,有效提高金刚石涂层刀具的表面光洁度,降低加工过程中的切削力,显著提高刀具寿命。

2、本发明的目的通过以下技术方案来实现:

3、本发明提供了一种硼掺杂金刚石涂层刀具的电化学抛光方法,所述电化学抛光方法包括如下步骤:

4、s1、将硼掺杂金刚石涂层刀具放入等离子体环境中进行等离子体表面处理;

5、s2、将离子体表面处理后的硼掺杂金刚石涂层刀具进行电化学抛光即可。

6、作为本发明的一个实施方案,步骤s1中,硼掺杂金刚石涂层中硼掺杂的浓度为5x1020-2x1021cm-3,优选为8x1020-1.2x1021cm-3。硼掺杂浓度过低金刚石薄膜导电性差,硼掺杂浓度过高金刚石薄膜生长质量差。

7、作为本发明的一个实施方案,步骤s1中,刀具表面的硼掺杂金刚石涂层是通过热丝化学气相沉积(hfcvd)方法制备得到。

8、热丝化学气相沉积(hfcvd)方法步骤:将刀具放入hfcvd设备中进行硼掺杂金刚石涂层沉积,即得硼掺杂金刚石涂层。

9、硼掺杂金刚石涂层沉积过程中,hfcvd反应条件为氢气流量为800-1500sccm,硼掺杂丙酮碳源流量为80-400sccm。其中,硼掺杂浓度通过调整丙酮和硼掺杂源(硼酸三甲酯)的比例来实现。硼掺杂丙酮碳源中硼掺杂的浓度为5000-15000ppm;优选为8000-10000ppm。

10、硼掺杂金刚石涂层沉积过程中,硼掺杂丙酮碳源通过氢气股泡法鼓入hfcvd设备反应腔内。

11、硼掺杂金刚石涂层沉积过程中,hfcvd反应过程热丝参数为:采用钽丝作为热丝,直径0.3-0.8mm,热丝温度为2000-2400℃,热丝间距25-35mm,热丝-硬质合金刀具刃部距离为±10mm,热丝数量9-13根,硬质合金刀具基体温度为700-900℃,热丝功率为10-30kw,热丝长度为300-340mm。硼掺杂金刚石涂层生长气压为800-5000pa,生长时间为5-10h。

12、hfcvd设备中,hfcvd反应腔内工作台尺寸为300-300mm,硬质合金刀具夹具为石墨夹具。

13、所述刀具为硬质合金刀具,包括不同规格尺寸的铣刀和钻头。

14、所述刀具在热丝化学气相沉积前,进行酸碱两步法预处理和超声植晶预处理。

15、所述酸碱两步法预处理包括:将刀具刃部浸泡于铁氰化钾、氢氧化钾和去离子水的混合碱溶液中超声处理10-30min进行表面粗化;再浸泡在盐酸和双氧水的混合酸溶液中腐蚀0.5-2min,从而去除硬质合金刀具表层的钴元素;最后放入丙酮溶液中进行超声清洗,去除表面残留的化学溶液。混合碱溶液中,铁氰化钾、氢氧化钾和去离子水的体积比例为30-60ml:30-60ml:300-600ml;所述盐酸和双氧水的体积为50-100ml:400-600ml。

16、所述超声植晶预处理包括:将酸碱两步法预处理后的刀具刃部置于金刚石微粉悬浊液中进行超声振荡20-30min,进行刀具表面均匀植晶。所述金刚石微粉悬浊液为金刚石微粉与异丙醇的混合悬浊液,金刚石微粉的粒径为20-100nm的纳米金刚石。

17、作为本发明的一个实施方案,步骤s1中,所述等离子体表面处理为h等离子体环境下等离子体表面处理。等离子体表面处理的目的,在于将硼掺杂金刚石涂层表面的o和oh悬挂键改为h悬挂键。h悬挂键在电化学过程中发生反应,oh悬挂键会阻止此电化学反应过程,修改悬挂键的目的为加快反应过程。

18、作为本发明的一个实施方案,步骤s1中,所述等离子体表面处理时间为20-30min。

19、作为本发明的一个实施方案,步骤s2中,所述电化学抛光所用电解液为包括醋酸、硫酸和高氯酸的混合溶液。混合溶液中,醋酸浓度为2-10mol/l的醋酸、硫酸的浓度为0.5-3mol/l,高氯酸的浓度为0.5-3mol/l。混合溶液的溶剂为去离子水。

20、作为本发明的一个实施方案,步骤s2中,所述电化学抛光采用恒电流模式,电流为0.5-2a,抛光时间为0.5-2h。

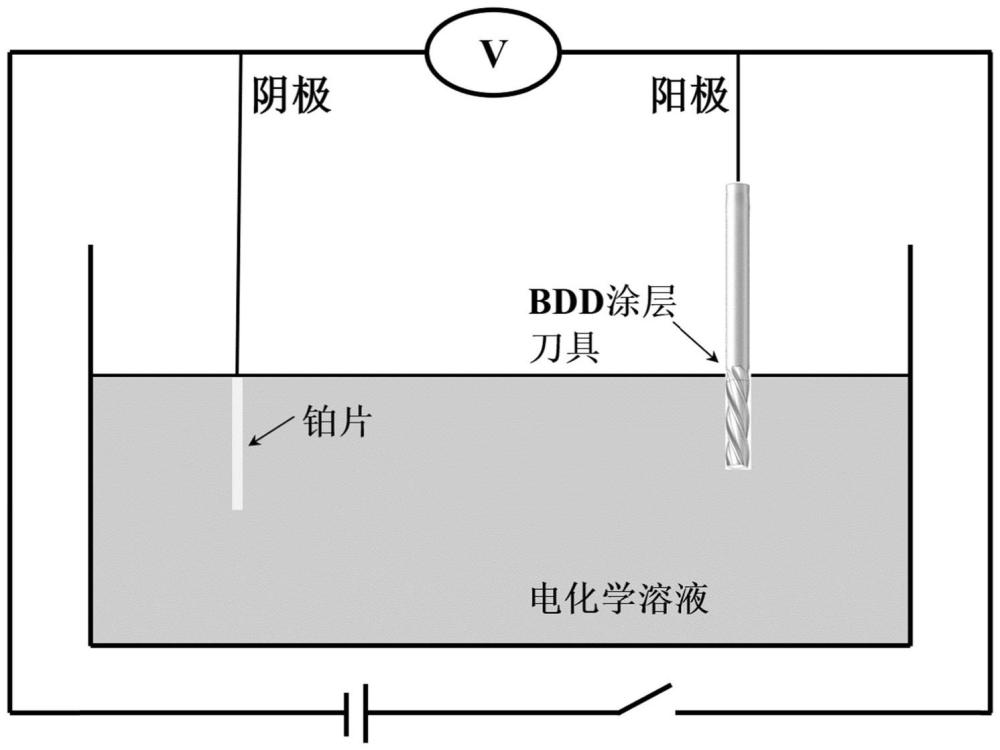

21、作为本发明的一个实施方案,步骤s2中,所述电化学抛光的电源装置采用直流电源,阴极为pt电极,阳极为硼掺杂金刚石涂层刀具。

22、作为本发明的一个实施方案,步骤s2中,电化学抛光过程中进行持续搅拌。本发明采用玻璃棒进行持续搅拌,作用在于加强电解液对流,促进金刚石涂层表面气泡及其脱离。

23、本发明制备的电化学抛光硼掺杂金刚石涂层刀具具有极低的表面粗糙度和极高的表面光洁度,可应用于cfrp和pcb等领域的精密加工,不仅有效提高材料表面加工精度,同时大幅度延长刀具使用寿命。

24、作为本发明的一个实施方案,步骤s2中,抛光后将刀具放入丙酮中进行超声清洗,清洗后使用压缩氮气吹干。

25、本发明还提供了一种所述的电化学抛光方法获得的高光洁度硼掺杂金刚石涂层刀具。

26、综上所述,本发明提供了一种硼掺杂金刚石涂层刀具的电化学抛光方法,采用电化学方法对硼掺杂金刚石涂层进行抛光,抛光方法不受金刚石涂层刀具复杂形状的限制,可对表面进行无损伤均匀抛光,显著提高抛光效率与抛光均匀性。抛光后硼掺杂金刚石涂层表面光洁度显著提高,表面粗糙度明显降低,可有效提高刀具在加工过程中的加工精度和使用寿命。

27、与现有技术相比,本发明具有如下有益效果:

28、(1)与传统的机械抛光和激光抛光相比,本发明可对复杂形状刀具进行无损伤抛光;

29、(2)本发明的抛光方法相比机械抛光所需时间显著缩短,可大幅提高抛光效率;

30、(3)本发明可对不同形状和不同规格的刀具进行抛光,抛光范围广;

31、(4)本发明抛光后可显著降低涂层粗糙度、提高表面光洁度,延长刀具使用寿命。

本文地址:https://www.jishuxx.com/zhuanli/20240905/286285.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。