电子流体阀控制方法、系统、存储介质及电子设备与流程

- 国知局

- 2024-09-05 14:35:37

本技术涉及智能控制技术,尤其涉及一种电子流体阀控制方法、系统、存储介质及电子设备。

背景技术:

1、随着汽车工业的快速发展,对发动机性能和燃油效率的追求日益严格,电子控制技术在发动机管理系统中的应用变得至关重要。传统的机械式流体阀由于其控制的局限性,无法满足现代发动机对精确控制进气量和优化燃烧效率的需求。

2、电子流体阀控制系统应运而生,它通过电子控制单元精确调节进气量,实现对发动机运行状态的优化控制,包括提升动力输出、减少排放和提高燃油经济性。然而,进气压力的变化会直接影响发动机的充气效率,而如何在不同工况下准确调节电子流体阀的开度,成为了一个重要的技术挑战。

技术实现思路

1、本技术提供一种电子流体阀控制方法、系统、存储介质及电子设备,实现基于当前工况条件对电子流体阀的阀门开度进行自动调节。

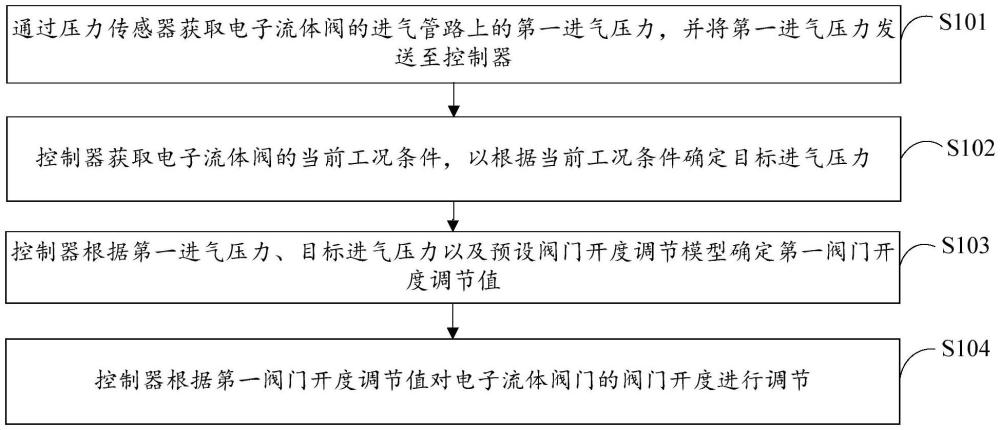

2、第一方面,本技术提供一种电子流体阀控制方法,应用于电子流体阀控制系统,所述电子流体阀控制系统包括:电子流体阀、压力传感器以及控制器,所述压力传感器设置在所述电子流体阀的进气管路上,所述压力传感器与所述电子流体阀分别与所述控制器通信连接;所述方法,包括:

3、通过所述压力传感器获取所述电子流体阀的进气管路上的第一进气压力,并将所述第一进气压力发送至所述控制器;

4、所述控制器获取所述电子流体阀的当前工况条件,以根据所述当前工况条件确定目标进气压力;

5、所述控制器根据所述第一进气压力、所述目标进气压力以及预设阀门开度调节模型确定第一阀门开度调节值;

6、所述控制器根据所述第一阀门开度调节值对所述电子流体阀门的阀门开度进行调节。

7、在本方案中,通过实时监测并快速响应电子流体阀的进气管路压力变化,结合当前工况条件确定目标压力,能够动态调整阀门开度,从而实现精确的进气控制,从而可以提高了电子流体阀所应用设备的运行效率,并能适应更广泛的工况变化,增强了系统的稳定性和响应速度。

8、可选的,所述电子流体阀控制系统还包括温度传感器,所述温度传感器设置在所述电子流体阀的进气管路上;对应的,在所述控制器根据所述第一进气压力、所述目标进气压力以及预设阀门开度调节模型确定第一阀门开度调节值之前,还包括:

9、通过所述温度传感器获取所述电子流体阀的进气管路上的第一工作温度t1,并将所述第一工作温度t1发送至所述控制器;

10、所述控制器利用公式1,并根据所述第一工作温度t1以及所述第一进气压力p1确定第一修正进气压力padj,所述第一修正进气压力padj用于确定所述第一阀门开度值,所述公式1为:

11、padj=p1×[1+α×(t1-tref)+β×(t1-tref)2]

12、其中,tref为标定温度,α为tref所对应的一阶标定补偿系数,β为tref所对应二阶标定补偿系数,所述预设标定参数表用于建立标定温度与一阶标定补偿系数以及二阶标定补偿系数之间的映射关系。

13、在本方案中,通过增加温度传感器监测工作温度,并结合温度影响修正进气压力,使得阀门开度调节更为精准,能够有效应对温度变化导致的压力偏差,提升整个系统在不同温度下的性能一致性及稳定性,避免因温度波动引起的控制误差,确保发动机高效、可靠地运行。

14、可选的,在所述据所述第一工作温度t1以及所述第一进气压力p1确定第一修正进气压力padj之前,还包括:

15、获取待标定温度修正样本数据集v={v1,v2,…,vi,…,vn},其中,vi为所述待标定温度修正样本数据集v中的第i个待标定温度修正样本数据,n为所述待标定温度修正样本数据集v中待标定样本数据的数量,所述第i个待标定温度修正样本数据vi包括测量进气压力实际进气压力测量温度以及标定温度

16、利用公式2,并根据所述待标定样本数据集v={v1,v2,…,vi,…,vn}确定所述一阶标定补偿系数α以及所述二阶标定补偿系数β,所述公式2为:

17、

18、其中,j为大于或等于1的正整数,用于表征迭代次数,为预设每次迭代学习率,α1为预设一阶初始补偿系数,β1为预设初始二阶初始补偿系数,为目标函数g关于αj在第j次迭代时的偏导数,为函数g关于βj在第j次迭代时的偏导数。

19、在本方案中,通过获取并分析待标定温度修正样本数据集,迭代计算出温度补偿系数,进一步精细化了温度补偿模型,确保了在不同工况下都能准确地对进气压力进行温度补偿,提高了控制策略的适应性和精度,减少因温度变化带来的控制误差,提升了系统性能。

20、可选的,所述控制器根据所述第一进气压力、所述目标进气压力以及预设阀门开度调节模型确定第一阀门开度调节值,包括:

21、所述控制器利用公式3,并根据目标进气压力以及待调节进气压力ps确定所述第一阀门开度调节值θ,所述公式3为:

22、

23、其中,所述待调节进气压力ps为所述第一进气压力p1或第一修正进气压力padj,a、b、c、d分别为第一标定常数、第二标定常数、第三标定参数以及第四标定常数。

24、在本方案中,建立阀门开度调节模型,以根据实际和目标压力差值,通过标定常数快速计算出阀门开度调节值,实现了对阀门开度的快速、精确调整,提高了响应速度和控制精度,有利于维持发动机工作于最佳状态,优化排放和动力性能。

25、可选的,所述控制器根据所述第一进气压力、所述目标进气压力以及预设阀门开度调节模型确定第一阀门开度调节值,包括:

26、所述控制器利用公式4,并根据目标进气压力以及待调节进气压力ps确定所述第一阀门开度调节值θ,所述公式4为:

27、

28、其中,所述待调节进气压力ps为所述第一进气压力p1或第一修正进气压力padj,h1、h2、h3、h4、h5分别为第一标定常数、第二标定常数、第三标定参数、第四标定常数以及第五标定常数。

29、在本方案中,通过建立阀门开度调节模型式,并引入标定常数来精确调节阀门开度,使得模型能够更细腻地适应复杂多变的工况,提高了调节的灵活性和准确性,保证了在各种运行条件下的高效和稳定,同时增强了系统的鲁棒性。

30、可选的,在所述根据目标进气压力以及待调节进气压力ps确定所述第一阀门开度调节值θ之前,还包括:

31、获取待标定样本数据集w={w1,w2,…,wk,…,wm},其中,wk为所述待标定样本数据集w中的第k个待标定样本数据,m为所述待标定样本数据集w中待标定样本数据的数量,所述第k个待标定样本数据wk包括进气压力差值δpk以及阀门开度调节值θk;

32、利用公式5,并根据所述待标定样本数据集w={w1,w2,…,wk,…,wm}确定标定常数初始向量所述公式5为:

33、

34、其中,x为标定样本特征矩阵,其中,x的第k行用于表征wk中的特征数据,所述wk中的特征数据包括第一常数、所述进气压力差值δpk、所述进气压力差值δpk所对应的平方项,所述进气压力差值δpk所对应的对数项,以及进气压力差值δpk所对应的指数项,xt为所述标定样本特征矩阵的转置矩阵,为各个wk中阀门开度调节值θk所构成的阀门开度调节特征特征向量;

35、根据所述标定常数初始向量确定所述第一标定常数h1、所述第二标定常数h2、所述第三标定参数h3、所述第四标定常数h4以及所述第五标定常数h5。

36、在本方案中,通过构建基于待标定样本数据集,并利用机器学习算法优化阀门开度调节,使调节过程智能化,能够自我学习并适应更多未知或复杂工况,进一步提高调节的准确性和预见性,减少人为标定的依赖,增强系统的自动化水平。

37、可选的,在所述根据所述标定常数初始向量确定所述第一标定常数h1、所述第二标定常数h2、所述第三标定参数h3、所述第四标定常数h4以及所述第五标定常数h5之后,还包括:

38、构建神经网络模型,所述神经网络模型包括输入层、隐藏层以及输出层,其中,所述输入层用于输入所述待标定样本数据集w中各个待标定样本数据的进气压力差值,所述隐藏层包括多个神经元,所述输出层用于输出预测阀门开度调节值;

39、利用公式6作为损失函数l,并根据所述待标定样本数据集w={w1,w2,…,wk,…,wm}以及反向传播算法对所述神经网络模型进行训练,所述公式6为:

40、

41、其中,6为正则化系数,用于平衡预测误差与参数偏绿初始估计的惩罚;

42、对应的,在所述控制器根据所述第一阀门开度调节值对所述电子流体阀门的阀门开度进行调节之前,还包括:

43、所述控制器根据所述第一进气压力、所述目标进气压力以及训练后的所述神经网络模型确定第一预测阀门开度调节值;

44、所述控制器确定所述第一阀门开度调节值与所述第一预测阀门开度调节值之间的偏差小于预设偏差阈值。

45、在本方案中,结合神经网络模型的训练和损失函数,利用反向传播算法不断优化模型参数,实现了阀门开度调节值的精确预测,并与预设阀门开度调节模型所确定的阀门开度调节值进行交叉验证,从而确保实际调节与预测值偏差可控,提高了调节的可靠性和系统整体性能,减少能耗,提升了控制策略的智能化水平。

46、第二方面,本技术提供一种电子流体阀控制系统,包括:电子流体阀、压力传感器以及控制器,所述压力传感器设置在所述电子流体阀的进气管路上,所述压力传感器与所述电子流体阀分别与所述控制器通信连接;

47、通过所述压力传感器获取所述电子流体阀的进气管路上的第一进气压力,并将所述第一进气压力发送至所述控制器;

48、所述控制器获取所述电子流体阀的当前工况条件,以根据所述当前工况条件确定目标进气压力;

49、所述控制器根据所述第一进气压力、所述目标进气压力以及预设阀门开度调节模型确定第一阀门开度调节值;

50、所述控制器根据所述第一阀门开度调节值对所述电子流体阀门的阀门开度进行调节。

51、可选的,所述电子流体阀控制系统还包括温度传感器,所述温度传感器设置在所述电子流体阀的进气管路上;

52、通过所述温度传感器获取所述电子流体阀的进气管路上的第一工作温度t1,并将所述第一工作温度t1发送至所述控制器;

53、所述控制器利用公式1,并根据所述第一工作温度t1以及所述第一进气压力p1确定第一修正进气压力padj,所述第一修正进气压力padj用于确定所述第一阀门开度值,所述公式1为:

54、padj=p1×[1+α×(t1-tref)+β×(t1-tref)2]

55、其中,tref为标定温度,α为tref所对应的一阶标定补偿系数,β为tref所对应二阶标定补偿系数,所述预设标定参数表用于建立标定温度与一阶标定补偿系数以及二阶标定补偿系数之间的映射关系。

56、可选的,获取待标定温度修正样本数据集v={v1,v2,…,vi,…,vn},其中,vi为所述待标定温度修正样本数据集v中的第i个待标定温度修正样本数据,n为所述待标定温度修正样本数据集v中待标定样本数据的数量,所述第i个待标定温度修正样本数据vi包括测量进气压力实际进气压力测量温度以及标定温度

57、利用公式2,并根据所述待标定样本数据集v={v1,v2,…,vi,…,vn}确定所述一阶标定补偿系数α以及所述二阶标定补偿系数β,所述公式2为:

58、

59、其中,j为大于或等于1的正整数,用于表征迭代次数,为预设每次迭代学习率,α1为预设一阶初始补偿系数,β1为预设初始二阶初始补偿系数,为目标函数g关于αj在第j次迭代时的偏导数,为函数g关于βj在第j次迭代时的偏导数。

60、可选的,所述控制器利用公式3,并根据目标进气压力以及待调节进气压力ps确定所述第一阀门开度调节值θ,所述公式3为:

61、

62、其中,所述待调节进气压力ps为所述第一进气压力p1或第一修正进气压力padj,a、b、c、d分别为第一标定常数、第二标定常数、第三标定参数以及第四标定常数。

63、可选的,所述控制器利用公式4,并根据目标进气压力以及待调节进气压力ps确定所述第一阀门开度调节值θ,所述公式4为:

64、

65、其中,所述待调节进气压力ps为所述第一进气压力p1或第一修正进气压力padj,h1、h2、h3、h4、h5分别为第一标定常数、第二标定常数、第三标定参数、第四标定常数以及第五标定常数。

66、可选的,获取待标定样本数据集w={w1,w2,…,wk,…,wm},其中,wk为所述待标定样本数据集w中的第k个待标定样本数据,m为所述待标定样本数据集w中待标定样本数据的数量,所述第k个待标定样本数据wk包括进气压力差值δpk以及阀门开度调节值θk;

67、利用公式5,并根据所述待标定样本数据集w={w1,w2,…,wk,…,wm}确定标定常数初始向量所述公式5为:

68、

69、其中,x为标定样本特征矩阵,其中,x的第k行用于表征wk中的特征数据,所述wk中的特征数据包括第一常数、所述进气压力差值δpk、所述进气压力差值δpk所对应的平方项,所述进气压力差值δpk所对应的对数项,以及进气压力差值δpk所对应的指数项,xt为所述标定样本特征矩阵的转置矩阵,为各个wk中阀门开度调节值θk所构成的阀门开度调节特征特征向量;

70、根据所述标定常数初始向量确定所述第一标定常数h1、所述第二标定常数h2、所述第三标定参数h3、所述第四标定常数h4以及所述第五标定常数h5。

71、可选的,构建神经网络模型,所述神经网络模型包括输入层、隐藏层以及输出层,其中,所述输入层用于输入所述待标定样本数据集w中各个待标定样本数据的进气压力差值,所述隐藏层包括多个神经元,所述输出层用于输出预测阀门开度调节值;

72、利用公式6作为损失函数l,并根据所述待标定样本数据集w={w1,w2,…,wk,…,wm}以及反向传播算法对所述神经网络模型进行训练,所述公式6为:

73、

74、其中,6为正则化系数,用于平衡预测误差与参数偏绿初始估计的惩罚;

75、对应的,在所述控制器根据所述第一阀门开度调节值对所述电子流体阀门的阀门开度进行调节之前,还包括:

76、所述控制器根据所述第一进气压力、所述目标进气压力以及训练后的所述神经网络模型确定第一预测阀门开度调节值;

77、所述控制器确定所述第一阀门开度调节值与所述第一预测阀门开度调节值之间的偏差小于预设偏差阈值。

78、第三方面,本技术提供一种电子设备,包括:

79、处理器;以及,

80、存储器,用于存储所述处理器的可执行指令;

81、其中,所述处理器配置为经由执行所述可执行指令来执行第一方面中所述的任一种可能的方法。

82、第四方面,本技术提供一种计算机可读存储介质,所述计算机可读存储介质中存储有计算机执行指令,所述计算机执行指令被处理器执行时用于实现第一方面中所述的任一种可能的方法。

83、本技术提供的电子流体阀控制方法、系统、存储介质及电子设备,通过压力传感器获取电子流体阀的进气管路上的第一进气压力,并将第一进气压力发送至控制器,此外,控制器获取电子流体阀的当前工况条件,以根据当前工况条件确定目标进气压力,然后,控制器根据第一进气压力、目标进气压力以及预设阀门开度调节模型确定第一阀门开度调节值,并根据第一阀门开度调节值对电子流体阀门的阀门开度进行调节,以实现基于当前工况条件对电子流体阀的阀门开度进行自动调节,以满足目标进气压力的要求,进而实现对于电子流体阀的开度的实时且准确的控制。具体的,通过实时监测并快速响应电子流体阀的进气管路压力变化,结合当前工况条件确定目标压力,能够动态调整阀门开度,从而实现精确的进气控制,从而可以提高了电子流体阀所应用设备的运行效率,并能适应更广泛的工况变化,增强了系统的稳定性和响应速度。

本文地址:https://www.jishuxx.com/zhuanli/20240905/287179.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。