一种大截面预制箱梁钢筋部品制作方法与流程

- 国知局

- 2024-09-05 14:42:19

本发明涉及桥梁梁类钢筋结构成型,尤其是涉及一种大截面预制箱梁钢筋部品制作方法。

背景技术:

1、交通运输在国家经济发展中所占比重越来越大,桥梁则是交通运输设施中不可或缺的重要组成部分。随着桥梁建设技术愈发成熟,为了节约土地资源、增大桥下、桥上车辆或船舶的通行能力,钢筋混凝土箱梁也在向着更长、更宽的大型箱梁趋势发展,箱梁钢筋结构也越来越大、越来越重,这就对箱梁钢筋结构的施工带来新的挑战。

2、大型预制箱梁钢筋部品结构具有结构互锁、跨度和截面超大等特点。传统施工方法中,在预制梁钢筋施工现场,最常见的施工方式是通过人工搬运钢筋到预制梁外模板内进行定位、绑扎或焊接,施工强度大、施工效率低,同时也难以保证预制梁钢筋的制作周期;由于预制箱梁尺寸较大,因此所需人力极多,属劳动密集型作业,无形中提高了施工现场的安全风险;同时,由于工人技术水平参差不齐,预制箱梁钢筋施工质量也难以保证。中国专利文献cn 112060307 a记载了一种节段箱梁短线匹配控制及预制施工方法,该方案采用组合拼装的方案,运输相对麻烦,现场进行安装时也存在连接位对位锁止不方便的问题。

技术实现思路

1、本发明提供了一种大截面预制箱梁钢筋部品制作方法,解决了钢筋部品制作效率低,施工难度大,整体制作精度质难以保证的问题。

2、为解决上述技术问题,本发明所采用的技术方案是:一种大截面预制箱梁钢筋部品制作方法,包括以下步骤:

3、s1、根据设计尺寸完成第一环向钢筋单元和第二环向钢筋单元的制作;

4、s2、将第一环向钢筋单元和第二环向钢筋单元按照设计样式进行连接,形成网片;

5、s3、将多个网片放置进行拼接组装形成整体部品;

6、s4、在整体部品进行就位,并将纵向主筋穿入到整体部品中,直至穿出,并用箍筋将网片固定。

7、优选的方案中,s1之前将钢箱梁部品的内部结构沿纵向主筋的方向进行分块划分,分块步骤为:

8、s11、分析钢箱梁截面的钢筋组成的尺寸、特性、钢筋弯折的可行性进行区域的划分,分为第一环向钢筋单元、第二环向钢筋单元、拉钩筋和箍筋;

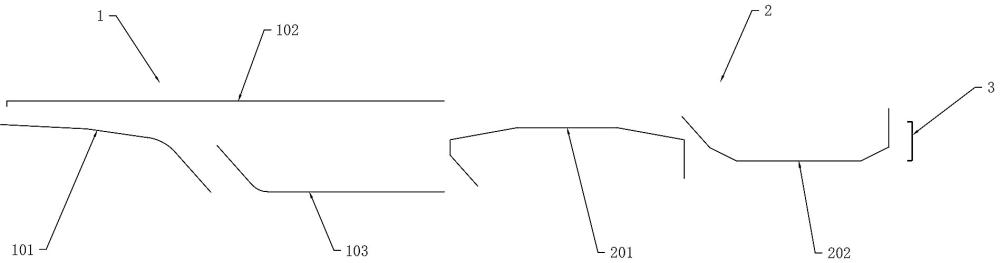

9、s12、将第一环向钢筋单元和第二环向钢筋单元分别分解为最小单元,第一环向钢筋单元分解成第一连接件、第二连接件和第三连接件,第二环向钢筋单元分解为第四连接件和第五连接件。

10、优选的方案中,将第一环向钢筋单元和第二环向钢筋单元分别按照对称中心线进行对称下料,减少半成品的种类。

11、优选的方案中,按照从底至顶、从外至内的顺序进行第一环向钢筋单元和第二环向钢筋单元的制作,并分别有序将第一环向钢筋单元和第二环向钢筋单元对应的各部件摆放至胎架通过搭接焊固定。

12、优选的方案中,s2中,将第一环向钢筋单元和第二环向钢筋单元根据设计图纸在胎架上进行摆放后,按照从下至上的顺序摆放对应的拉钩筋,拉钩筋的两端分别箍筋进行搭接焊固定,将第一环向钢筋单元和第二环向钢筋单元连接后形成网片。

13、优选的方案中,s3中,在安装架的最外侧的网片进行固定并作为基准,并逐步摆放其余的网片,保证不同的网片之间的位置准确。

14、优选的方案中,在安装架的上部设置有轨道,轨道上安装有纠偏单元,在固定好最外侧的网片后,纠偏单元包括相对设置的两个摄像头,通过摄像头对从纵向主筋的轴向采集网片的图像,将网片的位置和设计位置进行对比,对不符合的网片进行调整纠偏。

15、优选的方案中,在对除最外侧的网片进行调整之前,根据设计图纸获取每两个网片之间的间距,然后调整纠偏单元对应的移动单步距离,单步距离和两个网片之间的设计间距相等;

16、纠偏单元内设置智能存储计算模块,纠偏单元的外侧中部设置有两个红外光带发射器,红外光带发射器两侧对称设置摄像头,首先打开摄像头和红外光带发射器,获取光带照射在最外侧网片上的状态以及网片和纵向主筋之间的位置关系的成像,此时摄像头拍摄存储并进行内部运算,将此时的运算结果r1作为基准,当纠偏单元移动到下一个网片的摆放位置时,打开红外光带发射器,红外光带发射器将光带照射到网片的上表面,此时摄像头拍摄光带在网片上的成像位置,将此时的计算结果r2和r1做对比,从而指导工作人员进行纠偏。

17、优选的方案中,光带的宽度小于网片的钢筋直径,在内部运算时,两个摄像头分别从网片两侧抓取光带特征点进行识别,获取轮廓顶点位置转换成坐标并存储,然后和网片两侧相同高度的边缘轮廓线进行对比判断。

18、优选的方案中,在纠偏单元移动到下一个网片时,显示屏进行单步距离的显示,提醒工作人员确认移动位置的准确,然后通过摄像头和红外光带发射器进行调整纠偏,此时显示屏进行纠偏过程的方向引导和结果显示。

19、本发明的有益效果为:本发明将预制箱梁的钢筋构造总体划分为钢筋网片加纵向主筋的结构形式,先按断面制作平面钢筋网片,再将纵向主筋以垂直穿插的方式将平面钢筋网片连成整体,从而形成预制箱梁的钢筋部品结构。采取主筋穿插断面网片成型的工艺,钢筋部品的拆分工艺简单,分解的单元较少,易于快速组拼成型,也确保预制箱梁钢筋部品制作过程中的整体刚度,防止制作过程中及吊装转移过程中各分部结构的变形,有利于整体成型质量控制。预制箱梁断面标准化结构也确定了平面钢筋网片构造与尺寸形状一致,有利于钢筋部品标准化制作成型的工艺。较大幅度的减少操作人员的数量,减轻人员的劳动强度,大幅提高了预制箱梁钢筋部品制作的效率,也大大降低了钢筋部品制作过程中人员扎堆等施工风险程度。本发明钢筋部品制作的工艺流程简单,平面网片及纵向主筋均为统一尺寸形状,有利于标准化制作成型,确保钢筋部品的整体成型质量控制,具有非常广泛的推广价值。

技术特征:1.一种大截面预制箱梁钢筋部品制作方法,其特征是:包括以下步骤:

2.根据权利要求1所述一种大截面预制箱梁钢筋部品制作方法,其特征是:s1之前将钢箱梁部品的内部结构沿纵向主筋(6)的方向进行分块划分,分块步骤为:

3.根据权利要求2所述一种大截面预制箱梁钢筋部品制作方法置,其特征是:将第一环向钢筋单元(1)和第二环向钢筋单元(2)分别按照对称中心线进行对称下料,减少半成品的种类。

4.根据权利要求2所述一种大截面预制箱梁钢筋部品制作方法,其特征是:按照从底至顶、从外至内的顺序进行第一环向钢筋单元(1)和第二环向钢筋单元(2)的制作,并分别有序将第一环向钢筋单元(1)和第二环向钢筋单元(2)对应的各部件摆放至胎架(7)通过搭接焊固定。

5.根据权利要求1所述一种大截面预制箱梁钢筋部品制作方法,其特征是:s2中,将第一环向钢筋单元(1)和第二环向钢筋单元(2)根据设计图纸在胎架(7)上进行摆放后,按照从下至上的顺序摆放对应的拉钩筋(3),拉钩筋(3)的两端分别箍筋(4)进行搭接焊固定,将第一环向钢筋单元(1)和第二环向钢筋单元(2)连接后形成网片(5)。

6.根据权利要求1所述一种大截面预制箱梁钢筋部品制作方法,其特征是:s3中,在安装架(8)的最外侧的网片(5)进行固定并作为基准,并逐步摆放其余的网片(5),保证不同的网片(5)之间的位置准确。

7.根据权利要求6所述一种大截面预制箱梁钢筋部品制作方法,其特征是:在安装架(8)的上部设置有轨道(9),轨道(9)上安装有纠偏单元(10),在固定好最外侧的网片(5)后,纠偏单元(10)包括相对设置的两个摄像头(1001),通过摄像头(1001)对从纵向主筋(6)的轴向采集网片(5)的图像,将网片(5)的位置和设计位置进行对比,对不符合的网片(5)进行调整纠偏。

8.根据权利要求1所述一种大截面预制箱梁钢筋部品制作方法,其特征是:在对除最外侧的网片(5)进行调整之前,根据设计图纸获取每两个网片(5)之间的间距,然后调整纠偏单元(10)对应的移动单步距离,单步距离和两个网片(5)之间的设计间距相等;

9.根据权利要求8所述一种大截面预制箱梁钢筋部品制作方法,其特征是:光带的宽度小于网片(5)的钢筋直径,在内部运算时,两个摄像头(1001)分别从网片(5)两侧抓取光带特征点进行识别,获取轮廓顶点位置转换成坐标并存储,然后和网片(5)两侧相同高度的边缘轮廓线进行对比判断。

10.根据权利要求8所述一种大截面预制箱梁钢筋部品制作方法,其特征是:在纠偏单元(10)移动到下一个网片(5)时,显示屏(1003)进行单步距离的显示,提醒工作人员确认移动位置的准确,然后通过摄像头(1001)和红外光带发射器(1002)进行调整纠偏,此时显示屏(1003)进行纠偏过程的方向引导和结果显示。

技术总结本发明提供一种大截面预制箱梁钢筋部品制作方法,包括以下步骤:根据设计尺寸完成第一环向钢筋单元和第二环向钢筋单元的制作;将第一环向钢筋单元和第二环向钢筋单元按照设计样式进行连接,形成网片;将多个网片放置进行拼接组装形成整体部品;在整体部品进行就位,并将纵向主筋穿入到整体部品中,直至穿出,并用箍筋将网片固定。本发明采用科学细分的方式将钢筋补品进行快速制作,整体效率高,同时降低对施工人员数量的要求,降低劳动强度,所制作成型的网片以及整体钢筋部品的结构刚度大,在吊装过程中变形程度较小,适用于大跨度箱梁的生产。技术研发人员:张鸿,张永涛,杨秀礼,陈鸣,田唯,游新鹏,吴中正,余昌文,程茂林,严双桥,陈斌,董奇峰,刘航,李冬冬,肖浩,夏昊,刘修成,朱明清,易飞,冷志坚受保护的技术使用者:中交第二航务工程局有限公司技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/287732.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表