一种T梁腹板箍筋整体弯折成型设备及方法与流程

- 国知局

- 2024-09-05 15:02:59

本发明涉及钢筋加工,具体涉及一种t梁腹板箍筋整体弯折成型设备及方法。

背景技术:

1、t梁腹板箍筋是指t形梁底部的腹板上设置的箍筋,用于加固和增强t形梁的受力性能。t形梁是一种常用的梁型,在桥梁、建筑结构等工程中广泛应用。底腹板箍筋的设置可以有效地提高t形梁的承载能力和抗震性能。

2、当前t梁腹板箍筋的加工方法:需要将t梁腹板箍筋拆分为多个部件折弯后再焊接成型,制作方法麻烦。

3、基于此,本发明设计了一种t梁腹板箍筋整体弯折成型设备及方法以解决上述问题。

技术实现思路

1、针对现有技术所存在的上述缺点,本发明提供了一种t梁腹板箍筋整体弯折成型设备及方法。

2、为实现以上目的,本发明通过以下技术方案予以实现:

3、一种t梁腹板箍筋整体弯折成型设备,包括调直机和箍筋成型组件,所述箍筋成型组件上安装有上料存料组件和多组折弯机模组,所述上料存料组件有多组且等间距安装于箍筋成型组件上;所述上料存料组件包括存料组件和上料组件,所述存料组件和上料组件均安装于箍筋成型组件上。

4、更进一步的,所述箍筋成型组件包括第一框架、第二框架和第一面板,所述第一框架与第二框架平行设置,所述第一面板固定安装于第一框架和第二框架的上端,所述存料组件和上料组件均安装于第一框架上,所述折弯机模组有五组,所述五组折弯机模组均安装于第一框架上。

5、更进一步的,所述存料组件包括第一存料夹、第二存料夹、第一气缸、连杆、耳板和挡料滑杆,所述第一存料夹和第二存料夹均与第一框架固定连接,所述第一存料夹与第二存料夹平行设置且两者之间设有存料间隙,所述第一气缸和耳板均固定安装于第一存料夹上,第一气缸的输出端与连杆的一端铰接,连杆的中部与耳板铰接,所述连杆的另一端与挡料滑杆的一端铰接,第一存料夹上开设有配合挡料滑杆滑动连接使用的滑孔。

6、更进一步的,所述上料组件包括v形上料板和油缸,所述v形上料板与第一框架铰接,所述油缸与第一框架铰接,油缸的输出端与v形上料板铰接。

7、更进一步的,所述五组折弯机模组依次为折弯机模组一、折弯机模组二、折弯机模组三、折弯机模组四和折弯机模组五,折弯机模组一、折弯机模组二、折弯机模组三、折弯机模组四和折弯机模组五从左到右依次安装于第一框架上。

8、更进一步的,所述折弯机模组包括折弯组件和运动模组,所述折弯组件与运动模组连接,所述运动模组与第一框架连接。

9、更进一步的,所述折弯组件包括壳体、伺服减速电机一、第一齿轮、第二齿轮、外转套、内套、折弯杆、折弯槽、第二气缸、连接板、第三气缸和折弯柱,所述壳体与运动模组连接,壳体与第一框架之间通过直线导轨滑动连接,所述伺服减速电机一固定安装于壳体上,伺服减速电机一的输出端与第一齿轮固定连接,第一齿轮与第二齿轮啮合连接,第二齿轮与外转套固定连接,外转套与内套转动连接,内套与壳体固定连接,折弯杆与内套滑动连接,折弯槽开设于折弯杆的上端,第二气缸固定安装于壳体上,第二气缸的输出端与折弯杆的下端固定连接,连接板固定安装于外转套上,所述第三气缸固定安装于连接板上,所述折弯柱与第三气缸的输出端固定连接,折弯柱与连接板上开设的通孔滑动连接。

10、更进一步的,所述运动模组包括伺服减速电机二、第三齿轮和齿条,所述伺服减速电机二固定安装于壳体上,伺服减速电机二的输出端与第三齿轮固定连接,第三齿轮与齿条啮合连接,齿条固定安装于第一框架上。

11、为了更好地实现本发明的目的,本发明还提供了一种t梁腹板箍筋整体弯折成型设备的弯折成型方法,包括以下步骤:

12、步骤一,通过调直机将钢筋进行整直后运送至v形上料板上,启动调直机将钢筋截断,随后启动油缸,油缸的输出端带动v形上料板与第一框架之间通过铰链转动,v形上料板转动使得其内的钢筋滚落至第一存料夹与第二存料夹之间设置的存料间隙之间并通过挡料滑杆支撑;

13、步骤二,重复步骤一,使得钢筋存料于存料间隙内;

14、步骤三,启动第一气缸,第一气缸带上连杆的一端运动并绕耳板转动,连杆的另一端带动挡料滑杆在第一存料夹上滑动,位于存料间隙最下端的钢筋失去支撑而掉落,并嵌于折弯槽内;

15、步骤四,通过伺服减速电机二带动第三齿轮转动,第三齿轮在齿条上啮合运动,调节折弯组件至合适的折弯位置;

16、步骤五,折弯组件折弯时,通过伺服减速电机一带动第一齿轮转动,第一齿轮带动第二齿轮转动,第二齿轮带动外转套转动,外转套带动连接板转动,连接板带动折弯柱对钢筋进行折弯,同时当折弯槽和折弯柱需要避让时,第二气缸带动折弯杆在内套内滑动至低位,同时第三气缸带动折弯柱在连接板的通孔内滑动至低位,从而实现避让功能。

17、步骤六,折弯机模组一和折弯机模组二同时反向弯折三十度角,其他折弯模组避让;

18、步骤七,折弯机模组二和折弯机模组四同时反向弯折三十度角,其他折弯模组避让;

19、步骤八,折弯机模组二和折弯机模组四同时反向弯折九十度角,其他折弯模组避让;

20、步骤九,折弯机模组三弯折九十度角,同时折弯机模组四不动作,其他折弯模组避让;

21、步骤十,折弯机模组三运动至另一位置并弯折九十度角,同时折弯机模组四不动作,其他折弯模组避让。

22、本发明具有以下技术效果:

23、本发明使用时,通过调直机对钢筋进行调整和裁剪,通过存料组件和上料组件实现钢筋的存料与上料,通过多组折弯机模组配合使用,实现对钢筋的多次折弯后加工为t梁腹板箍筋。

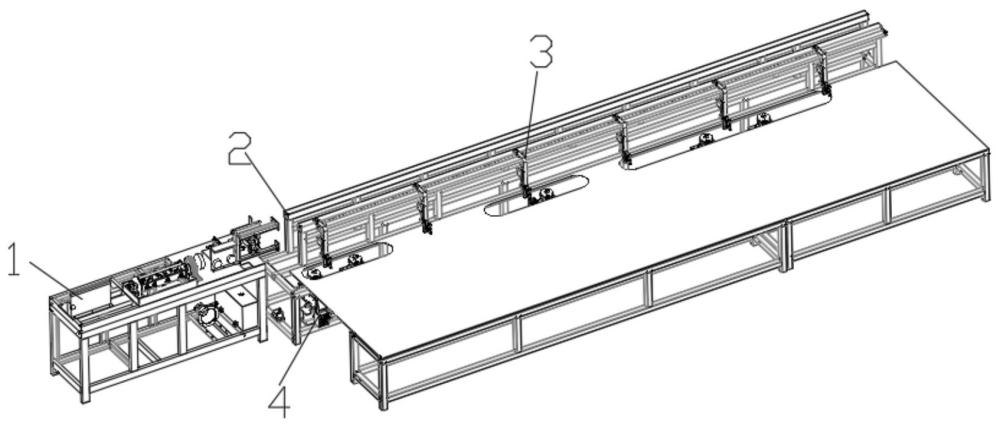

技术特征:1.一种t梁腹板箍筋整体弯折成型设备,包括调直机(1)和箍筋成型组件(2),其特征在于,所述箍筋成型组件(2)上安装有上料存料组件(3)和多组折弯机模组(4),所述上料存料组件(3)有多组且等间距安装于箍筋成型组件(2)上;所述上料存料组件(3)包括存料组件(31)和上料组件(32),所述存料组件(31)和上料组件(32)均安装于箍筋成型组件(2)上。

2.根据权利要求1所述的t梁腹板箍筋整体弯折成型设备,其特征在于,所述箍筋成型组件(2)包括第一框架(21)、第二框架(22)和第一面板(23),所述第一框架(21)与第二框架(22)平行设置,所述第一面板(23)固定安装于第一框架(21)和第二框架(22)的上端,所述存料组件(31)和上料组件(32)均安装于第一框架(21)上,所述折弯机模组(4)有五组,所述五组折弯机模组(4)均安装于第一框架(21)上。

3.根据权利要求2所述的t梁腹板箍筋整体弯折成型设备,其特征在于,所述存料组件(31)包括第一存料夹(311)、第二存料夹(312)、第一气缸(313)、连杆(314)、耳板(315)和挡料滑杆(316),所述第一存料夹(311)和第二存料夹(312)均与第一框架(21)固定连接,所述第一存料夹(311)与第二存料夹(312)平行设置且两者之间设有存料间隙,所述第一气缸(313)和耳板(315)均固定安装于第一存料夹(311)上,第一气缸(313)的输出端与连杆(314)的一端铰接,连杆(314)的中部与耳板(315)铰接,所述连杆(314)的另一端与挡料滑杆(316)的一端铰接,第一存料夹(311)上开设有配合挡料滑杆(316)滑动连接使用的滑孔。

4.根据权利要求3所述的t梁腹板箍筋整体弯折成型设备,其特征在于,所述上料组件(32)包括v形上料板(321)和油缸(322),所述v形上料板(321)与第一框架(21)铰接,所述油缸(322)与第一框架(21)铰接,油缸(322)的输出端与v形上料板(321)铰接。

5.根据权利要求4所述的t梁腹板箍筋整体弯折成型设备,其特征在于,所述五组折弯机模组(4)依次为折弯机模组一、折弯机模组二、折弯机模组三、折弯机模组四和折弯机模组五,折弯机模组一、折弯机模组二、折弯机模组三、折弯机模组四和折弯机模组五从左到右依次安装于第一框架(21)上。

6.根据权利要求5所述的t梁腹板箍筋整体弯折成型设备,其特征在于,所述折弯机模组(4)包括折弯组件(41)和运动模组(42),所述折弯组件(41)与运动模组(42)连接,所述运动模组(42)与第一框架(21)连接。

7.根据权利要求6所述的t梁腹板箍筋整体弯折成型设备,其特征在于,所述折弯组件(41)包括壳体(411)、伺服减速电机一(412)、第一齿轮(413)、第二齿轮(414)、外转套(415)、内套(416)、折弯杆(417)、折弯槽(418)、第二气缸(419)、连接板(4110)、第三气缸(4111)和折弯柱(4112),所述壳体(411)与运动模组(42)连接,壳体(411)与第一框架(21)之间通过直线导轨滑动连接,所述伺服减速电机一(412)固定安装于壳体(411)上,伺服减速电机一(412)的输出端与第一齿轮(413)固定连接,第一齿轮(413)与第二齿轮(414)啮合连接,第二齿轮(414)与外转套(415)固定连接,外转套(415)与内套(416)转动连接,内套(416)与壳体(411)固定连接,折弯杆(417)与内套(416)滑动连接,折弯槽(418)开设于折弯杆(417)的上端,第二气缸(419)固定安装于壳体(411)上,第二气缸(419)的输出端与折弯杆(417)的下端固定连接,连接板(4110)固定安装于外转套(415)上,所述第三气缸(4111)固定安装于连接板(4110)上,所述折弯柱(4112)与第三气缸(4111)的输出端固定连接,折弯柱(4112)与连接板(4110)上开设的通孔滑动连接。

8.根据权利要求7所述的t梁腹板箍筋整体弯折成型设备,其特征在于,所述运动模组(42)包括伺服减速电机二(421)、第三齿轮(422)和齿条(423),所述伺服减速电机二(421)固定安装于壳体(411)上,伺服减速电机二(421)的输出端与第三齿轮(422)固定连接,第三齿轮(422)与齿条(423)啮合连接,齿条(423)固定安装于第一框架(21)上。

9.一种如权利要求8所述的t梁腹板箍筋整体弯折成型设备的弯折成型方法,其特征在于,包括以下步骤:步骤一,通过调直机(1)将钢筋进行整直后运送至v形上料板(321)上,启动调直机(1)将钢筋截断,随后启动油缸(322),油缸(322)的输出端带动v形上料板(321)与第一框架(21)之间通过铰链转动,v形上料板(321)转动使得其内的钢筋滚落至第一存料夹(311)与第二存料夹(312)之间设置的存料间隙之间并通过挡料滑杆(316)支撑;

10.根据权利要求9所述的t梁腹板箍筋整体弯折成型设备的弯折成型方法,其特征在于,包括以下步骤:步骤六,折弯机模组一和折弯机模组二同时反向弯折三十度角,其他折弯模组避让;

技术总结本发明公开了一种T梁腹板箍筋整体弯折成型设备及方法,属于钢筋加工技术领域,包括调直机和箍筋成型组件,所述箍筋成型组件上安装有上料存料组件和多组折弯机模组,所述上料存料组件有多组且等间距安装于箍筋成型组件上;所述上料存料组件包括存料组件和上料组件,所述存料组件和上料组件均安装于箍筋成型组件上。通过上述方式,本发明实现了对T梁腹板箍筋一次折弯成型提高了生产效率。技术研发人员:丁仕洪,梁超,罗利琼,徐泽,赖世广,秦林,刘玉波,汪鹏,张士宝,毛江明受保护的技术使用者:中铁四局集团有限公司技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/289231.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表