一种自密式流态固化土及其回填工艺的制作方法

- 国知局

- 2024-09-05 15:03:51

本发明涉及管沟回填,尤其是涉及一种自密式流态固化土及其回填工艺。

背景技术:

1、在建筑和城市建设工程中,有各种类型的管道需要埋于地下,特别是城市输排水管道通常是埋置在较深的管沟中,管道安装完毕,需要对管道剩余空间进行回填,传统做法是利用挖槽土分层夯实、透水性材料或贫混凝土等材料进行回填,这类回填方式存在不少问题。例如,挖槽土和透水性等土料回填,由于管沟狭窄,难以压实;位于地下水位高和水位波动区的管道,会因为管道三角区回填不密实,导致透水性材料、素土等回填材料逐渐被水流冲刷、侵蚀,出现沉陷、回填材料流失和空洞,最终导致管道的塌陷和损坏;混凝土回填则造价偏高,需要废弃挖槽土且需要耗用大量的砂石料,而回填材料与管沟周边土质属性不同,受洪水冲刷时,管沟混凝土填料外侧的土层会被优先掏空,最终造成一定的经济损失,这类工程修复耗资巨大,对管道后期维修、扩容、更换带来不便,这一直是管道回填工作中存在的问题。

2、中国专利文献cn113929365b,公开(公告)日:2022.10.14,公开了一种自密实固化土,自密实固化土由以下质量份数配比的原料制得:施工现场素土,1-75.99%;粉剂固化剂,包括胶结剂和改性剂,4%-20%;液体固化剂,0.01%-1%;水,20%-40%;以上组份质量分数配比和为100%。其特点在于:能够利用工程弃土、能实现泵送填充以及施工方便;其不足在于,该自密实固化土的流动性较差,位于管道下侧的区域无法自流填充,另外土料粒径较大,降低了自密实固化土的固化强度和固化后的密封性,使用时透水风险较大,易导致管道的塌陷和损坏。

技术实现思路

1、本发明的主要目的在于提供一种自密式流态固化土及其回填工艺,解决现有技术中自密实固化土的流动性差、固化强度和固化后的密封性差,使用时透水风险较大,易导致管道塌陷和损坏的问题。

2、为解决上述技术问题,本发明所采用的技术方案是:一种自密式流态固化土,由以下重量份的原料制备而成:

3、土料100份,固化剂7~25份,外加剂1~10份,水20~50份;所制备的自密式流态固化土坍落度为200~280mm,扩展度大于300mm;

4、所述土料采用施工现场挖槽土或者素土或者固体废渣,最大粒径不大于20mm;

5、所述固化剂由以下重量份的原料制备而成:胶结料4~10份,外加剂1~5份,水2~10份;

6、其中,胶结料为无机胶凝材料,包括水泥、石灰、石灰-粉煤灰以及复合胶结料中的一种或多种;

7、所述外加剂包括增强剂、缓凝剂、防冻剂、膨胀剂、防腐剂、引气剂、泵送剂、阻锈剂、着色剂以及改性剂中的一种或多种。

8、所述固化剂的物理指标中,细度为80um方孔筛筛余百分数不大于10%,含水率百分数不大于1%;固化剂掺量视天气变化、运距、搅拌与入模方式、设计强度等因素调整,掺量在7%~25%。

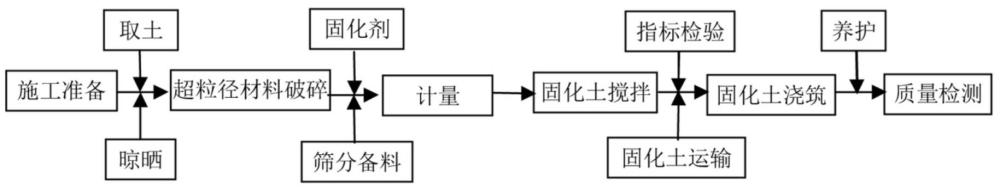

9、采用所述的一种自密式流态固化土的回填工艺,用于管沟回填,回填工艺包括以下步骤:

10、s1. 沟槽清理:管道敷设后,将管沟内的松散土方清除、杂物清理干净;

11、s2. 选料:对挖槽土进行挑选,剔除树根、杂䓍、杂物;

12、s3. 晾晒:将挑选好的土料晾晒,将土料的含水量控制在10%~15%,满足筛分要求;

13、s4. 破碎:对粒径大于25mm的土块进行破碎;

14、s5. 筛分:将破碎后的土料筛分,剔除粒径大于20mm的固体土料;

15、s6. 备料:将制作好的土料堆放在料仓;

16、s7. 拌制:按配合比要求将合格土料、固化剂加入搅拌仓,搅拌均匀后,制成自密式流态固化土混合料;

17、s8.运输:将拌合好的混合料运输到施工现场;

18、s9.浇筑:利用泵车或溜槽将混合料输送到管沟;分段、分层浇筑,待下一层填料达到设计强度再浇筑上一层;制作试件,同步养护,测试抗压强度;

19、s10.养护:对已浇筑完的固化土进行覆盖,保湿性养护。

20、在s7中,自密式流态固化土采取集中拌制,或者采取移动式搅拌站拌制。

21、每盘自密式流态固化土拌合时间不低于2min;自密式流态固化土的初凝时间不小于45min,终凝时间不大于10h;自密式流态固化土混合料搅拌至浇筑完成的时间不超过6h。

22、在s9中,自密式流态固化土位于1/2管径以下时,根据管道埋深、管径大小、管道材质,确定分层浇筑高度,以防管道上浮。

23、自密式流态固化土回填高度超过1/2管径后,每层浇筑高度不大于2m,相邻片区浇筑高差不宜大于100cm;待下一层固化土达到设计强度再浇筑上一层。

24、在s9中,制作试件为70.7mm×70.7mm×70.7mm立方体试块,同一配合比连续浇筑不大于400m3时,每200m3制一组试件,同一配合比连续浇筑大于400m3时,每400m3制一组试件;每层至少做3组标准试件,并在20℃±2℃下养护至指定龄期;测试抗压强度是在无侧限压力条件下,测试试块抵抗轴向压力的极限强度。

25、浇筑结束后,自密式流态固化土24h承载力特征值达到100kpa以上,7d、28d无侧限抗压强度达0.4mpa、0.8mpa及以上。

26、在s7之前,还包括指标检验的步骤,指标检验用于检测原材料是否满足要求。

27、本发明有如下有益效果:

28、1、本发明的自密式流态固化土在自身重力作用下,能自行流动、密实并充满管沟的任何角落,同时可获得良好均质性,不需要附加振动就可形成具有一定压实度和强度的固体结构。并且固化后结构强度高、密封性好,大大降低了管道使用时的透水风险。

29、2、本申请自密式流态固化土可适应不同形状与坡度要求的管沟回填。并可集中预拌,机械化作业,工效高,也可就近采用移动式搅拌站拌制,适用、灵活。在管沟回填施工中,因管沟作业面狭窄,传统分层夯实施工难度大,本工艺降低了施工难度,工效高。并且传统分层夯实回填,雨季施工雨水对回填土的工期影响大,施工质量难以控制,且存在较大的安全隐患,本工艺施工速度快,初凝后受雨水浸泡不影响其强度的形成。另外传统素土回填施工中存在扬尘问题,本工艺管沟回填,无扬尘,有利于环保。

技术特征:1.一种自密式流态固化土,其特征在于,由以下重量份的原料制备而成:

2.根据权利要求1 所述的一种自密式流态固化土,其特征在于,所述固化剂的物理指标中,细度为80um方孔筛筛余百分数不大于10%,含水率百分数不大于1%;固化剂掺量视天气变化、运距、搅拌与入模方式、设计强度等因素调整,掺量在7%~25%。

3.采用权利要求1或2所述的一种自密式流态固化土的回填工艺,其特征在于,用于管沟回填,回填工艺包括以下步骤:

4.根据权利要求3所述的一种自密式流态固化土的回填工艺,其特征在于,在s7中,自密式流态固化土采取集中拌制,或者采取移动式搅拌站拌制。

5.根据权利要求4所述的一种自密式流态固化土的回填工艺,其特征在于,每盘自密式流态固化土拌合时间不低于2min;自密式流态固化土的初凝时间不小于45min,终凝时间不大于10h;自密式流态固化土混合料搅拌至浇筑完成的时间不超过6h。

6.根据权利要求3所述的一种自密式流态固化土的回填工艺,其特征在于,在s9中,自密式流态固化土位于1/2管径以下时,根据管道埋深、管径大小、管道材质,确定分层浇筑高度,以防管道上浮。

7.根据权利要求6所述的一种自密式流态固化土的回填工艺,其特征在于,自密式流态固化土回填高度超过1/2管径后,每层浇筑高度不大于2m,相邻片区浇筑高差不宜大于100cm;待下一层固化土达到设计强度再浇筑上一层。

8.根据权利要求3所述的一种自密式流态固化土的回填工艺,其特征在于,在s9中,制作试件为70.7mm×70.7mm×70.7mm立方体试块,同一配合比连续浇筑不大于400m3时,每200m3制一组试件,同一配合比连续浇筑大于400m3时,每400m3制一组试件;每层至少做3组标准试件,并在20℃±2℃下养护至指定龄期;测试抗压强度是在无侧限压力条件下,测试试块抵抗轴向压力的极限强度。

9.根据权利要求3所述的一种自密式流态固化土的回填工艺,其特征在于,浇筑结束后,自密式流态固化土24h承载力特征值达到100kpa以上,7d、28d无侧限抗压强度达0.4mpa、0.8mpa及以上。

10.根据权利要求3所述的一种自密式流态固化土的回填工艺,其特征在于,在s7之前,还包括指标检验的步骤,指标检验用于检测原材料是否满足要求。

技术总结本发明提供了一种自密式流态固化土及其回填工艺,自密式流态固化土由以下重量份的原料制备而成:土料100份,固化剂7~25份,外加剂1~10份,水20~50份;所制备的自密式流态固化土坍落度为200~280mm,扩展度大于300mm;固化剂由以下重量份的原料制备而成:胶结料4~10份,外加剂1~5份,水2~10份。本发明的自密式流态固化土在自身重力作用下,能自行流动、密实并充满管沟的任何角落,同时可获得良好均质性,不需要附加振动就可形成具有一定压实度和强度的固体结构。并且固化后结构强度高、密封性好,大大降低了管道使用时的透水风险。技术研发人员:李建华,黄太安,方承仕,余常俊,赵彦超,袁克晓受保护的技术使用者:三峡新兴管网技术有限公司技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/289317.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表