一种优化回收阻燃高温尼龙性能的方法与流程

- 国知局

- 2024-09-11 14:27:58

本发明涉及特种工程塑料,特别是一种优化回收阻燃高温尼龙性能的方法。

背景技术:

1、高温尼龙通常是指长期使用温度在150℃以上的一类尼龙材料。相比于普通尼龙材料,其具有高熔点,高机械性能的特点。脂肪族高温尼龙通常是指pa46,而另一类则是半芳香族尼龙,包含了pa4t,pa6t,pa9t,pa10t,pa12t等多种类型。高温尼龙的起始分解温度在350℃左右,因其高熔点的特性,通常加工温度在320-340℃,与其分解温度接近,导致在熔融加工过程中,树脂有一定程度的热降解以及性能下降。

2、用于电子电气行业的高温尼龙,通常除了高熔点的特性之外,需要通过共混改性的方式加入阻燃剂,以实现符合ul-94v0的阻燃要求。阻燃剂因不耐温的特性(通常加工温度接近其热分解温度),在加工过程中产生协效作用引发树脂的热降解,导致塑料材料性能下降严重。此外,电子电气行业用的高温尼龙塑料零件通常轻薄短小,注塑的流道相较于产品本身重量要占到50%以上,并存在一定的残次品率。次料(regrindmaterial)包括溢料(flash)、流道(runners)、浇口及无污染残次零件等,是在初次成型制程中所产生的物料。为了节约能源,同时又有利于保护环境,对于这些流道和残次品等需要进行二次回收。为了增加二次注塑的稳定性,熔融造粒是更好的方式,但熔融加工过程会带来塑料材料性能下降严重以至无法高比例添加而导致大量的次料滞留。滞留时间过久,尼龙吸水导致其回收性进一步下降。根据ul 746d的定义,这些次料粉碎成更小的材料后,与新纯料混合再利用,但次料最多只可占总质量的25%,才能评估与原始等级相同,对企业成本及环境带来巨大压力。

3、现有技术通常采用直接熔融挤出造粒的方式,存在材料性能下降严重,在应用端只能降级使用,且再加工过程中瓦斯气严重,注塑产品容易开裂,表观浮现,气痕严重等问题。部分采用同时加入树脂,玻纤以及阻燃剂再造粒的方式,通常要达到与新料接近的性能,需要加入大量的原材料,成本过高的同时,与原来材料的流变性能差异大而导致成型加工中出现各种注塑不良的问题。

4、因此,开发一种优化回收阻燃高温尼龙性能的方法具有重要意义。

技术实现思路

1、鉴于现有技术存在的问题,本发明通过在次料中加入与原材料相容性及性能接近的树脂,并对各组分加入量进行优化,所得回收改性高温尼龙材料中次料质量占比为60%~80%,与现有回收利用次料需要加入大量原材料相比,降低了成本,可在少量树脂等材料的添加的情况下,使回收阻燃高温尼龙的机械性能保持80%-100%,同时保证流动性、结晶速率等加工性能不变。

2、为达到此目的,本发明采用以下技术方案:

3、本发明提供一种优化阻燃高温尼龙回收性能的方法,包括以下步骤:

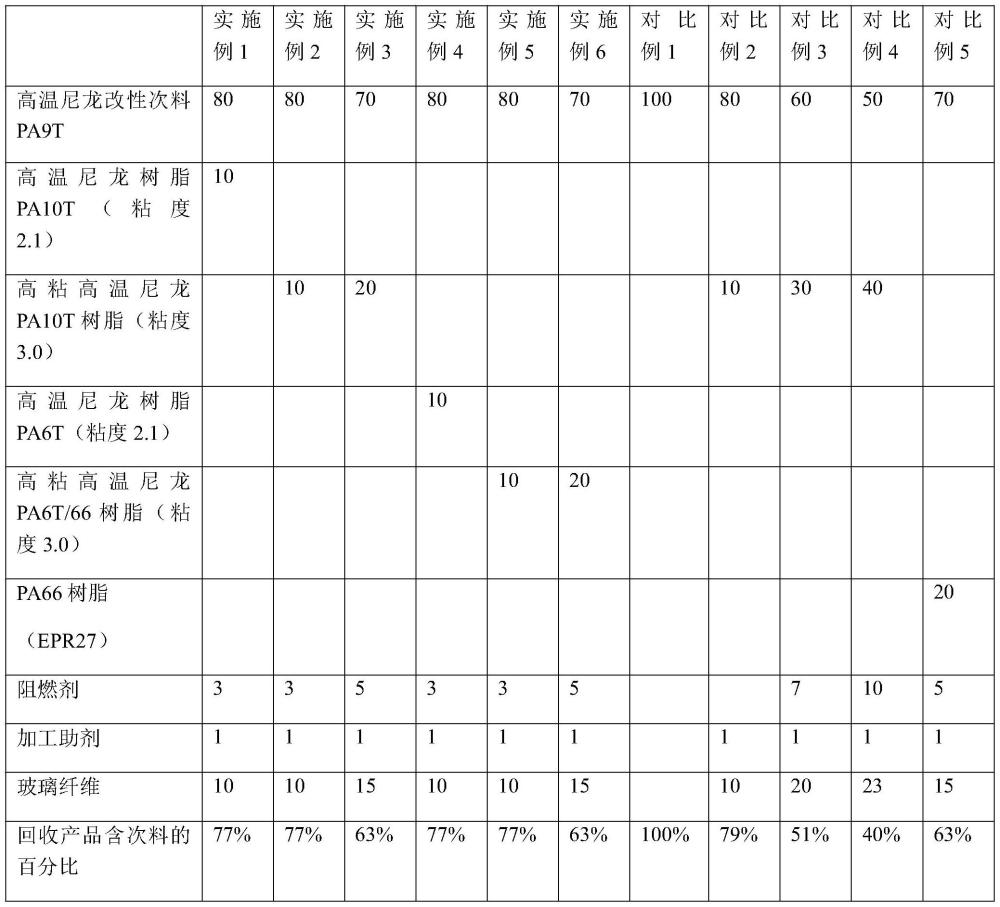

4、(1)按如下重量份数配比取各组分:高温尼龙改性次料70~90份、高温尼龙树脂新料10~20份、无卤阻燃剂3~10份、玻璃纤维5~15份、加工助剂0.5~3份;

5、(2)将高温尼龙改性次料与高温尼龙树脂新料、加工助剂混合均匀,得到混合料;

6、(3)将混合料与玻璃纤维、无卤阻燃剂按比例加入到双螺杆挤出机中,熔融共混,挤出造粒,即得回收改性高温尼龙材料。

7、在本发明的一些实施例中,所述高温尼龙改性次料为高温尼龙pa9t改性次料。

8、在本发明的一些实施例中,所述高温尼龙树脂新料选自高温尼龙树脂pa10t、高温尼龙树脂pa6t、高粘高温尼龙pa10t树脂或高粘高温尼龙pa6t/66树脂中的一种或几种。

9、在本发明的一些实施例中,所述高温尼龙树脂pa10t在320℃、2.16kg的测试条件下,其熔融指数80~120g/min,拉伸强度≥50mpa,相对粘度为2.0~2.4。

10、在本发明的一些实施例中,所述高温尼龙树脂pa6t在320℃、2.16kg的测试条件下,其熔融指数80~120g/min,拉伸强度≥50mpa,相对粘度为2.0~2.4。

11、在本发明的一些实施例中,所述高粘高温尼龙pa10t树脂为共聚树脂,由摩尔百分比为80%~90%:10%~20%的pa10t和pa6t制备得到,在320℃、2.16kg的测试条件下,其熔融指数10~20g/min,拉伸强度≥80mpa,相对粘度为3.0。

12、在本发明的一些实施例中,所述高粘高温尼龙pa6t/66树脂为共聚树脂,由摩尔百分比为50%~60%:40%~50%的pa6t和pa66制备得到,在320℃、2.16kg的测试条件下,其熔融指数10~20g/min,拉伸强度≥80mpa,相对粘度为3.0。

13、在本发明的一些实施例中,所述无卤阻燃剂选自二乙基次膦酸铝、二乙基次膦酸锌、甲基乙基次膦酸铝、乙基丁基次膦酸铝或乙基己基次膦酸铝中的任意一种或几种的组合。

14、在本发明的一些实施例中,所述玻璃纤维的长度为2~5mm,直径为5~15μm。

15、在本发明的一些实施例中,所述加工助剂包括高温抗氧剂和润滑剂。

16、在本发明的一些实施例中,高温尼龙改性次料和高温尼龙树脂新料使用前需要干燥;和/或,步骤(2)中混合所用设备为高速混合机。

17、在本发明的一些实施例中,步骤(3)中双螺杆挤出机的加工温度为290~320℃,螺杆转速为200~300r/min。

18、本发明与现有技术相比,具有以下有益效果:

19、1、本发明通过在电子电器常用增强阻燃高温尼龙pa9t改性次料中添加适当类型的高温尼龙树脂新料,同时加入其他阻燃剂、玻璃纤维和加工助剂,以达到恢复原改性材料的综合性能,降低成本,改善效率以及环境友好的目的。

20、2、本发明提供的优化回收阻燃高温尼龙性能的方法,与现有直接熔融挤出造粒的方式相比,回收阻燃高温尼龙的机械性能保持80%-100%,综合性能大大提升,本发明新料加入量较少,次料质量分数占比为60%~80%,大大提高了改性次料的利用率,成本较低,而现有掺混大量新料的方式,次料质量占比仅为25%左右,成本较高,而且本发明所得回收阻燃高温尼龙材料的流变性等加工性能不变,有利于二次回收再利用,能够满足薄壁塑胶电子零部件的注塑成型加工要求。

技术特征:1.一种优化回收阻燃高温尼龙性能的方法,其特征在于,包括以下步骤:

2.如权利要求1所述的优化回收阻燃高温尼龙性能的方法,其特征在于,包括以下特征中的一项或几项:

3.如权利要求2所述的优化回收阻燃高温尼龙性能的方法,其特征在于,包括以下特征中的一项或几项:

4.如权利要求1所述的优化回收阻燃高温尼龙性能的方法,其特征在于,包括以下特征中的一项或几项:

5.如权利要求4所述的优化回收阻燃高温尼龙性能的方法,其特征在于,包括以下特征中的一项或几项:

6.如权利要求5所述的优化回收阻燃高温尼龙性能的方法,其特征在于,所述酚类抗氧剂选自布吕格曼的h10;和/或,所述硬脂酸类润滑剂选自汽巴精化的硬脂酸钙。

7.如权利要求1所述的优化回收阻燃高温尼龙性能的方法,其特征在于,高温尼龙改性次料和高温尼龙树脂新料使用前需要干燥;和/或,步骤(2)中混合所用设备为高速混合机。

8.如权利要求7所述的优化回收阻燃高温尼龙性能的方法,其特征在于,所述干燥为真空干燥,干燥温度为110~130℃,干燥时间为4~6h;和/或,所述高速混合机转速为200~300rpm,混合时间为120~180s。

9.如权利要求1所述的优化回收阻燃高温尼龙性能的方法,其特征在于,步骤(3)中所述混合料和无卤阻燃剂在双螺杆挤出机的主喂料口加入;和/或,步骤(3)中所述玻璃纤维在双螺杆挤出机的侧喂料口加入。

10.如权利要求1所述的优化回收阻燃高温尼龙性能的方法,其特征在于,步骤(3)中双螺杆挤出机的加工温度为290~320℃,螺杆转速为200~300r/min。

技术总结本发明涉及特种工程塑料技术领域,特别是一种优化回收阻燃高温尼龙性能的方法。所述方法包括按重量份数配比取各组分:高温尼龙改性次料70~90份、高温尼龙树脂新料10~20份、无卤阻燃剂3~10份、玻璃纤维5~15份、加工助剂0.5~3份,然后将高温尼龙改性次料与高温尼龙树脂新料、加工助剂混合均匀,得到混合料,再将混合料与玻璃纤维、无卤阻燃剂按比例加入到双螺杆挤出机中,熔融共混,挤出造粒,即得。本发明通过添加适当类型和比例的树脂新料,同时附加阻燃剂,使回收改性的高温尼龙材料在保持原有机械性能的同时,具有高流动性,阻燃性以及高耐温的特性,可重复用于薄壁化SMT连接器及手机相机模块等电子电气领域。技术研发人员:朱俊,刘浩宇,陈浩,王磊,赵海鑫受保护的技术使用者:上海北冈新材料有限公司技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/290961.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表