一种油底壳总成和发动机的制作方法

- 国知局

- 2024-09-11 14:31:44

本发明涉及发动机,特别涉及一种油底壳总成和发动机。

背景技术:

1、油底壳是现代汽车发动机润滑系统中不可缺少的组成部分,位于发动机底部,其功能是收集、储存机油及其供给机油,为润滑系统提供工作持续性的保障,油底壳直接与发动机相连,承担和传递着来自发动机的振动和噪声。 目前发动机生产中, 油底壳主要采用铸铁和铸铝等金属材料但是由于金属材料的密度大,导致发动机的重量会很大,整车质量也会增大,油耗就会升高。其中塑料材料与金属材料相比,具有密度小、强度高、耐腐蚀、隔音、隔热等特点,可以成型形状复杂的零件且制作成本低。

2、现有的发动机生产中,塑料油底总成集成了机油隔板等、后续装配或焊接的方式将油隔板本体集成。一方面,后续装配的方式会使零件数量较多,增加装配工时,成本高;后续焊方式,虽然增加了塑料油底壳的强度,但在发动机发生振动时,机油隔板与油底壳焊接处容易发生断裂现象,存在隐患;而且增加的焊接工序使生产工艺较复杂、成本较高,另外油底壳高度偏大,会增加发动机整体高度,发动机在整车上布置时需要更大的空间,也可能导致发动机离地间隙太小,油底壳磕碰风险升高。另一方面,现有的油底壳的内腔中的浅油区和深油区有比较明显的高度落差,当发动机在急停或急刹的情况下,机油在油底壳内腔中甩动时对浅油区的冲击力比较大,容易导致密封失效。因此,提出一种针对解决上述问题的油底壳总成和发动机。

技术实现思路

1、本发明的目的是提供一种油底壳总成,解决了后续装配的方式会使零件数量较多,增加装配工时,成本高以及后续焊方式,在发动机发生振动时,机油隔板与油底壳焊接处容易发生断裂现象,存在隐患,增加的焊接工序使油底壳高度偏大,发动机在整车上布置时需要更大的空间的技术问题。

2、为实现上述目的,本发明提供一种油底壳总成,包括:

3、气缸体,用于安装油底壳;

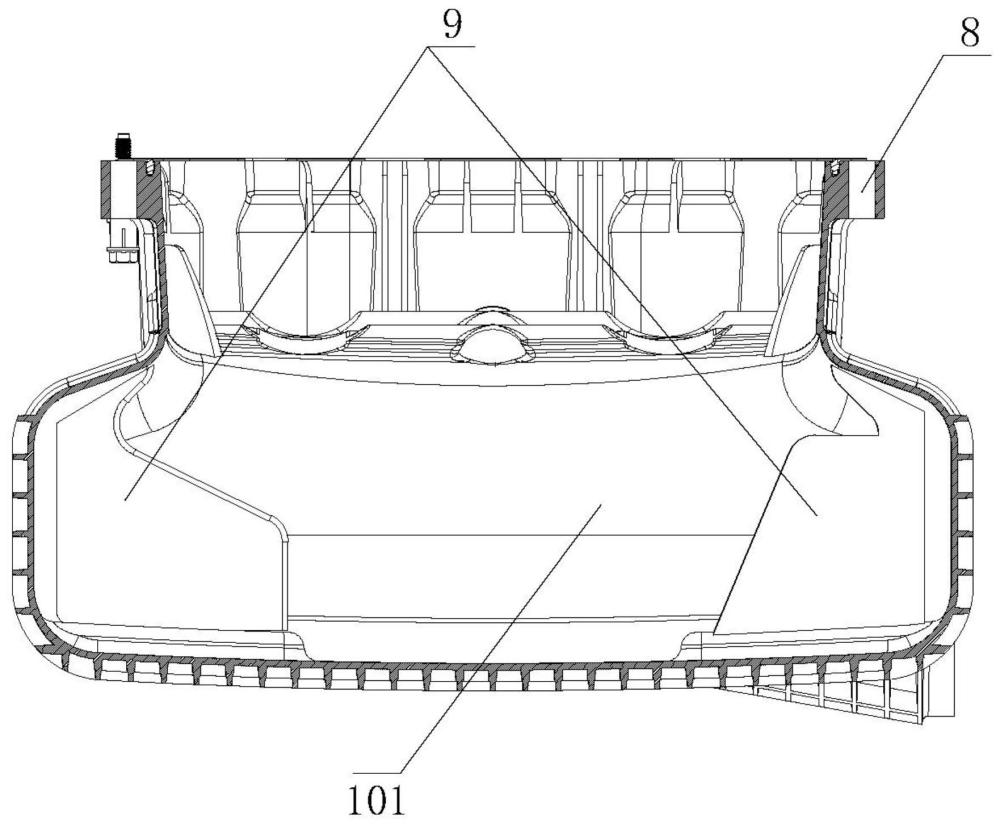

4、所述油底壳连接在所述气缸体的下部,所述油底壳的内腔包括:深油区和浅油区,所述深油区位置处的油底壳的宽度大于所述浅油区位置处的油底壳的宽度;

5、所述浅油区位置处的油底壳整体呈弓形,且所述浅油区与所述深油区衔接位置处的油底壳呈曲面状;

6、所述油底壳的内壁一体设置若干个第一加强筋,所述第一加强筋用于增加油底壳的结构强度。

7、优选地,还包括若干个螺栓总成,所述螺栓总成用于连接所述气缸体和所述油底壳,包括:螺栓和隔套,所述隔套包覆设置在所述螺栓的外周侧面。

8、优选地,所述油底壳的上部边缘位置处设置若干个安装孔,所述隔套与所述安装孔过盈配合。

9、优选地,所述螺栓的第一端设有螺栓凸台,所述隔套的内侧壁上设有隔套凸台,所述螺栓凸台卡接连接所述隔套凸台。

10、优选地,所述油底壳的顶面设置密封垫,所述密封垫的顶面一体设置加强凸台。

11、优选地,所述螺栓凸台的上端面低于所述气缸体的下端面,且所述螺栓凸台的上端面与所述气缸体的下端面之间的距离在0.1-0.25mm之间。

12、优选地,所述深油区位置处的油底壳的内壁一体设置若干个挡油板,所述挡油板用于阻挡深油区内的机油的甩动。

13、优选地,所述深油区位置处的油底壳的外侧壁设有若干个第二加强筋,若干个所述第二加强筋整体呈蜂窝状。

14、优选地,所述油底壳的外侧面设有安装台,所述安装台上设置警示标识牌。

15、一种发动机,包括上述任一项所述的油底壳总成。

16、相对于上述背景技术,本发明提供的一种油底壳总成,具备以下有益效果:

17、(1)通过将油底壳和加强筋一体设计,能够有效提升油底壳的整体结构强度,相比后续装配挡油板的方式,零件数量较少,有效缩减装配工时,降低生产成本,相比后续焊方式,不仅增加了塑料油底壳的强度,在发动机发生振动时,机油隔板与油底壳焊接处不容易发生断裂现象,安全性更高。另一方面,深油区位置处的油底壳的宽度大于浅油区位置处的油底壳的宽度,也即对深油区进行加宽设计,在保证油底壳容积的情况下降低发动机的整体高度,降低发动机在整车上布置时所需要的空间,同时增大发动机与地面之间的距离,降低油底壳磕碰的风险。

18、(2)浅油区位置处的油底壳整体呈弓形,且浅油区与深油区衔接位置处的油底壳呈曲面状,当发动机在急停或急刹的情况下,机油在油底壳内腔中甩动时形成的冲击力会沿着曲面流动,其中一部分冲击力转换成垂直于油底壳总成向上的分力,从而减少对浅油区的冲击力,有效降低浅油区所需的密封压力,降低浅油区密封失效风险,有效提高浅油区的耐久性。

技术特征:1.一种油底壳总成,其特征在于,包括:

2.根据权利要求1所述的一种油底壳总成,其特征在于,还包括若干个螺栓总成,所述螺栓总成用于连接所述气缸体和所述油底壳,包括:螺栓和隔套,所述隔套包覆设置在所述螺栓的外周侧面。

3.根据权利要求2所述的一种油底壳总成,其特征在于,所述油底壳的上部边缘位置处设置若干个安装孔,所述隔套与所述安装孔过盈配合。

4.根据权利要求3所述的一种油底壳总成,其特征在于,所述螺栓的第一端设有螺栓凸台,所述隔套的内侧壁上设有隔套凸台,所述螺栓凸台卡接连接所述隔套凸台。

5.根据权利要求1-4任一项所述的一种油底壳总成,其特征在于,所述油底壳的顶面设置密封垫,所述密封垫的顶面一体设置加强凸台。

6.根据权利要求5所述的一种油底壳总成,其特征在于,所述螺栓凸台的上端面低于所述气缸体的下端面,且所述螺栓凸台的上端面与所述气缸体的下端面之间的距离在0.1-0.25mm之间。

7.根据权利要求1-4任一项所述的一种油底壳总成,其特征在于,所述深油区位置处的油底壳的内壁一体设置若干个挡油板,所述挡油板用于阻挡深油区内的机油的甩动。

8.根据权利要求7所述的一种油底壳总成,其特征在于,所述深油区位置处的油底壳的外侧壁设有若干个第二加强筋,若干个所述第二加强筋整体呈蜂窝状。

9.根据权利要求8所述的一种油底壳总成,其特征在于,所述油底壳的外侧面设有安装台,所述安装台上设置警示标识牌。

10.一种发动机,其特征在于,包括上述权利要求1-9中任一项所述的油底壳总成。

技术总结本发明公开了一种油底壳总成和发动机,涉及发动机技术领域,包括油底壳,油底壳的内腔包括:深油区和浅油区,深油区位置处的油底壳的宽度大于浅油区位置处的油底壳的宽度;浅油区位置处的油底壳整体呈弓形,且浅油区与深衔接位置处的油底壳呈曲面状;油底壳的内壁一体设置第一加强筋。上述油底壳总成,解决了后续装配的方式零件数量较多,装配成本高,而后续焊方式在发动机发生振动时,机油隔板与油底壳焊接处容易发生断裂现象,存在隐患的技术问题,通过将油底壳和加强筋一体设计,能够有效提升油底壳的整体结构强度,有效缩减装配工时,降低生产成本,在发动机发生振动时,机油隔板与油底壳焊接处不容易发生断裂现象,安全性更高。技术研发人员:邵嵩,石彦明,魏顺冬,张典,杨信磊,卢响,李乾语,张杰坤受保护的技术使用者:安徽华菱汽车有限公司技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/291265.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表