一种阀体离心铸造和锻压一体化模具及工艺的制作方法

- 国知局

- 2024-09-11 14:31:55

本发明涉及一种铸造、锻压一体化模具和工艺,尤其涉及一种闸阀、截止阀阀体的离心铸造和锻压模具及工艺。本发明适用于小口径闸阀、截止阀阀体的离心铸造。

背景技术:

1、阀门关键部件的材料和制造工艺是保证阀门产品质量的基础,阀体阀门的关键部件。目前,阀体的制造工艺主要有铸造和锻造工艺。铸造工艺比较普遍的有砂模铸造工艺和失蜡铸造工艺,其制造的阀体存在沙眼、气孔等缺陷,致密度低,耐压性能低,易出现渗漏,只能适用于低压阀门产品,而且,砂、蜡材料消耗大,浇、冒口铁水损耗达35~40%,材料耗损大,生产工艺过程对环境产生很大的污染;锻造工艺是利用型钢经过多道锻压,形成实心阀体毛坯后经过车削加工成型,阀体致密度高,耐压性能好,适用于高压、超高压阀门产品,但是,其制造工艺复杂,生产效率低,材料浪费大,制造成本高。

技术实现思路

1、本发明的目的是针对现有技术存在的不足,提供一种生产过程环保,产生效率高,材料损耗少,可大幅降低产品成本、提高产品致密度的阀体离心铸造和锻压一体化模具及工艺。

2、本发明的阀体离心铸造和锻压一体化模具为:

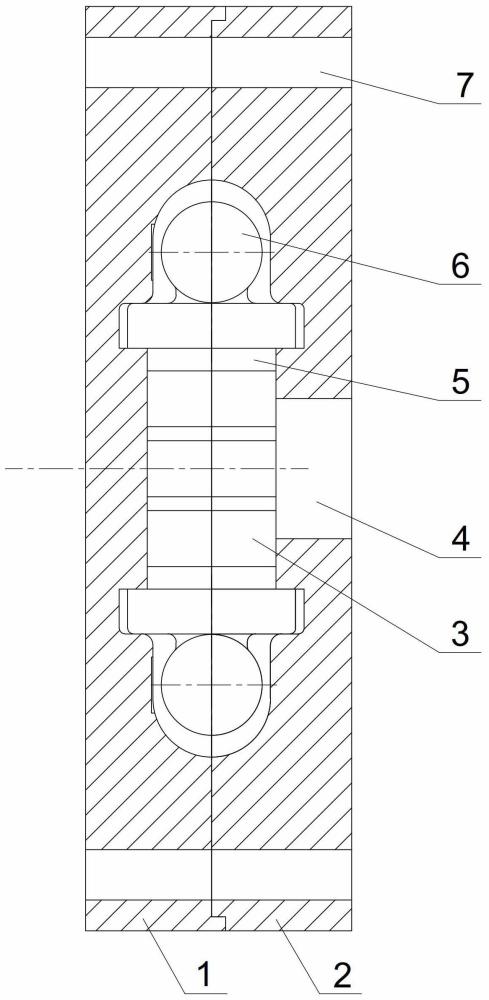

3、一种阀体离心铸造和锻压一体化模具,包括离心铸造模具和锻压模具,所述离心铸造模具由左半模和右半模组成,左半模和右半模采用耐高温钢材料制造,左半模左端面具有与离心机转轴固定连接的连接装置,右半模右端面中心设有浇铸孔,左半模右平面和右半模左平面内设有对称的阀体浇铸腔;其特征是:在左半模右平面和右半模左平面中心设有与浇铸孔连通的圆柱形中心腔;所述阀体浇铸腔至少有两个,圆周方向均匀分布在圆柱形中心腔外周,每个阀体浇铸腔与圆柱形中心腔之间由径向通道连通;在左半模与右半模之间设置锁紧装置;所述锻压模具由上半模和下半模组成,上半模下端面与下半模上端面的内腔拼接组成与阀体毛坯相适配的阀体压铸腔,下半模的下平面固定安装在压机工作台上,上半模的上平面固定安装在压机竖向压杆的下端,上半模与下半模组成的阀体压铸腔左右两侧具有压铸孔,在上半模与下半模之间设有与压铸孔垂直的阀腔压铸口;左右两侧的压铸孔外侧分别设有同心的左压杆和右压杆,在阀腔压铸口外侧设置阀腔压铸杆;所述阀体压铸腔位于阀腔压铸口一侧的平面与阀体毛坯之间设有毛坯膨胀腔,所述毛坯膨胀腔连通一余料挤入腔。

4、最好是,在左半模与右半模相互接触面的径向外圆面设有相互嵌装连接的外环形台阶和外环形凸肩,在左半模与右半模的相互接触平面内分别设有相互配合的定位孔和定位销。

5、最好是,所述锁紧装置采用在左半模与右半模的轴向螺孔内安装螺栓和锁紧螺母组成。

6、最好是,所述径向通道为具有喇叭形截面的流道,其喇叭口与圆柱形中心腔连通。

7、实现本发明目的的阀体离心铸造和锻压一体化工艺为:

8、一种阀体离心铸造和锻压一体化工艺,包括模具安装工艺、离心浇铸工艺、脱模工艺、锻压工艺,其特征是:

9、所述模具安装工艺为:

10、s1对左半模和右半模的阀体浇铸腔一侧平面进行喷火加热;

11、s2在加热后的左半模和右半模的阀体浇铸腔、圆柱形中心腔、浇铸孔喷涂耐高温涂料;

12、s3左半模和右半模由锁紧装置后,固定安装于离心机转轴上;将下半模安装在压机工作台上,上半模固定安装在压机竖向压杆的下端;

13、所述离心浇铸工艺为:

14、s1开启离心机;

15、s2通过浇铸孔向阀体浇铸腔浇灌铁水,浇灌铁水量根据不同尺寸和数量的阀体重量计算确定;

16、s3完成浇灌铁水后,经过设定的高速离心旋转时间后关闭离心机;离心旋转时间根据阀体固化成型所需的时间设定;

17、所述脱模工艺为:

18、s1解锁工艺:离心机停止旋转后,打开锁紧装置;

19、s2开模工艺:将右半模与左半模分离,阀体毛坯放入堆放平台上;

20、所述锻压工艺为:

21、s1将阀体毛坯放入下半模内,开启压机,启动竖向压杆下降开关,竖向压杆推动上半模下压,将阀体毛坯压紧在上半模与下半模之间的阀体压铸腔内;

22、s2启动水平压铸开关,左压杆、右压杆和阀腔压铸杆同步压进阀体毛坯,在阀体毛坯内形成左右通道孔和阀体中腔;

23、s3启动水平压铸退出开关,左压杆、右压杆和阀腔压铸杆同步从阀体毛坯内退出;

24、s4启动竖向压杆上升开关,竖向压杆带动上半模上升离开阀体毛坯;

25、s5将阀体毛坯从下半模内取出,放入成品存放处。

26、本发明与现有技术相比的有益效果是:

27、1、阀体采用离心铸造工艺,铸件致密度高,浇口铁水损耗降低到10%以内,铁水损失少,铸件成本低;

28、2、模具采用金属材料制造,工艺环保,避免了砂模、蜡模材料损耗,降低铸造成本;

29、3、一次铸造多个阀体,生产效率高、生产成本低;

30、4、采用离心铸造和锻压一体化工艺,使阀体具有相当于锻造工艺致密度,具备耐高压、超高压性能;在阀体毛坯温度降到适合锻压温度时,直接转移到锻压模具进行锻压,节省了锻压前的加温工序,节约能源。

技术特征:1.一种阀体离心铸造和锻压一体化模具,包括离心铸造模具和锻压模具,所述离心铸造模具由左半模(1)和右半模(2)组成,左半模(1)和右半模(2)采用耐高温钢材料制造,左半模(1)左端面具有与离心机转轴固定连接的连接装置,右半模(2)右端面中心设有浇铸孔(4),左半模(1)右平面和右半模(2)左平面内设有对称的浇铸腔,两者浇铸腔拼接组成阀体浇铸腔(6);其特征是:在左半模(1)右平面和右半模(2)左平面中心设有与浇铸孔(4)连通的圆柱形中心腔(3);所述阀体浇铸腔(6)至少有两个,圆周方向均匀分布在圆柱形中心腔(3)外周,每个阀体浇铸腔(6)与圆柱形中心腔(3)之间由径向通道(5)连通;在左半模(1)与右半模(2)之间设置锁紧装置;所述锻压模具由上半模(8)和下半模(9)组成,上半模(8)下端面与下半模(9)上端面的内腔拼接组成与阀体毛坯(14)相适配的阀体压铸腔,下半模(9)的下平面安装在压机工作台(11)上,上半模(8)的上平面固定安装在压机的竖向压杆(15)下端,在所述阀体压铸腔左右两侧设有压铸孔(12),在上半模(8)与下半模(9)之间设有与压铸孔(12)垂直的阀腔压铸口(17);左右两侧的压铸孔(12)外侧分别设有同心的左压杆(13)和右压杆(10),在阀腔压铸口(17)外侧设有阀腔压铸杆(16);所述阀体压铸腔位于阀腔压铸口(17)一侧的平面与阀体毛坯(14)之间设有毛坯膨胀腔(18),所述毛坯膨胀腔(18)连通一余料挤入腔(19),毛坯膨胀腔(18)的体积小于阀体毛坯(14)通道孔体积与中腔体积之和,毛坯膨胀腔(18)与余料挤入腔(19)的体积之和大于阀体毛坯(14)通道孔体积与中腔体积之和。

2.根据权利要求1所述的阀体离心铸造和锻压一体化模具,其特征是:在左半模(1)与右半模(2)相互接触面的径向外圆面设有相互嵌装配合的外环形台阶和外环形凸肩,在左半模(1)与右半模(2)的相互接触平面内分别设有相互配合的定位孔和定位销。

3.根据权利要求1或2所述的阀体离心铸造和锻压一体化模具,其特征是:所述锁紧装置采用左半模(1)与右半模(2)的轴向螺孔(7)内安装螺栓和锁紧螺母组成。

4.根据权利要求1或2所述的阀体离心铸造和锻压一体化模具,其特征是:所述径向通道(5)为具有喇叭形截面的流道,其喇叭口与圆柱形中心腔(3)连通。

5.根据权利要求3所述的阀体离心铸造和锻压一体化模具,其特征是:所述径向通道(5)为具有喇叭形截面的流道,其喇叭口与圆柱形中心腔(3)连通。

6.一种阀体离心铸造和锻压一体化工艺,采用权利要求1所述的阀体离心铸造和锻压一体化模具,其工艺步骤包括模具安装工艺、离心浇铸工艺、脱模工艺、锻压工艺,其特征是:

技术总结本发明涉及一种阀体离心铸造和锻压一体化模具及工艺,包括离心铸造模具和锻压模具,所述离心铸造模具由左半模和右半模组成,右半模右端面中心设有浇铸孔,左半模和右半模设有对称的阀体浇铸腔;其特征是:在左半模和右半模中心设有与浇铸孔连通的圆柱形中心腔;所述阀体浇铸腔至少有两个,圆周方向均匀分布在圆柱形中心腔外周;所述锻压模具由上半模和下半模组成,在上半模与下半模组成的阀体压铸腔外侧分别设有通道压杆和阀腔压杆,实现了一次多个阀体的铸造和锻造一体化工艺。具有工艺环保、节能,铸件致密度高,材料损失少,生产效率高,产品成本低等优点。技术研发人员:张予函,余映潮,张潇尹,陈斌,赵华良受保护的技术使用者:安徽精智威兰流体科技有限公司技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/291274.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表