一种感应竖炉气基直接还原铁工艺的制作方法

- 国知局

- 2024-09-11 14:32:14

本发明属于钢铁冶金领域,涉及还原铁或海绵铁的生产工艺。

背景技术:

1、我国钢铁行业产值占全国gdp的5%左右,钢铁产量占世界钢铁产量的一半左右。目前我国的炼钢工艺主要还是高炉-转炉的长流程工艺,碳排放巨大。中国钢铁行业的碳排放量占全国碳排放量的约15%。其中高炉炼铁的碳排放就占钢铁行业碳排放的60~70%。也就是炼铁过程占全国碳排放总量的约9%。可见,中国要在2030年实现碳达峰,2060年实现碳中和,钢铁行业的减排具有举足轻重的作用。其中又以炼铁工序的减排占据较大比重。

2、2023年12月底,全国累计发电装机容量约29.2亿千瓦,同比增长13.9%。其中,太阳能发电装机容量约6.1亿千瓦,同比增长55.2%;风电装机容量约4.4亿千瓦,同比增长20.7%。由于风电和太阳能发电不稳定,且与用电需求峰谷不同步,因此针对风电和光伏的储能也是一个巨大的问题。近年来利用风电和光伏电解水制氢蓬勃兴起。生物质利用也可以跳过发电步骤直接制备合成气和氢气。氢气作为储能介质,容量大、长时间存储能量不衰减、还可以用于化学和冶金工业,具有巨大的优势。这些工艺路线得到的氢气叫做绿氢。

3、因此,利用绿电作为热源,利用绿氢作为还原剂的炼铁工艺,具备能源和原料的基础条件。并且随着光伏和风电的增长,其价格还会进一步下降。

4、目前的氢冶金炼铁工艺有富氢还原高炉工艺、富氢或者全氢气体气基竖炉直接还原铁工艺、气基电热回转窑工艺等。

5、富氢工艺向高炉中喷吹焦炉煤气,焦炉煤气中的氢气还原能力强,焦炉煤气的通入量决定了该工艺经济效益和减碳效果。采用焦炉煤气的百分比越高,减碳效果越好。2020年,八一钢铁进行了富氢碳循环氧气高炉工艺实验,把脱碳后的煤气接入富氢碳循环高炉,比传统高炉减少碳排放30%。富氢还原高炉工艺是对现有的长流程工艺的改进,减碳效果有限。

6、气基竖炉直接还原铁工艺为短流程炼钢工艺,是将铁精矿团成粒度均匀(直径10mm左右),具有一定强度的生球,生球经氧化煅烧,完成分解、氧化、脱硫以及其它固相反应,将磁铁矿转化为赤铁矿,得到高强度的氧化球团。然后用氢气(绿氢)或者焦炉煤气等还原性气体在立窑或者回转窑中高温还原氧化球团,得到直接还原铁(海绵铁)。如果使用绿电和绿氢,该工艺理论上可称为零碳排放直接还原铁工艺。

7、由于高温下氢气还原赤铁矿为吸热反应,当氢气使用率增加时,需要通入富氧气体,利用燃烧反应提供热量。当采用气基直接还原炼铁工艺时,为反应供热更加成为一个严重的问题。2021年5月,张宣科技在张家口启动建设120万吨/年氢冶金示范工程,其为气基直接还原炼铁工艺,采用焦炉煤气作为还原剂,焦炉煤气中还含有大量的含碳气体(co和甲烷各约占15%体积比),因为要给氢气还原赤铁矿的反应供热的原因,还原性气体在进入竖炉前被预热,然后再通入一定量的氧气燃烧进一步提高入炉气体的温度,利用入炉气体带入的显热为吸热还原反应提供反应潜热。实际上氧化球团升温需要的热量也是由入炉气体的显热带入的。反应热、氧化球团升温需要的热量和反应器对外散热等需要的所有的热量都需要通过高温入炉气体带入,因此需要大量过量(相对反应平衡需要)的高温还原性气体。而氢气或者富氢气体,加热到如此高的温度,安全性非常低,对其加热的工序也比较繁复。再者,氧气的燃烧反应也浪费部分还原性气体、生成的水或者co2也不利于氧化铁的还原反应的进行。文献报道,midrex工艺中,使用焦炉煤气作为气源时,大约25~30%的焦炉煤气被用于加热入炉气体。

8、国内已经工业化的两个比较大的气基竖炉工艺,一者为张宣科技的120万吨/年低碳炼铁项目,其单套竖炉设计年能力55.5万吨直接还原铁,还原气体为焦炉煤气。另外一个为宝武集团在湛江基地进行的100万吨/年的直接还原铁装置,其于2023年12月23日投料点火,还原气体为富氢焦炉煤气。这两个竖炉的基础知识产权都为国外引进,为著名的midrex气基竖炉工艺。这两个项目还原性气体都需要先预热然后再从竖炉中部导入竖炉,反应需要的热量和整个竖炉的散热以及气相和固相出料带走的显热都需要入炉气体带入。竖炉中部以下的物料另行引入气体进行冷却。竖炉固体通路和气体通路都很复杂、整个流程对入炉气体的预热和加氧燃烧对设备材质要求高、可靠性低、安全性差。整个流程投资巨大、运转成本高昂。

9、电热回转窑直接还原铁工艺,通过在回转窑加热段中对固体物料通入电流,利用固体物料的自身电阻发热加热物料并向吸热的还原反应提供热量。但是回转窑对还原性气体需要进行动密封,对密封技术要求高、可靠性好,必然导致回转窑成本高,并且最终可靠性存疑。由于还原性气体的动密封的问题,回转窑内气体压力也只能在接近常压下操作,不能像张宣科技和宝武集团湛江钢铁厂的气基竖炉一样在数个大气压下进行还原反应。回转窑的原理,窑膛里面物料上部必然有部分空间,气体可能从该空间短路流过,与物料的接触相对减少,因此需要更大的气体流量,并且降低热效率。回转窑转动,固体物料也要对耐材形成冲刷,使得耐材使用寿命降低,并且物料可能形成滑动不利于物料的翻炒,使得传质传热效率降低。

10、目前还未见到可靠的电热竖窑工艺,但是分析电热竖窑直接还原铁工艺,类似于电热钒氮合金生产竖炉。由于在反应段向物料通入电流,物料温度越高、还原反应越快、金属化率越高,进一步导致该处的物料电流增大,并进一步推高物料温度,使得物料过热结块直至堵塞炉膛。还会由于传质性能变差,使得过热烧结的物料中未完成反应的物料无法有效进行还原反应,形成夹生料。

11、另外,采用还原性气体还原的直接还原铁,原料气体中的氢含量越高,得到的直接还原铁化学活性越好,其在空气中越容易氧化甚至进一步自燃。这也是富氢或者全氢气基直接还原铁工艺的一个安全隐患。

12、综上所述,由于钢铁行业的产能规模都很巨大,气基还原炼铁工艺,至少也要规划到年产能50万吨以上的规模。无论采用竖窑或者回转窑,对于大规模的吸热反应,供热和传热都是一个巨大的挑战。对氢气或者富氢气体进行加热存在巨大的安全风险,并且造成还原气浪费。向氢气或者富氢气体等还原性气体中通入氧气,更是存在爆炸的危险。

技术实现思路

1、本发明的目的在于提供一种大规模气基竖炉直接还原铁工艺,避免在还原窑炉外面将富氢气体加热到高温,降低工艺流程和窑炉设备的复杂程度、提高其安全性和可靠性、降低投资和运行成本,最终使得富氢气体还原低碳炼铁工艺能够在大规模、低成本、高安全性要求的前提下得以实现。

2、本发明的目的是这样实现的:通过在电加热竖炉的气体加热段炉膛外周设置交流感应加热线圈,通过交流感应将电流馈入已经被还原金属化程度较高的铁矿球团,利用其自身导电性和/或磁性发热加热该球团的物料床层,并进一步的加热流过该床层的还原性气体,被加热的还原性气体上升到竖炉的还原反应段,与铁矿球团中的氧化铁进行还原反应。由于气体加热段中的铁矿球团已经被还原,该段中整个物料床层的导电性比较均匀,避免了局部过热的问题。即使有少量的局部过热,其导致的金属化球团烧结,也不再可能影响还原反应的进行。也即将感应竖炉的气体加热段与还原段分开设置,加热段只负责加热原料气体,将还原性气体加热到足够的温度后,由气体以显热的形式将热量带入还原反应段为还原反应提供热量。

3、实现本发明的目的的具体技术方案为:

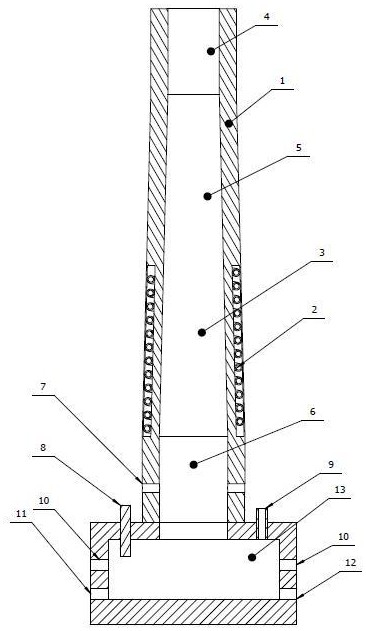

4、一种感应竖炉气基直接还原铁工艺,其采用还原气对铁矿进行还原,其特征在于:所述的竖炉具有接近圆柱形或棱柱形的内部空腔为炉膛,竖炉上部具有进料口和尾气出口,下部具有出料口和还原气进口。炉膛从上到下设置有预热段、还原段和气体加热段。在气体加热段炉膛外周设置有交流感应加热线圈,用以向该段炉膛中的物料馈电,利用物料自身的导电性和/或磁性发热加热物料。

5、竖炉的炉膛或者部分炉膛可以具有一个上小下大的锥度,以减小炉膛堵塞和耐材的磨损。

6、所述的铁矿(下称物料)含有铁氧化物,为氧化铁、普通铁矿、钛铁矿、钒钛磁铁矿、赤铁矿、回收含铁尘粒、以及以上物料的分级预选、成型、预烧、预还原产物中的一种或多种。炼铁厂里面,还会在铁矿中加入一些炉料,包括脱硫剂、降低炉渣粘度的石灰石等添加剂。另外还可加入固体形式的碳,如焦炭、煤粉或者废塑料、作物秸秆等有机质,以减少还原气的使用量。

7、所述的铁矿从进料口进入竖炉炉膛,在炉膛里面堆积成物料床层。随着下部物料从出料口移出所述的炉膛,炉膛中的物料依靠重力逐步向下移动(不是自由落体),依次经过所述的预热段、还原段、气体加热段。还原性气体自下而上流动,铁矿原料自上而下移动。物料在预热段中被从还原段上升而来的气体预热,也可能进行部分的预还原。然后物料进入还原段,与加热段上升而来的气体进行还原反应,将铁矿中的铁氧化物还原成金属铁。大部分氧化态的铁被还原为金属态的还原反应在还原段中进行。

8、还原段中的物料继续向下移动进入气体加热段,在该段中,交流感应线圈利用已经金属化的铁矿物料导电性和/或磁性感应加热物料,加热的物料进一步对从该段下部进入该段的还原气进行加热。经过加热段的物料继续下降移出气体加热段。由于进入气体加热段的物料已经大部分完成还原反应,金属化率比较高,导电性比较均匀,不容易形成低电阻通路,也不会在物料软化结块时夹生太多的未反应物料,因此可以将其加热到一个比较高的温度,以物料不板结堵塞炉膛为度。由此可以将还原性气体加热到比较高的温度,为反应段带去更多的热量。

9、所述的还原性气体含有co、烃类、挥发性有机物中的一种或多种。

10、进一步的是,所述的还原气含有氢气、水、氨气中的一种或多种。

11、目前主要的还原性气体有氢气、水煤气、焦炉煤气甚至高炉煤气等。也可能用氨气、甲醇或者烃类物质分解或者重整得到的气体。采用含碳气体,可以在直接还原铁中渗碳,为后续的熔分或者炼钢提供碳源。

12、进一步的是,所述的竖炉在所述的气体加热段下部还设置有一段冷却段。所述的还原气从冷却段的下部进入冷却段;物料从气体加热段下降随后进入该冷却段,与入炉还原气体进行热交换,将还原气预热,物料也得到降温冷却。这样可以充分利用物料中的余热来预热气体。也凸显了与现已工业化的气基竖炉相比的优势。如前所述,现已工业化的气基竖炉直接还原铁工艺,其将还原性气体加热到较高的温度后从竖炉中部或者腰部入炉,竖炉下部的物料需要另外引入气体进行降温,固体和气体的通路都比较复杂。

13、进一步的是,从还原段中继续向下移动进入气体加热段的物料中60%(以铁的摩尔量计)以上的铁氧化物已经被还原为金属态的铁。对于钒钛磁铁矿这样的总铁含量比较低的氧化球团,其总铁含量约54%,在其进入气体加热段时,铁的金属化率低于60%时,容易导致物料床层中电流通路不稳定,有的电流通路电流偏大时,该通路上的物料发热量较大,导致还原反应加快,使得物料金属化率比其它部位变得更高,导电性变得更好,电流变得更大,然后该通路上的物料就被烧结,物料中气相传质受阻,剩下未反应的部分氧化铁基本不能再被还原,形成夹生料,并且物料被烧结成团后可能堵塞炉膛。

14、优选的是,从还原段中继续向下移动进入气体加热段的物料中75%以上的铁氧化物已经被还原为金属态的铁。进一步的提高物料的金属化率和电导率,使得导电性更加均匀,加热电流能够更加均匀的流过物料床层。

15、进一步的是,控制加热段的最高温度到800℃以上。优化的控制加热段最高温度在850~1350℃之间。为了避免物料中含有碳时物料熔点变低的情况,进一步优化控制加热段最高温度在950~1250℃之间。较高的气体加热段温度,还可以使得球团中的金属铁晶粒长大,甚至在各个球团内部烧结,使得金属态的铁的比表面积大为缩小,出炉之后的直接还原铁与空气接触不易氧化自燃,并且更加有利于破碎后磁性或者重选分离。

16、进一步的是,在所述的竖炉的出料口之下设置有熔分炉,所述的直接还原铁出竖炉的出料口后进入熔分炉,在熔分炉中被加热熔化并进行渣铁分离。可以将竖炉的出料口直接对接在熔分炉的进料口上,物料出竖炉就直接进入熔分炉。这样可以省却竖炉出料机构及出料部位的气体置换机构,设备及操作大为简化,并且避免了物料温度的进一步降低,充分利用了出竖炉的物料的显热。

17、直接还原铁在熔分炉里面熔化时,可以进一步的进行深度还原。深度还原的还原剂为直接还原铁里面的渗碳,当然也可以另外加入炭或者其它还原剂。深度还原,可以提高铁的回收率,特别是在以钒钛磁铁矿作为铁矿原料的时候,还可以将钒还原到铁水里面,以便之后的雾化提钒或者转炉提钒。

18、进一步的是,使用钒钛磁铁矿的氧化球团或者烧结矿作原料,从所述的熔分炉中撤出的钒钛渣中的氧化铁和钒氧化物被进一步的还原,生成钛渣和熔化状态的含钒生铁。这一般需要以炭、石墨或者工业硅为还原剂的深度还原。其中的炭可以是直接还原铁中含碳气体渗碳得到的碳。再次进行渣铁分离后,含钒铁水可以冷却作为含钒生铁销售。也可以进一步的向熔化的含钒生铁中吹入氮气,生成低品位的氮化钒铁。对于钒钛磁铁矿,采用此工艺,可以在一次加热炼铁过程,得到纯净的铁水、含钒生铁和/或低品位氮化钒铁、以及含二氧化钛的钛渣。含钒生铁或者低品位氮化钒铁可以直接用于炼钢,省却了污染大流程长的提钒过程和钒铁或者钒氮合金的生产过程。对于含二氧化钛10%以上的钒钛磁铁矿原料,得到的钛渣中二氧化钛含量40%以上,而且其中的铁含量极少,可以直接用于硫酸法提取二氧化钛或者其它提钛工艺。

19、本发明的直接还原铁工艺,可以方便的在常压到1mpa压力以上运行。

20、与现有技术相比,本发明具有如下优点:

21、1)与传统高炉炼铁工艺相比,本发明所述炼铁工艺碳排放可大幅减少。还原气为焦炉煤气时,可以减少碳排放65%以上。

22、2)与现有气基竖炉直接还原工艺相比,避免了在还原反应段通电加热时,物料床层部分过热结块,堵塞炉膛并使得反应不完全的弊病。

23、3)与现有气基直接还原工艺相比,不需要在进气中加入富氧或者氧气,使其燃烧为反应供热,也不需要在原料气入炉前对其进行高温预热。工艺和设备得以简化、安全性提高,设备投资减少、运转成本降低。

24、4)由于以上优点,与现有的气基竖炉直接还原铁工艺相比,本发明的技术方案可以采用全氢气体作为还原气体。

25、5)与现有采用回转窑的直接还原铁工艺相比,避免了回转窑中气体从物料上部空间短路流过的问题。

26、6)与现有采用回转窑的直接还原铁工艺相比,可以采用比较高的操作压力,可达到1mpa以上。

27、7)与现有的气基直接还原铁工艺相比,可以将直接还原铁加热到较高温度,使得其中金属铁的晶粒长大,降低金属铁的比表面积,避免出炉后料堆氧化甚至自燃。铁晶粒长大后,还有利于后续的将球团破碎,然后通过磁选或重选的渣铁分离过程。

28、8)与自热式回转窑直接还原铁工艺相比,窑炉本身不会旋转,电极的冷却、窑炉的密封、通电物料的绝缘等的处理变得简单;窑炉耐材的寿命提高5倍以上。

29、9)与高炉炼铁工艺相比,对于钒钛磁铁矿和钛铁矿,直接还原铁工艺得到的直接还原铁可以方便的通过熔分将铁和渣分离,炉渣中的钒和钛被浓缩,利于之后对钒和钛的提取利用。

30、10)与反应段和电加热段为同一段的直接还原铁工艺相比,由于进入加热段的物料中的铁氧化物大部分被还原,导电性更好,可以适用于铁含量更低的尾矿、含铁废渣、废料或回收尘粒,入炉原料中的铁含量大于等于35%即可。

31、总之,本发明的低碳直接还原铁工艺,碳排放低、安全性高、投资少、运转成本低、可靠性好、可行性高。

本文地址:https://www.jishuxx.com/zhuanli/20240911/291307.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表