一种气液相并流旋转液膜反应器及其在制备金属氢氧化物中的应用

- 国知局

- 2024-09-11 14:44:17

本发明属于无机功能材料制备装置,具体涉及一种气液相并流旋转液膜反应器及其在制备金属氢氧化物中的应用。

背景技术:

1、金属氢氧化物具有碱性,受热易分解生产金属氧化物,大多难溶或微溶于水,如氢氧化镁、氢氧化铝及稀土氢氧化物等。金属氢氧化物原料易得,制备简单,性能优异,被广泛应用于吸酸、尾气处理、建材、军工等多个领域。例如,氢氧化镁作为镁的一种重要的无机盐化合物,用途十分广泛,可作为阻燃剂、酸性废水中和剂、重金属废水沉淀剂、烟气脱硫剂、化妆品和食品添加剂等,同时它还是生产氧化镁的重要原料。尤其作为无机阻燃剂,由于其分解温度高、抑烟能力强、阻燃效果佳、分解后不产生有毒有腐烛性的物质,近二十多年受到越来越多的青睐。氢氧化物的粒径分布和形貌等对其性能具有较大影响,因此制备粒径小、粒度分布窄的氢氧化物对于其应用具有重要意义。

2、沉淀法是合成氢氧化物最常用的方法之一。其特点是反应过程简单,易于进行大规模工业化生产。常用的沉淀法有液液相沉淀法、气液相沉淀法等。传统沉淀法制备氢氧化物由于成核和晶化过程不能分开,得到的产品粒径大小不均匀,粒度分布宽,极大影响了产品性能和大规模生产。针对上述问题,本团队发明了旋转液膜反应器(cn20121010556.7),可以使流体在限域空间内以湍流形式快速混合,发生沉淀反应得到粒径小、粒度分布窄的产品,已在液液相反应制备层状复合金属氢氧化物、氢氧化物中实现大规模应用。但由于气液相流体特性与液液相流体特性不同、碰撞反应机理不同,上述反应器只能用于液液相沉淀反应,不能用于气液相沉淀反应。气液相反应是制备氢氧化物等无机材料的重要途径,已广泛应用于氢氧化镁、氢氧化铝、稀土氢氧化物等多种材料的制备,因此,开发气液相旋转液膜反应器对于提高氢氧化镁等氢氧化物的粒径、形貌控制及大规模生产等具有重要意义。

技术实现思路

1、为了强化气液相反应物在反应器内的气液流体混合过程,增强反应物微观混合、强化成核过程,实现对气液相沉淀反应产品粒径尺寸和分布的高效控制,同时提高生产效率与产品质量,本发明提供一种气液相并流旋转液膜反应器及应用于制备金属氢氧化物。

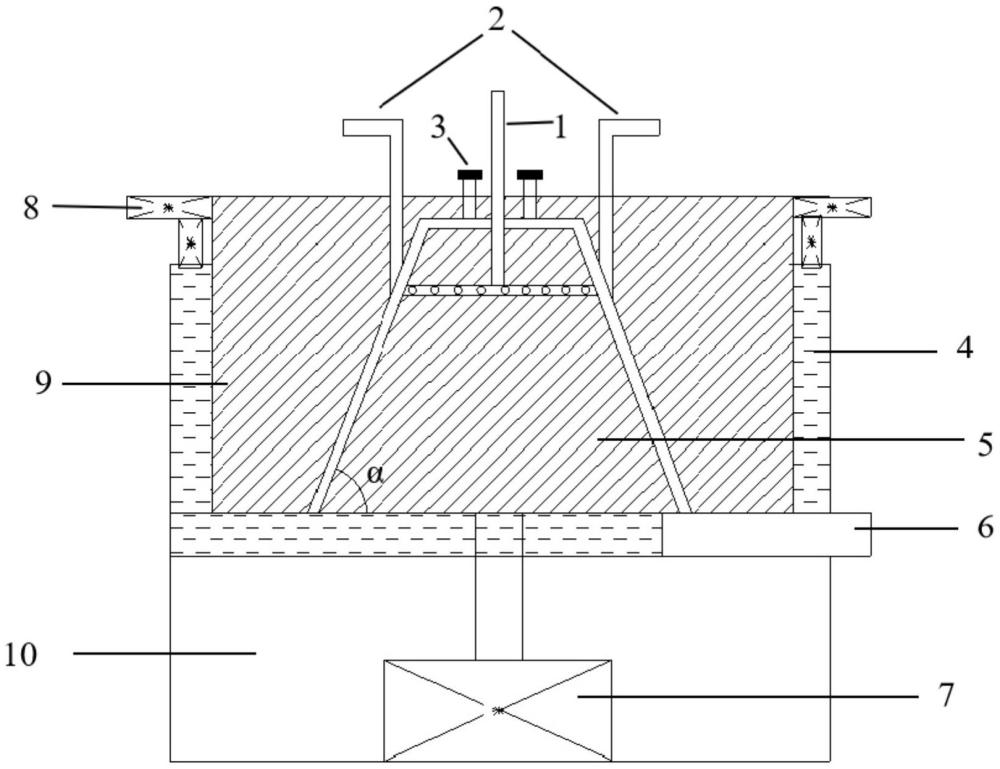

2、所述的气液多流体并流旋转液膜反应器是由一封闭的机壳作为定子,定子上端封闭;定子内有一可旋转的锥形转子,转子下面连接电机;反应器主体由定子和连接电机可自由旋转的转子构成;在定子左右两边对称地排列多个液体进料口,液体沿转子旋转方向切向进料,液体进料口位于定子与转子之间且液体进料口下端低于转子上缘,位于转子上半部分;在定子中心位置构建气体进料口,气体通入转子上半部分,在转子中设置气体分散器;反应液通过液体进料口以同侧或对侧方式注入在转子入口的1/4~1/2高度的位置;气体通过气体进料口注入,通过气体分散器均匀流出,气体出口高度低于液体出口高度;定子下端设有一个出料口。

3、所述进料口为四个十字交叉排列、六个按夹角60°均匀分布、或八个按夹角45°均匀分布。

4、添加防溢装置:定子上方水平面对侧开两个圆孔型调节螺栓,高度10-20cm,连通内部转子。

5、所述定子内壁及转子表面刻有方向10°~170°的螺纹。

6、所述定子外有一个保护套固定。

7、所述定子-转子间隙为0.1~0.5mm;转子高度为5~25cm。

8、转子倾斜角为竖直方向转子斜边与底边的夹角,范围为36°~86°。当角度在60°-75°时有利于增大湍流混合效果,提高产物产率,提高成核效率。

9、所述分散器的孔径为1~3mm。

10、所述转子转速范围50~8000rpm,反应器内流体混合流速为7m/s~150m/s。

11、上述气液多流体并流旋转液膜反应器在制备金属氢氧化物中的应用。

12、所述的金属氢氧化物为氢氧化镁、氢氧化铝或氢氧化镧。从气体进料口通入氨气,从液体进料口通入镁盐溶液、铝盐溶液或镧盐溶液。

13、通过流体力学计算对气液相多流体并流旋转液膜反应器流体混合内部流场进行模拟,在低转速下采用湍流模型,增大入口质量流量,强化流体混合效果,进而提高共沉淀反应成核效率并控制产品晶粒尺寸;提高转子转速,反应器内流体混合速度增大,流体混合均匀,提升反应器内产物产率。

14、本发明的有益效果:本发明从沉淀法制备金属氢氧化物的基本工艺出发,通过计算流体力学(cfd)对气液相多流体并流旋转液膜反应器的流体混合过程进行模拟,使反应器在50rpm~8000rpm的转速范围内,选择湍流模型,根据沉淀法合成金属氢氧化物的反应,结合rng k-ε模型,对反应器内生成金属氢氧化物的质量分数进行分析。结果表明气液相多流体入口的旋转液膜反应器能有效提高产物产率,增加反应器内的流动速度,增强气液两相流体在反应器内的混合效果。当反应器转子转速增大时,反应器内流体混合速度加快,增强流体间混合传质效果;转子倾斜角在60°~75°范围内,产物产率最高,流体混合效果最佳,且反应器内流体混合速度稳定均一。通过定子上方水平面增加两个圆孔型调节螺栓,高度为10~20cm,连通内部转子的防溢装置,在增加流量的情况下避免流体溢出,提高产率,同时提高了流体在反应器内的混合效率,提高了对产品质量的控制。本发明设计了一种气液相多流体并流旋转液膜反应器,使流体通过多个入口快速流入反应器。增加在单位时间内发生反应的流体体积流量,且在转子运动的条件下,增加了流体混合的效果和效率,从而使沉淀反应更加完全,得到粒径较小、粒径分布较窄的产品。流体从定子-转子间隙大概1/4~3/4高度流入,避免了入口质量流量增大时流体出现的反应物溢出现象。调整转子角度,流体混合的产物产率得到显著提升。流体在转子-定子间隙以湍流形式流动,提高了两相流体在反应空间内的强制混合过程,强化了反应物离子微观混合、成核过程,实现了对成核粒径尺寸和分布的高效控制,同时还可以提高生产效率与产品质量,得到粒径较小、粒径分布较窄的产品,产品粒径可以在15~200nm范围内进行控制,其产物的一次粒径分布范围可以缩小到30nm~60nm,氢氧化镁的最大收率从30%提高到95%以上。

技术特征:1.一种气液多流体并流旋转液膜反应器,其特征在于,所述反应器是由一封闭的机壳作为定子,定子上端封闭;定子内有一可旋转的锥形转子,转子下面连接电机;反应器主体由定子和连接电机可自由旋转的转子构成;在定子左右两边对称地排列多个液体进料口,液体沿转子旋转方向切向进料,液体进料口位于定子与转子之间且液体进料口下端低于转子上缘,位于转子上半部分;在定子中心位置构建气体进料口,气体通入转子上半部分,在转子中设置气体分散器;反应液通过液体进料口以同侧或对侧方式注入在转子入口的1/4~1/2高度的位置;气体通过气体进料口注入,通过气体分散器均匀流出,气体出口高度低于液体出口高度;定子下端设有一个出料口。

2.根据权利要求1所述的气液多流体并流旋转液膜反应器,其特征在于,所述进料口为四个十字交叉排列、六个按夹角60°均匀分布、或八个按夹角45°均匀分布。

3.根据权利要求1所述的气液多流体并流旋转液膜反应器,其特征在于,添加防溢装置:定子上方水平面对侧开两个圆孔型调节螺栓,高度10-20cm,连通内部转子。

4.根据权利要求1所述的气液多流体并流旋转液膜反应器,其特征在于,所述定子内壁及转子表面刻有方向10°~170°的螺纹。

5.根据权利要求1所述的气液多流体并流旋转液膜反应器,其特征在于,所述定子-转子间隙为0.1~0.5mm;转子高度为5~25cm。

6.根据权利要求1所述的气液多流体并流旋转液膜反应器,其特征在于,转子倾斜角为竖直方向转子斜边与底边的夹角,范围为36°~86°。

7.根据权利要求1所述的气液多流体并流旋转液膜反应器,其特征在于,所述分散器的孔径为1~3mm。

8.根据权利要求1所述的气液多流体并流旋转液膜反应器,其特征在于,所述转子转速范围50~8000rpm,反应器内流体混合流速为7m/s~150m/s。

9.根据权利要求1-8任一项所述的气液多流体并流旋转液膜反应器在制备金属氢氧化物中的应用。

10.根据权利要求9所述的应用,其特征在于,所述的金属氢氧化物为氢氧化镁、氢氧化铝或氢氧化镧;从气体进料口通入氨气,从液体进料口通入镁盐溶液、铝盐溶液或镧盐溶液。

技术总结本发明公开了一种气液相并流旋转液膜反应器及其在制备金属氢氧化物中的应用。本发明从气液相沉淀法制备金属氢氧化物的基本工艺出发,通过计算流体力学模拟分析,设计了一种气液相多流体并流旋转液膜反应器,构建多个气液流体入口,并将传统垂直入口改进为沿旋转方向切向进料,提高气液两相在反应空间内的强制混合过程,强化反应物离子微观混合、成核过程;添加入口防溢装置,避免增加入口流量流体向上溢出,加强对产品的质量控制,实现对成核粒径尺寸和分布的高效控制,同时还可以提高生产效率与产品质量,得到粒径较小、粒径分布较窄的产品,产品粒径可以在15~200nm范围内进行控制,其一次粒径分布范围可以缩小到30~60nm。技术研发人员:林彦军,张滢滢,李凯涛,刘雅楠受保护的技术使用者:北京化工大学技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/291988.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表