一种污泥掺烧生物质焚烧产生的烟气的处理方法及系统与流程

- 国知局

- 2024-09-11 14:58:12

本发明涉及污泥焚烧烟气处理,具体涉及一种污泥掺烧生物质焚烧产生的烟气的处理方法及系统。

背景技术:

1、污泥焚烧(sludge incineration)是一种常见的污泥处理方法,它可以破坏污泥中的全部有机质,杀死一切病原体。污泥焚烧利用焚烧炉将脱水污泥加温干燥,以减少负荷和能耗,采用高温来氧化污泥中的有机物,使污泥成为少量灰烬,最大限度地减少污泥体积,焚烧残渣相对含水率约为75%的污泥仅为原有体积的10%左右。当污泥自身的燃烧热值较高,城市卫生要求较高,或污泥有毒物质含量高,而不能被综合利用时,可采用污泥焚烧进行处理。污泥在焚烧后,还应同步建设相应的烟气治理设施,保证烟气的达标排放。

2、现有垃圾焚烧烟气的常规处理方法包括:于200℃以下进行布袋除尘,加入二氧化硫和石灰水进行湿法脱酸,此时,烟气温度为50℃~60℃,需要消耗大量蒸汽或电能将烟气的温度升至100℃~200℃进行低温选择性催化还原(scr)脱硝,以得到符合排放要求的烟气。目前,在污泥焚烧处理领域,因环保政策严苛,工业企业不再有燃煤指标,在污泥焚烧处理过程中只能掺烧生物质燃料,以保证污泥的热值达到自持燃烧的效果,从而产生了与常规燃煤锅炉及常规污泥掺烧燃煤焚烧炉不同的烟气成分,这种烟气具有高尘、高温、高湿、高酸和高碱金属的特点。

3、因污泥掺烧生物质焚烧属于新生行业,当前还没有针对这种污泥掺烧生物质焚烧产生的高尘、高温、高湿、高酸和高碱金属的烟气进行处理的成熟工艺,而常规的烟气处理工艺广泛采用垃圾焚烧的低温脱硝和低温除尘工艺路线,虽也能达到超低的排放标准要求,但要消耗大量的蒸汽或电能,且烟气治理设备投资较高,同时现有的布袋除尘工艺只适用于200℃以下烟气除尘,并不具备高温除尘能力。在目前污泥焚烧领域,因采用双布袋除尘工艺、垃圾焚烧炉相似的低温scr脱硝工艺等烟气治理工艺,会造成锅炉尾部烟道的严重积灰,长则只运行三个月、短则半个月,须停炉对锅炉尾部烟道积灰进行清理;且现有的低温scr脱硝工艺需要消耗大量的蒸汽或电能用于烟气加热,造成能量的浪费,以小时10万nm3烟气为例,年运行成本高达800余万元;此外,对于低温scr设备,国产的寿命低,使用时间只有3年左右,进口的使用寿命虽可达到5年,但价格昂贵。

技术实现思路

1、针对上述问题,本发明提供一种污泥掺烧生物质焚烧产生的烟气的处理方法及系统。

2、为解决上述技术问题,本发明提供的技术方案是:

3、第一方面,本发明提供一种污泥掺烧生物质焚烧产生的烟气的处理方法,包括以下步骤:

4、s1,向焚烧炉的第一烟道中喷入还原剂,进行非选择性催化还原脱硝反应,得第一烟气;

5、s2,将所述第一烟气排入第二烟道,向所述第二烟道中喷入消石灰,进行干法脱酸反应,得第二烟气;

6、s3,将所述第二烟气排入高温除尘系统中,得第三烟气;

7、s4,向所述第三烟气中加入催化剂,进行选择性催化还原脱硝反应,得第四烟气;

8、s5,将所述第四烟气排入第三烟道,于150℃~200℃向所述第三烟道中喷入吸附剂,进行二噁英吸附,得第五烟气;

9、s6,将所述第五烟气排入布袋除尘系统,得第六烟气;

10、s7,向所述第六烟气中喷淋碱性溶液,进行湿法脱酸脱硫反应,得排放达标的烟气。

11、相对于现有技术,本发明提供的污泥掺烧生物质焚烧产生的烟气的处理方法,先在锅炉运行操作中喷入还原剂,进行炉内脱硝反应(sncr),将烟气中的部分氮氧化物还原为氮气和水,可有效减少工厂氮氧化物的排放量;为避免高酸烟气对后续高温除尘等设备的腐蚀,同时降低后续湿法脱酸脱硫对物料的消耗和降低废水的排放量,通过喷入消石灰对烟气进行干法脱酸,以去除烟气中的部分酸性气体(如hf、sox、hcl);然后通过高温除尘系统去除烟气中的碱金属和大颗粒粉尘,将烟气中的烟尘含量降至5mg/nm3以下,避免了后续脱硝催化剂因碱金属含量高而中毒失效,至此得到基本等同于现有燃气炉的洁净烟气(指无烟尘和碱金属,第三烟气中烟尘的浓度≤5mg/nm3);烟气中残留的氮氧化物在催化剂和剩余的还原剂的作用下,在净气箱内发生还原反应,生成可排放的氮气和水,进一步去除了烟气中的氮氧化物,使烟气中氮氧化物含量达到超低排放标准,并且相较于低温scr设备,高温scr设备的投资成本大大降低;此外,烟气直接在高温(300℃~420℃)下完成除尘和脱硝(scr),不用消耗蒸汽,大大降低了能耗,节约了投资和运行成本,同时高温除尘后,避免了锅炉尾部烟道设备(焚烧炉的空预器)的积灰,解决了尾部烟道设备因积灰造成经常性停炉的问题,延长了锅炉的连续运行时间;本发明通过大量试验发现,在150℃~200℃下,吸附剂可以最大程度地吸附烟气中的二噁英与重金属;再通过布袋除尘系统来有效捕集烟气中裹夹的未反应完全的吸附剂,在滤袋表面形成一层滤饼,可以继续吸附二噁英与重金属,同时将烟气中绝大部分的粉尘(即吸附剂)捕集下来;最后通过喷淋碱性溶液,对烟气中残留的酸性气体(如hf、hc1、so2等)进行湿法脱酸脱硫反应,生成nac1、naf、na2so3、na2so4等盐类,进一步去除烟气中的酸性气体,确保整个脱硫系统具备超低排放能力;此外,湿法脱酸脱硫技术稳定高效,可快速稳定地达到超低排放的标准。

12、本发明提供的污泥掺烧生物质焚烧产生的烟气的处理方法,有效解决了高尘、高温、高湿、高酸和高碱金属的烟气的环保治理问题,操作方法简单易行,较常规电厂、垃圾焚烧炉、污泥焚烧等烟气治理工艺设备的投资成本低;不仅大大降低了能耗,节约了运行成本,并且尾部烟道无积灰,有效减少了因积灰停炉的时间,锅炉运行时间延长至半年以上;先高温除尘(步骤s3)后高温脱硝(步骤s4),避免了scr催化剂的碱金属中毒,延长了催化剂使用寿命,延长了锅炉的运行时间,同时脱硝效率高,nox可以稳定排放,无nox排放超标的风险。

13、优选的,污泥掺烧生物质中污泥与生物质的质量比为4:1~17:3。即污泥掺烧生物质焚烧时,燃料为80%~85%的污泥和15%~20%的生物质。

14、优选的,所述污泥包括以下质量百分含量的成分:收到基碳8%~14%、收到基氢1.5%~2.5%、收到基氧10%~12%、收到基氮1%~2%、全硫0.3%~1%、收到基灰分25%~32%、氯0.2%~0.5%和水分40%~50%。

15、优选的,所述生物质包括以下质量百分含量的成分:收到基碳30%~40%、收到基氢4%~7%、收到基氧25%~32%、收到基氮2%~5%、全硫0.1%~0.4%、收到基灰分15%~20%、氯0.1%~0.3%和水分5%~10%。

16、优选的,所述污泥的收到基低位发热量为800kcal/kg~900kcal/kg。

17、优选的,所述生物质的收到基低位发热量为3000kcal/kg~4000kcal/kg。

18、优选的,所述烟气包含氧气、水蒸气、烟尘、氮氧化物、二氧化硫、氯化氢、一氧化碳、二噁英和碱金属。

19、进一步优选的,所述碱金属包括钾、钠、汞、镉、铊、铅、砷、锑、铜、铬、钴、锰、钒和镍。

20、进一步优选的,所述烟气中所述氧气的体积浓度为3%~6%,所述水蒸气的体积浓度为26%~30%,所述烟尘的浓度为70g/nm3~90g/nm3,所述氮氧化物的浓度为320mg/nm3~360mg/nm3,所述二氧化硫的浓度为3500mg/nm3~4000mg/nm3,所述氯化氢的浓度为1000mg/nm3~1400mg/nm3,所述一氧化碳的浓度为70mg/nm3~90mg/nm3,所述二噁英的年平均浓度为3ng teq/nm3~5ng teq/nm3,所述碱金属的浓度为80mg/nm3~150mg/nm3。需要说明的是,上述浓度均为11%体积浓度o2下的干烟气体浓度。

21、本发明中,由污泥掺烧生物质焚烧产生的烟气具有高尘、高温、高湿、高酸和高碱金属的特点。

22、优选的,步骤s1中,在喷入所述还原剂之前,还包括在所述焚烧炉的炉膛内喷入石灰石钙粉,进行炉内辅助脱硫反应。

23、本发明在锅炉运行操作中,通过石灰石钙粉对烟气进行脱硫,减轻了后续脱酸、防腐和降成本的压力。

24、进一步优选的,步骤s1中,所述石灰石钙粉中的钙与所述烟气中的二氧化硫的摩尔比为0:1~2:1。

25、本发明中,s1的脱硫反应属于炉内辅助脱硫步骤,需兼顾焚烧炉的炉膛温度,可以降低s2和s7步骤中的脱硫量。

26、优选的,步骤s1中,所述还原剂为18wt%~22wt%的氨水溶液。

27、优选的,步骤s1中,所述还原剂的加入量为0.14g/nm3~2.26g/nm3。

28、进一步优选的,步骤s1中,所述氨水溶液中的氨与所述烟气中的氮的摩尔比为1.2:1~1.5:1。

29、需要说明的是,本发明中还原剂的加入量主要依据烟气中的氮氧化物含量、氨逃逸最小限制和氮氧化物最低排放指标而定。

30、优选的,步骤s1中,所述非选择性催化还原脱硝反应的温度为850℃~910℃。

31、优选的,步骤s1中,所述第一烟气中氮氧化物的浓度≤170mg/nm3,氨气的的浓度为5mg/nm3~8mg/nm3。

32、优选的,步骤s2中,所述消石灰的细度为300目~350目,比表面积≥20m2/g。

33、优选的,步骤s2中,所述消石灰的加入量为2g/nm3~4.8g/nm3。

34、优选的,步骤s2中,排入所述第二烟道中的所述第一烟气的温度为320℃~400℃。

35、优选的,步骤s2中,所述第二烟气的温度为310℃~390℃。

36、优选的,步骤s3中,所述高温除尘系统采用金属滤筒。

37、进一步优选的,步骤s3中,所述金属滤筒采用覆膜-多孔金属膜。

38、本发明中,覆膜-多孔金属膜以纳米级、微米级金属粉体为基础,采用连续梯度非对称结构设计,即由微纳膜层、过渡层、骨架层和透气层组成连续梯度层结构。其中,微纳膜层起过滤作用,过渡层、骨架层、透气层起增强作用,过滤精度高(0.1μm~10μm),透气性能佳,具有高过滤精度、高孔隙率、高透气性、耐高温、耐腐蚀、抗气流冲击和抗机械振动等特点,低阻高效,在高温烟气除尘领域是理想的除尘材料。

39、示例的,步骤s3中,所述金属滤筒的材质为双相钢2205或镍基合金。

40、优选的,步骤s3中,所述第三烟气中烟尘的浓度≤5mg/nm3。

41、优选的,步骤s3中,所述高温除尘系统的除尘效率为99.9%以上。

42、优选的,步骤s3中,所述第三烟气的温度为300℃~380℃。

43、示例的,步骤s3中,当粉尘在金属滤筒表面沉积到一定厚度后,采用压缩空气对高温除尘系统进行脉冲清灰。

44、优选的,步骤s4中,所述催化剂采用蜂窝板式结构。

45、本发明采用蜂窝板式结构的催化剂,更有利于scr反应的进行,可进一步高效去除烟气中的氮氧化物。

46、进一步优选的,步骤s4中,所述催化剂的体积密度为380kg/m3~400kg/m3。

47、本发明中,蜂窝板式结构的催化剂可以采用高孔数(30孔以上)催化剂,以达到相应的体积密度要求。

48、优选的,步骤s4中,所述催化剂为金属氧化物。进一步优选的,所述金属氧化物为v2o5、tio2、wo3或sio2中的至少2种。

49、示例的,所述催化剂包括0.2wt%~2wt%的活性组分和80wt%~90wt%的载体;所述活性组分为v2o5、tio2、wo3或sio2中的至少2种,所述载体为tio2。

50、优选的,步骤s4中,所述催化剂的加入量为200g/nm3~320g/nm3。

51、优选的,步骤s4中,所述第四烟气中氮氧化物的浓度≤50mg/nm3,氨气的浓度≤2.5mg/nm3。

52、优选的,步骤s5中,排入所述第三烟道中的所述第四烟气的温度为150℃~200℃。

53、优选的,步骤s5中,所述吸附剂为活性炭。

54、优选的,步骤s5中,所述吸附剂的细度为230目~280目,比表面积≥800m2/g。

55、优选的,步骤s5中,所述吸附剂的加入量为0.15g/nm3~0.24g/nm3。

56、优选的,步骤s5中,所述第五烟气的温度为130℃~160℃。

57、优选的,步骤s6中,所述布袋除尘系统的滤袋面积为0.04m2/nm3~0.06m2/nm3。

58、示例的,步骤s6中,当粉尘沉积到一定厚度后,采用压缩空气反吹对布袋除尘系统进行脉冲清灰。

59、优选的,步骤s6中,所述第六烟气中烟尘的浓度≤5mg/nm3。

60、优选的,步骤s6中,所述布袋除尘系统的除尘效率为99.9%以上。

61、优选的,步骤s6中,所述第六烟气的温度为120℃~150℃。

62、优选的,步骤s7中,所述碱性溶液为25wt%~35wt%的氢氧化钠溶液。

63、本发明中,naoh溶液吸收so2并副产亚硫酸钠的过程分为以下几步:2naoh+so2→na2so3+h2o,na2so3+so2+h2o→2nahso3;na2so3与塔内的空气氧化,进行下列反应:na2so3+1/2o2=na2so4;烟气中的hcl与naoh溶液还发生如下反应:naoh+hcl→nacl+h2o。

64、优选的,步骤s7中,所述碱性溶液的加入量为8g/nm3~13g/nm3。

65、优选的,步骤s7中,所述第七烟气的温度为50℃~60℃。

66、示例的,所述烟气污染物的排放指标如表1所示。表中,手工监测时,“数值含义”列的“小时均值”为测定均值。

67、表1烟气污染物的排放指标

68、

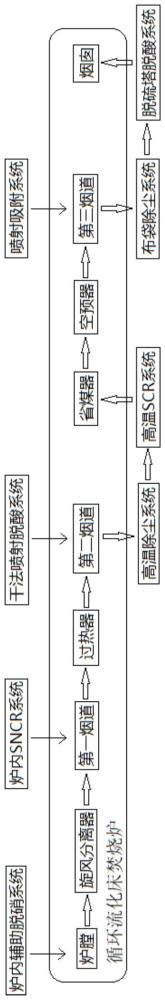

69、第二方面,本发明提供一种污泥掺烧生物质焚烧产生的烟气的处理系统,包括循环流化床焚烧炉、炉内辅助脱硫系统、炉内sncr系统、干法喷射脱酸系统、高温除尘系统、高温scr系统、喷射吸附系统、布袋除尘系统和脱硫塔脱酸系统;其中,

70、所述循环流化床焚烧炉,依次设有炉膛、旋风分离器、过热器、省煤器、空预器和烟囱;所述旋风分离器的出口处连接有第一烟道,所述过热器的出口处连有第二烟道,所述空预器的出口处连接有第三烟道;

71、所述炉内辅助脱硫系统,通过所述炉膛的进料口与所述炉膛相连,用于向所述炉膛内喷入石灰石钙粉,以脱除烟气中的硫氧化物;

72、所述炉内sncr系统,与所述第一烟道相连,用于向所述第一烟道中喷入还原剂,以脱除烟气中的部分氮氧化物;

73、所述干法喷射脱酸系统,与所述第二烟道相连,用于向所述第二烟道中喷入消石灰,以脱除烟气中的部分酸性气体,保护高温除尘系统不受腐蚀;

74、所述高温除尘系统,置于所述第二烟道的后端,用于在300℃~400℃下脱除烟气中的碱金属和粉尘,设有金属滤筒和净气箱;

75、所述高温scr系统,置于所述高温除尘系统的后端,用于脱除烟气中的剩余氮氧化物;

76、所述省煤器,置于所述高温scr系统的后端;

77、所述喷射吸附系统,与所述第三烟道相连,用于向所述第三烟道中喷入吸附剂,以脱除烟气中的二噁英及重金属;

78、所述布袋除尘系统,置于所述第三烟道的后端,用于去除烟气中的吸附剂和粉尘;

79、所述脱硫塔脱酸系统,置于所述布袋除尘器的后端,用于湿法脱酸脱硫反应,以脱除烟气中的酸性气体和硫氧化物;

80、所述烟囱,置于所述脱硫塔脱酸系统的后端,用于排放排放达标的烟气。

81、优选的,所述污泥掺烧生物质焚烧产生的烟气的处理系统还包括:飞灰输送系统、压缩空气系统和仪表控制系统;其中,

82、所述飞灰输送系统,用于将所述高温除尘系统和所述布袋除尘系统中的飞灰传送至飞灰储仓;

83、所述压缩空气系统,用于对所述高温除尘系统和所述布袋除尘系统进行脉冲清灰;

84、所述仪表控制系统,用于对各环节进行温度、压力、流量、差压及液位开关量的控制。

85、本发明提供的污泥掺烧生物质焚烧产生的烟气的处理系统,有效解决了高尘、高温、高湿、高酸和高碱金属的烟气的环保治理问题,操作方法简单易行,设备投资成本低;不仅大大降低了能耗,节约了运行成本,同时还有效解决了尾部烟道积灰的问题,减少了因积灰停炉的时间,锅炉运行时间延长至半年以上;先高温除尘后高温脱硝,避免了scr催化剂的碱金属中毒,延长了催化剂使用寿命,同时脱硝效率高,nox可以稳定排放,无nox排放超标的风险。

86、发明人通过对比发现,现有的垃圾焚烧烟气的处理系统的总投资约5000万元~6000万元,低温scr脱硝系统每年消耗蒸汽量约2.88万吨,折合蒸汽的运行费用约865万元;而本发明提供的污泥掺烧生物质焚烧产生的烟气的处理系统的总投资约3000万元~3200万元,投资成本几乎降低了一半;且在脱硝环节不需要消耗蒸汽,节约了运行费用;同时,现有垃圾焚烧烟气的处理系统消耗的蒸汽可以翻倍转化成对外供热的经济效益。

本文地址:https://www.jishuxx.com/zhuanli/20240911/292716.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表