一种适用于电弧熔丝增材制造的超高强铝合金丝材及其制备方法与流程

- 国知局

- 2024-09-11 14:58:47

本发明属于金属材料领域,具体涉及一种适用于电弧熔丝增材制造的超高强铝合金丝材及其制备方法。

背景技术:

1、我国智能弹箭正朝远程化、强突防、低成本、高超声速方向发展,对轻量化、高承载、高可靠薄壁复杂结构的舱段、舵翼等关键金属结构件制造提出了迫切需求。与传统的铸造、锻造、焊接等成形方法相比,电弧熔丝增材制造技术(waam),可根据结构的实际受力情况,设计结构的尺寸,并对结构进行优化,设计不再受到传统制造工艺束缚,可有效减重并具有较高的强度和刚度。对大型结构件来说,电弧熔丝增材制造技术是良好的成形方法,设计更加高效,制造周期极大缩短,能够很好适应“三航”及兵器领域对关重部件的“轻量化”和“高强度”的需求。

2、缺少适用于电弧增材制造工艺的超高强铝合金材料,成型效率低导致制造周期长、制造成本高,是制约该工艺在高超声速智能弹箭领域规模化工程应用的关键因素。七系铝合金是目前工业应用强度最高的铝合金材料,也是最可能满足高超声速飞行器承载要求,实现轻量化的铝合金材料。目前常用的超高强七系合金的主要合金元素包括zn、mg、cu。zn和mg在al-zn-mg系合金中是形成强化相的主要元素,对合金产生明显的强化作用。cu是超高强铝合金中极为重要的合金元素,它能够提高沉淀相的弥散度,改善晶间结构,如晶界沉淀相、晶界无沉淀析出带,改善沿晶界腐蚀性能。

3、现有报道中电弧熔丝增材制造超高强七系合金的抗拉强度能够达到510mpa(7075),但是由于cu的加入在提高合金的力学性能的同时,使材料的裂纹敏感性升高,实际应用中产生裂纹的倾向大大增加。目前还没一款适合电弧增材制造工艺满足工业应用要求的超高强七系铝合金材料。

技术实现思路

1、本发明的目的是提供一种适用于电弧熔丝增材制造的超高强铝合金丝材及其制备方法,能够使铝合金丝材在保持高强度的同时,材料的裂纹敏感性大大降低。

2、为实现上述技术目的,本发明采用的技术方案如下:

3、一种适用于电弧熔丝增材制造的超高强铝合金丝材,按质量百分比计,其成分为:zn:6.5%-7.5%,mg:1.8%-2.5%,sc:0.20%-0.35%,ag:0.20%-0.35%,zr:0.10%-0.25%,si:≤0.20%,fe:≤0.15%,其他单个杂质元素:≤0.05%,其他杂质元素合计:≤0.15%,其余为al。

4、一种适用于电弧熔丝增材制造的超高强铝合金丝材,按质量百分比计,成分为:zn:6.7%-7.3%,mg:2.0%-2.5%,sc:0.25%-0.35%,ag:0.25%-0.35%,zr:0.10%-0.25%,si:≤0.10%,fe:≤0.15%,其他单个杂质元素:≤0.05%,其他杂质元素合计:≤0.15%,其余为al。

5、一种适用于电弧熔丝增材制造的超高强铝合金丝材,按质量百分比计,成分为:zn:6.8%-7.2%,mg:2.0%-2.5%,sc:0.28%-0.32%,ag:0.28%-0.32%,zr:0.10%-0.25%,si:≤0.05%,fe:≤0.1%,其他单个杂质元素:≤0.05%,其他杂质元素合计:≤0.15%,其余为al。

6、一种适用于电弧熔丝增材制造的超高强铝合金丝材,按质量百分比计,成分为:锌zn:7.10%,镁mg:2.24%,钪sc:0.31%,银ag:0.29%,锆zr:0.19%,硅si:≤0.03%,铁fe:≤0.09%,余量为铝al。

7、本发明还提供了一种本发明所述的适用于电弧熔丝增材制造的超高强铝合金丝材的制备方法,包括如下步骤:

8、(1)按照配比进行成分原料配料,烘干后采用电磁感应炉进行熔炼、合金化,形成熔体;

9、(2)将熔体转移至精炼炉进行静置、除气;

10、(3)将步骤(2)静置、除气后的熔体转入浇铸炉,在惰性气体保护和电磁搅拌下,采用连铸连挤的工艺制备直径9~12mm的盘条;

11、(4)通过旋锻、拉拔、轧制,使线径不断减小;

12、(5)减径过程中多次进行消应力退火,消除减径过程的加工应力;

13、(6)经刮削、包装得到成品。

14、优选的,步骤(1)中采用烘箱对合金料进行烘干,烘干温度为80-120℃,烘干时间大于12h,更优选的,烘干温度为100℃,烘干时间为16小时。

15、优选的,步骤(1)采用电磁感应炉进行熔炼、合金化的电压为400~800v,时间为100~150min;更优选的电压为650v,时间为120min。

16、优选的,步骤(2)精炼过程中,静置时间为10-20min,优选为12-15min。步骤(2)除气方式为惰性气体旋转喷吹除气,惰性气体可以为本领域常用的惰性气体,例如氩气,吹气时间10-20min,氩气流量20-30ml/min,优选吹气时间15min,氩气流量22ml/min。

17、优选的,步骤(3)中,惰性气体可以为本领域常用的惰性气体,例如氩气。在s3连铸连挤制备盘条过程中,惰性保护气体的压力为7~11kpa,优选为10kpa,电磁搅拌的频率为8~12hz,优选为9hz。

18、优选的,步骤(4)中,每一道减径的变形量小于20%。

19、优选的,步骤(5)中,去应力退火选择退火炉,退火温度为380-450℃,退火时间为120-240min,优选的,退火温度为420℃,退火时间为180min。

20、本方面所述的制备方法,其他未详细描述的操作方法均为本领域的常规操作,例如采用电磁感应炉进行熔炼、合金化、通过旋锻、拉拔、轧制、刮削、包装过程得到成品丝材等。

21、本发明还提供本发明所述铝合金丝材在丝材增材制造中的应用。

22、相对于现有技术,本发明的有益效果是:

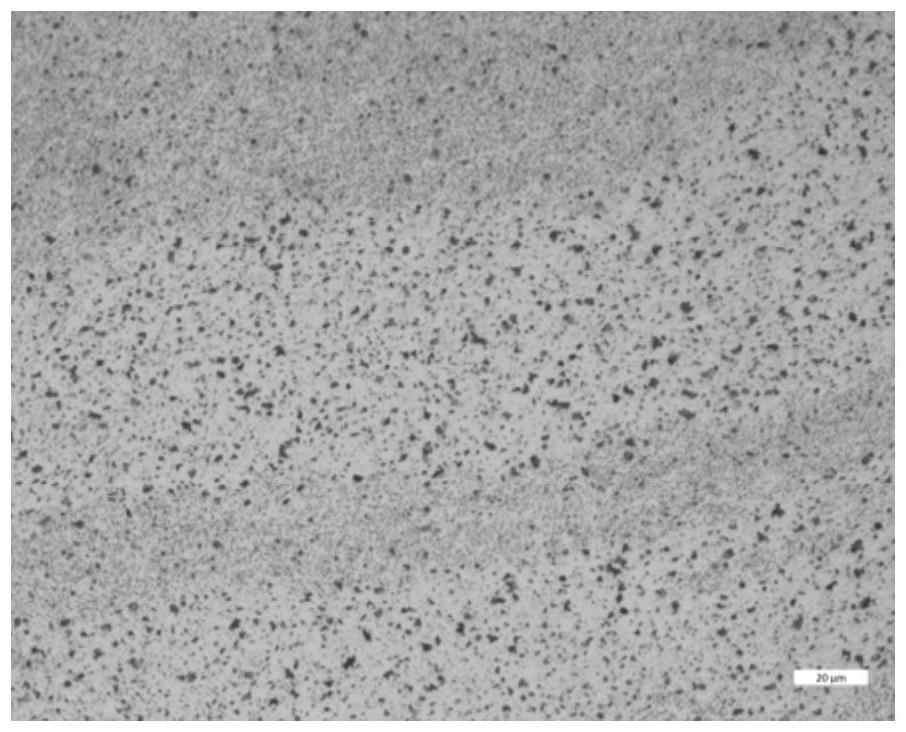

23、本发明所述的适用于电弧熔丝增材制造的超高强铝合金丝材中:合金成分中以稀土元素sc和延展性良好的金属ag替代了传统七系超高强铝合金中的cu,在保持高强度的同时,材料的裂纹敏感性大大降低。稀土元素sc具有净化合金熔体、细化晶粒的作用,在热处理过程中形成纳米级的球星al3sc相,该相与基体共格,提高合金的强度。ag加入到al中,有助于提高铝合金的延展性。al的原子半径为1.44,ag的原子半径为1.43,是与al原子半径最接近的金属。当ag原子固溶到al基体后,产生的晶格畸变最小,使合金保持较高的延展性。以sc和ag替代传统七系超高强铝合金中的cu,改变了合金的凝固过程,合金的结晶温度范围降低,裂纹倾向大大降低。

24、本发明所述的适用于电弧熔丝增材制造的超高强铝合金丝材经电弧熔丝增材制造工艺成型,加工过程配合高温多级均匀化退火,加工过程顺畅,多道次少变形量减径,材料的加工性能大大提高,成品率大于85%。材料的工艺性能良好,裂纹倾向低,电弧熔丝增材制造工艺成型后,具有高强韧力学性能的同时,工艺性良好,裂纹敏感性大大降低的特点。

25、本发明丝材的制备方法通过电磁搅拌工艺,保证整个浇铸过程中合金成分均匀,无偏析。减径过程,每道次的变形量小于20%,避免了加工应力大导致丝材断裂。消应力退火制度即消除了加工应力,又对合金的组织没有产生负面影响。

26、目前,本发明所制备的的al-zn-mg合金作为原材料,在室温条件下,形成的堆积体抗拉强度超过550mpa,屈服强度超过500mpa,延长率超过5%,是目前报道的性能最优的、适于工程化应用的电弧熔丝增材制造超高强铝合金材料。

本文地址:https://www.jishuxx.com/zhuanli/20240911/292754.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表