一种全程溢渣极限控磷的冶炼方法与流程

- 国知局

- 2024-09-11 15:03:21

本发明涉及炼钢,特别是一种全程溢渣极限控磷的冶炼方法。

背景技术:

1、转炉具有良好的去磷能力,一般去磷能力可达到90%以上,按钢种成分设计,常规优质钢熔炼成分要求w[p]≤0.020%,但随加工要求的提高,对熔炼成分p要求也越来越严格,转炉冶炼超低磷如w[p]≤0.010%甚至以下也已成为常态化需求,对转炉去磷能力要求也越来越高。但是冶炼低磷钢,除提高转炉去磷能力外,对炼钢原材料铁水p、废钢p、生铁p均应提出限制要求,如冶炼熔炼成分w[p]≤0.010%的钢种,按转炉去磷能力≥90%理论计算,则要求铁水 [p]≤0.100%。但目前各钢厂面临的实际情况为钢种熔炼成分w[p]要求越来越严格,但因受低成本运营思路的影响,对铁水成分未做有效限制,高磷铁水使用较为普遍,许多钢铁企业铁水p一般控制在0.160-0.200%,铁水p>0.160%早已成为常态,铁水p基本不能满足转炉低磷冶炼的需要。不得已使用高磷铁水是许多钢铁企业面临的共性难题。

2、因此如何采用高磷铁水实现转炉低磷冶炼的目的,成为行业内亟待解决的问题。

技术实现思路

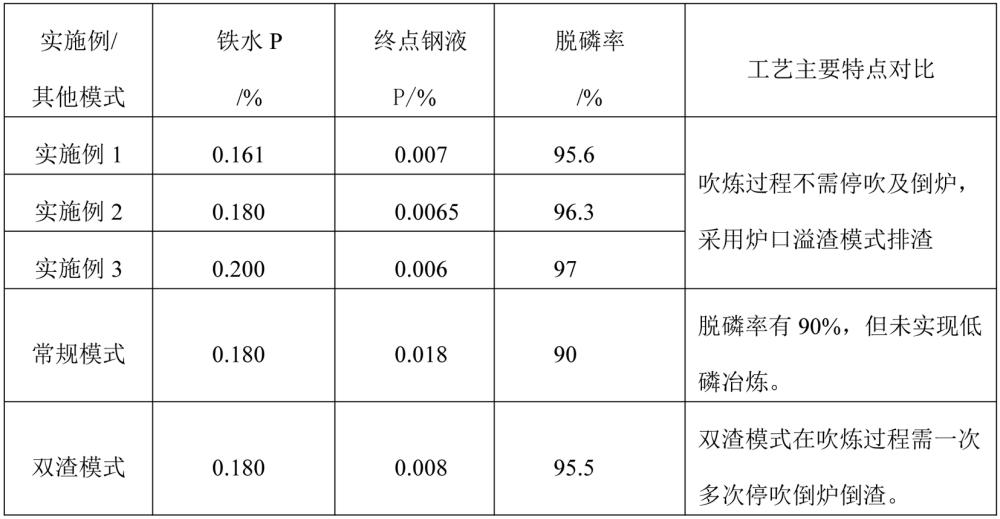

1、本发明的目的就是提供一种转炉全程溢渣极限控磷的冶炼方法,本发明方法利用w[p]=0.160-0.200%的铁水,可冶炼w[p]≤0.007%的钢种,脱磷率可达到95%以上,实现了转炉极限脱磷,较常规转炉去磷工艺对比,去磷率提高7%以上,有效解决了高磷铁水冶炼低磷钢的行业难题。

2、本发明的一种转炉全程溢渣极限控磷的冶炼方法,包括下述步骤:

3、(1)转炉配料时提高冶炼前期炉渣中feo含量:转炉炉料配料中除铁水、废钢外,配加渣钢3-4kg/t,所述渣钢中feo的质量分数≥70%,其它为fe及杂质元素;

4、(2)转炉前期自开吹—吹炼5min,氧枪流量按26000-30000nm3/h软吹氧,氧枪枪位1300-1400mm,将炉渣中feo的质量分数控制在26-30%,吹炼3-5min时炉渣呈现线状溢出炉口,流入渣坑;类似于转炉双渣过程,但不同于双渣的是,该过程不需倒炉;前期氧枪软吹氧快速起渣及延长低温泡沫渣时期:一般情况转炉吹炼约3min左右会产生低温泡沫渣,通过硬吹氧(即提高供氧流量)可快速消除低温泡沫渣,而软吹氧可持续增加前期低温泡沫渣时间;

5、(3)转炉中期持续提高/保持炉渣feo含量:吹炼中期氧枪流量提升至32000-38000nm3/h,氧枪枪位提至1500-1700mm,此时碳氧反应剧烈,向转炉内加入渣钢3-4kg/t,渣钢中feo的质量分数为85%,其它为fe及杂质元素;此期炉渣中feo的质量分数控制在24-27%,炉渣feo高,co气体弥散在渣中,炉渣持续从炉口外溢带出高p渣进入渣坑;

6、(4)返干期转炉本体底吹氧辅助供氧、保持炉渣(feo)含量不降低:吹炼7-9min,转炉冶炼进入返干期,氧枪枪位控制在1700-2100mm,氧枪流量保持在32000-38000nm3/h,同时将返干期转炉底吹气体切换为氧气,氧气流量800-1200nm3/h,底吹氧持续时间为整个返干期,返干期结束后停止底吹氧;通过转炉本体底吹供氧,可将返干期炉渣中feo的质量分数控制在23-25%,从而达到返干期不返干,且可在返干期持续实现溢渣脱p的目的;

7、(5)吹炼后期9min以后氧枪枪位持续提高,氧枪枪位按2100-2500mm控制,供氧至终点碳符合要求,此时碳氧反应减弱,提高枪位可直接保持炉渣中feo的质量分数控制在22-30%,通过炉口渣外溢情况在2100-2500mm控制枪位;通过上述转炉冶炼全程炉口溢渣操作,转炉冶炼自吹炼3min起渣—吹炼终点,可实现持续排渣过程,高p渣持续外溢,避免了冶炼过程回p,脱p效率达到95%以上。

8、上述方法中所述铁水中p的质量分数为0.160-0.200%。

9、上述方法中步骤(1)所述渣钢是转炉地面炉坑内渣经回收并加工形成的。

10、按上述方法进行的转炉冶炼,冶炼终点钢水中p的质量分数≤0.007%。

11、本发明方法的原理是:转炉去磷需要炉渣中(feo)含量较高,冶炼低磷钢一般利用前期低温条件,2[p]+5(feo)+4(cao)=(ca4p2o9)+5[fe],前期脱磷后会倒去高p渣以避免回p。发明人通过对炉渣feo的作用研究发现,去磷过程为铁水中[p]率先与(feo)反应,脱磷后则会在吹炼前期倒去高磷渣(即停吹提氧枪并倾倒转炉,倒去高磷渣)。通过对转炉涌渣及溢渣机理研究,吹炼前期至中期,当炉渣中(feo)≥23%,炉渣中(cao)/(sio2)≥1.8后,极易产生泡沫渣溢出炉口,涌渣及溢渣过程实际也是排渣的过程,与倒炉倒渣机理是一致的。通过分析可以发现,炉渣高(feo)既有利于脱磷,又有利于排渣(即溢渣),可以对高(feo)这一特点加以利用,冶炼前期硅锰氧化期快速提高炉渣(feo),并在冶炼前期至中期持续将炉渣中(feo)控制在23%以上,既有利于去磷,又有利于高磷渣溢出转炉,避免回磷,且通过溢渣手段让高磷渣溢出炉口可避免停吹倒炉,减少温度损失及破环均匀升温,需注意的是,对溢渣程度需通过合理控制炉渣中(feo)含量在合理区间,通过分析跟踪,炉渣(feo)含量在23-30%既可保证吹炼过程持续溢渣又可避免造成喷溅,另外,应考虑的是,冶炼中期c-o反应剧烈期易出现“返干”,需在“返干”期进行设计保持炉渣中(feo)含量不降低,避免返干期炉渣(feo)急剧降低,造成回p。

12、本发明的有益效果如下:

13、(1)本发明在采用高磷铁水的条件下,实现了转炉冶炼全程不倒渣的条件下低磷冶炼,在不采用双渣的前提下,突破了冶炼技术瓶颈;

14、(2)本发明通过冶炼过程炉口持续排渣,避免冶炼过程回p,脱磷率可达95%以上;

15、(3)本发明工艺流程简单清晰,可操作性强,易于控制。

16、本发明通过对高磷铁水应用于转炉低磷冶炼的跟踪,当采用p含量>0.160%的铁水时,通过转炉吹炼过程全程溢渣,始终维持炉渣高feo状态,可实现极限脱磷。本发明利用w[p]>0.160-0.200%的铁水,可冶炼钢种w[p]≤0.007%的钢种,脱磷率可达到95%以上,实现了转炉极限脱磷,较常规转炉去磷工艺对比,去磷率提高7%以上,有效解决了高磷铁水冶炼低磷钢的技术难题。

技术特征:1.一种转炉全程溢渣极限控磷的冶炼方法,其特征在于包括下述步骤:

2.根据权利要求1所述的一种转炉全程溢渣极限控磷的冶炼方法,其特征在于:所述铁水中p的质量分数为0.160-0.200%。

3.根据权利要求1所述的一种转炉全程溢渣极限控磷的冶炼方法,其特征在于:步骤(1)所述渣钢是转炉地面炉坑内渣经回收并加工形成的。

4.根据权利要求1所述的一种转炉全程溢渣极限控磷的冶炼方法,其特征在于:冶炼终点钢水中p的质量分数≤0.007%。

技术总结本发明公开了一种转炉全程溢渣极限控磷的冶炼方法,包括下述步骤:(1)转炉配料时除铁水、废钢外,配加渣钢3‑4Kg/t,渣钢中FeO的质量分数≥70%;(2)转炉开吹—吹炼5min,氧枪流量按26000‑30000NM3/h软吹氧,氧枪枪位1300‑1400mm,将炉渣中FeO的质量分数控制在26‑30%,吹炼3‑5min时炉渣呈现线状溢出炉口,流入渣坑;(3)转炉中期持续提高/保持炉渣FeO含量在24‑27%,炉渣持续从炉口外溢带出高P渣进入渣坑;(4)返干期转炉本体底吹氧辅助供氧、保持炉渣(FeO)含量在23‑25%,持续实现溢渣脱磷的目的;(5)吹炼后期9min以后提高氧枪枪位保持炉渣中FeO的含量在22‑30%,继续溢渣脱磷;通过上述转炉冶炼全程炉口溢渣操作,可实现持续排渣过程中高P渣持续外溢,避免冶炼过程回P,脱磷效率达到95%以上。技术研发人员:汪晛,黄琼,程龙,易勋,李相付,梁宝珠受保护的技术使用者:宝武集团鄂城钢铁有限公司技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/293021.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表