一种点阵-颗粒阻尼双重减振刀具及其设计方法与流程

- 国知局

- 2024-09-11 15:05:32

本发明涉及数控刀具领域,特别地涉及一种点阵-颗粒阻尼双重减振刀具及其设计方法。

背景技术:

1、随着航空航天、汽车制造等领域的发展,零部件的结构越来越复杂,对关键零部件加工质量和加工精度的要求也越来越高。高质高效加工切削技术作为现代先进制造工艺技术,是机械加工技术发展的重要发展方向。随着被加工材料力学性能的不断提高,高强和超高强度材料、高韧性、难加工(如高强高韧钛合金tc18、tc21和高温合金gh4169等)材料层出不穷,对切削刀具材料和结构的可靠性提出了更加苛刻的技术要求。采用新刀具结构设计实现难加工材料的高质高效加工是提高切削效率,提升生产经济效益的重要途经。

2、现有技术中,摩擦阻尼原理被应用在减振铣刀杆的设计中,令减振铣刀杆的极限轴向切削深度与相同尺寸的普通铣刀杆相比提高,但摩擦阻尼器对材料耐磨性要求很高,且一定程度上降低了铣刀杆的刚度和使用寿命。

3、现有技术中,在刀具中加入由泡沫铝、环氧橡胶、聚甲基丙烯酸甲酯、和聚氨酯橡胶制成的约束阻尼层,并对阻尼层材料厚度进行尺寸优化设计,增大了镗杆的静刚度和结构损耗因子,提高了镗孔的加工质量。但由高分子材料构成的阻尼层会在刀腔内占用较大的空间,只能用在没有空间限制的场合,如大外伸长度和直径的切削刀具。

4、专利号为202310390928.4的中国专利公开的点阵刀具的设计方法,在刀具内部填充点阵结构,通过改变点阵结构参数使刀具的频率与机床主轴的固有频率一致,从而降低刀尖处的频响,提高了切削的稳定性。

5、以上现有技术虽然都一定程度的实现了刀具的减振,提高了加工质量,但仍然存在刀具寿命缩减,与刀具适用性不强等问题。

技术实现思路

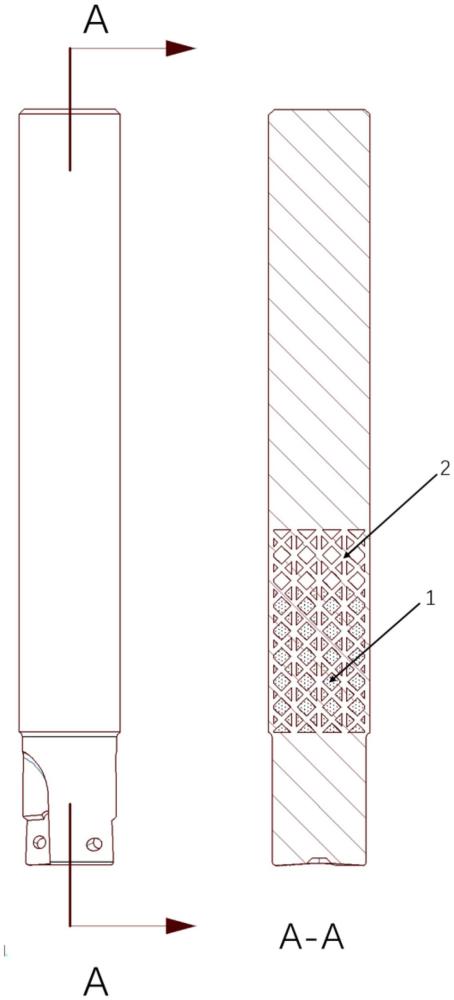

1、为了提高加工效率与加工质量,本发明设计了一种点阵-颗粒阻尼双重减振刀具,通过在刀具内腔适当的位置填充合适构型的点阵结构,使刀具的固有频率与机床主轴的固有频率相接近,使在切削时发生动力吸振,降低整个系统的振动幅值。再与阻尼颗粒结合,将颗粒加入点阵结构中,提高阻尼颗粒与刀具内腔碰撞的概率,为刀具提供双重减振途径,从而达到提升加工效率与加工质量的目的。

2、一种点阵-颗粒阻尼双重减振刀具的设计方法,其过程包括下述步骤:

3、(a)利用刀具的固有频率接近机床主轴-刀柄的主频率,在切削加工时会发生动力吸振从而降低整个系统的振动幅值的原理,在刀具内部填充点阵结构。

4、首先设计或选择出阻尼比较大的点阵单胞结构,然后以刀具整体静刚度最大为优化目标,以刀具固有频率接近与所使用的机床主轴的固有频率为约束,以填充的点阵结构的杆径和单胞大小为设计变量,对填充点阵结构的刀具进行点阵优化得到点阵结构的单胞体分比、填充直径和填充长度。

5、(b)颗粒阻尼的能量耗散包括碰撞能量耗散和摩擦能量耗散。

6、eloss=ecollision+efriction

7、其中ecollision为碰撞耗散的能量,efriction为摩擦耗散的能量,eloss为阻尼颗粒耗散的总能量。

8、碰撞能量耗散分为法向能量耗散和切向能量耗散,碰撞能量耗散是发生在颗粒与颗粒接触或颗粒与壁面接触的过程时间段内。通过将阻尼力与接触时间内的重叠量积分,即可得到颗粒碰撞的能量耗散。对颗粒接触对数求和即可得到给定时刻的颗粒碰撞能量耗散。

9、

10、其中c是颗粒接触对的数目,tcontact是颗粒接触时间,是法向碰撞力,是切向碰撞力,δni是颗粒法向碰撞的重叠量,δti是颗粒切向碰撞的重叠量。同样由于切向摩擦力的存在,发生滑动摩擦力时的颗粒摩擦能量耗散为:

11、

12、其中us是颗粒的静摩擦系数。颗粒阻尼器在一个振动周期内的损耗功率为:

13、

14、其中p是颗粒阻尼器在一个振动周期内的损耗功率,t是振动周期。

15、基于步骤(a)中确定的点阵刀具构型,先任选一种粒径小于点阵空隙的阻尼颗粒,设置不同的颗粒填充率。利用离散元方法,仿真计算的出颗粒接触对的数目、接触时间、法向碰撞力、切向碰撞力、法向碰撞的重叠量、切向碰撞的重叠量等参数,将参数代入上述公式中计算出不同填充率下的损耗功率,选出损耗功率最大的颗粒填充率。

16、(c)在步骤(b)中确定的填充率的基础上,选择一种材料的颗粒,颗粒阻尼减振材料有铅、不锈钢、钨、铝合金、非金属聚合物等。设置不同的粒径大小,粒径大小的设置要适合点阵结构的空隙大小。将不同粒径大小的颗粒填入点阵刀具,利用离散元方法,仿真计算的出颗粒接触对的数目、接触时间、法向碰撞力、切向碰撞力、法向碰撞的重叠量、切向碰撞的重叠量等参数,将参数代入上述公式中计算出不同颗粒粒径下的损耗功率,选出损耗功率最大的颗粒粒径。

17、(d)在步骤(b)与步骤(c)的基础上,选择合适的颗粒填充率与颗粒粒径,设置不同的颗粒材料,一般来说,高密度的颗粒材料可能更适合用于减振颗粒阻尼器。将不同材料的颗粒填入点阵刀具,仿真计算的出颗粒接触对的数目、接触时间、法向碰撞力、切向碰撞力、法向碰撞的重叠量、切向碰撞的重叠量等参数,将参数代入上述公式中计算出不同颗粒材料下的损耗功率,选出损耗功率最大的颗粒材料。

18、本发明的有益效果是:在普通的可转位铣刀的基础上引入了点阵结构,使刀具的固有频率与机床主轴的固有频率相接近,发生动力吸振,降低切削过程的振动。另外在点阵刀具的基础上加入阻尼颗粒,在刀具切削过程中,阻尼颗粒与点阵结构与阻尼颗粒之间发生碰撞,进而消耗能量,进一步减小刀具的振动。

19、采用本发明产品与方法,设计出的一款点阵-颗粒阻尼双重减振刀具与实心可转位刀具相比,x方向一阶固有频率提升8.5%,二阶固有频率提升4.7%;y方向一阶固有频率提升4%,二阶固有频率提升3.8%,三阶固有频率提升3.1%;阻尼比方面,x方向阻尼比平均提升15.8%,y方向阻尼比平均提升63.8%;频响函数幅值方面,x方向频响函数幅值降低40.35%,y方向频响函数幅值降低67.1%。同时点阵-颗粒阻尼双重减振刀具对于难加工材料的切削稳定性具有极大的改善,相比较于传统实心刀具,临界极限切深提升2倍,稳定加工区域增大3倍,稳定切削工况下加速度峰值下降22%,平均切削力峰值下降22.9%。

技术特征:1.一种点阵-颗粒阻尼双重减振刀具设计方法,其特征在于,包括下述步骤:

2.根据权利要求1所述的点阵-颗粒阻尼双重减振刀具设计方法,其特征在于,计算损耗功率的步骤包括:

3.根据权利要求1所述的点阵-颗粒阻尼双重减振刀具设计方法,其特征在于,使用模态敲击法测得机床主轴的固有频率。

4.根据权利要求1所述的点阵-颗粒阻尼双重减振刀具设计方法,其特征在于,点阵刀具构型为面心立方点阵结构。

5.根据权利要求1-4任一项所述的点阵-颗粒阻尼双重减振刀具设计方法设计的刀具。

技术总结本发明提供了一种点阵‑颗粒阻尼双重减振刀具及其设计方法,在普通的可转位铣刀的基础上引入了点阵结构,使刀具的固有频率与机床主轴的固有频率相接近,发生动力吸振,降低切削过程的振动。另外在点阵刀具的基础上加入阻尼颗粒,在刀具切削过程中,阻尼颗粒与点阵结构与阻尼颗粒之间发生碰撞,进而消耗能量,进一步减小刀具的振动。技术研发人员:杨昀,孔伟龙,刘昊林,张卫红受保护的技术使用者:四川天府新区西工大先进动力研究院技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/293152.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。