一种优质预焙阳极及其制备方法

- 国知局

- 2024-09-14 14:57:19

本发明属于铝电解,涉及一种优质预焙阳极及其制备方法。

背景技术:

1、我国2020年电解铝产量为3712.4万吨。按照生产一吨电解铝约需消耗13500kwh电能进行测算,行业总耗电约为5011.74亿kwh,占2020年我国全社会用电量75110亿kwh的6.67%,而电解环节中生产一吨电解铝所排放的二氧化碳约为1.8吨,而目前我国预焙阳极产能3000多万吨,2020年电解铝行业二氧化碳总排放量约为4.26亿吨,约占全社会二氧化碳净排放总量5%,

2、就中国电解铝的整体生产状态而言,能源综合利用效率要比国际先进水平低15%左右,主要表现在:电流效率相差2-3%,吨铝电耗相差300-800kwh,电解铝阳极消耗相差30-60kg(折合标准煤约75-150kg)。这些问题主要出在我国的铝用炭素阳极质量上。

3、炭阳极质量的优劣,如预焙阳极的co2/空气反应活性、电阻率直接或间接影响着铅电解的各项经济技术指标,诸如电流效率、电能消耗、阳极炭耗等。

4、预焙阳极的co2/空气反应活性的炭素阳极在电解过程中,在发生阳极反应的同时,还会与空气、二氧化碳发生反应,受到它们的侵蚀。这不仅会加大阳极的消耗,还会造成阳极掉渣现象。因此,降低炭素阳极的空气、二氧化碳反应活性,有利于提高电流效率,减少吨铝炭耗、电耗炭。阳极电阻率是一个评定阳极好坏的很直接的标准,它直接影响到铝电解生产的吨铝电耗、槽电压压降等经济技术指标。

5、预焙阳极的制备工艺流程包含以下五个部分原料的准备和缎烧、锻烧料的破碎和筛分、配料和混捏、生块成型、生块焙烧,合理的颗粒级配决定了预焙阳极密度、热膨胀系数和化学反应性等关键阳极性能。其中配料就是将不同粒级的锻后焦颗粒骨料和石油焦粉料按一定比例配合在一起,其目的在于获得堆积密度大、孔隙率小的炭素材料,炭素阳极的颗粒级配一般都是采用3-4种粒级煅后焦进行配料:粗颗粒、中颗粒、小颗粒和粉料。大颗粒堆积,中颗粒填充,小颗粒、粉料进一步填充,粘结剂煤沥青将以上组分粘结成整体,其中各个组分都有其各自的特殊作用。

6、颗粒级配中的粉料填充在大颗粒、中颗粒间、小颗粒的缝隙孔隙中,合适粉料比例增大会增大阳极密度,减小阳极孔隙度,并提高机械强度,同时它还会使阳极外光更细腻平整。然而,如果粉料过量,会导致阳极内部内应力过大的情况,致使阳极生块在烧结时候出现裂纹,预焙阳极强度降低,电阻率增大,co2/空气反应增大。

7、目前预焙阳极颗粒级配中粉料一般只占了干料总质量的30%wt左右,粉料为煅后焦球磨粉、除尘回收微粉,粒度小于75μm。这些粉料由于粒度小,比表面积大;同时,粉料颗粒的表面键力不饱和质点增多,活性位点通常被认为主要位于粉料颗粒的边缘位点和表面,表面自由能大,体系的反应活化能降低,即反应活性提高。预焙阳极炭块与o2、co2反应动力学机理为扩散控制过程,一方面粉料的比表面积大,表面自由能大将促进预焙阳极炭块与o2、co2反应性,预焙阳极在铝电解过程中,炭耗、co2排放量增大;另一方面,煅后焦通过粉碎得到的粉料,其晶体无定化程度增大,粉末电阻率增加,它直接影响到铝电解生产的吨铝电耗、槽电压压降等经济技术指标。再者,一些预焙阳极生产企业为了降低生产成本,预焙阳极颗粒级配的粉料中加入部分除尘粉,这些除尘粉粒度一般小于20μm,粉末比表面积更大;并且,除尘粉具有较少的用于煤沥青渗透的开放宏观孔隙率。这降低了煤沥青在碳化焙烧过程中与其联锁和粘结结构的能力。这些煅后焦粉料及除尘粉材料制备的预焙阳极在铝电解槽的快速升温过程中更容易发生热冲击开裂,从而导致“掉渣”严重现象,影响铝电解槽的正常运行。

8、预焙阳极生产企业以合理的价格采购合适的阳极级生石油焦的日益困难,预焙阳极级生石油焦中的金属杂质和硫含量较高。在铝电解过程中,预焙阳极原料现状不可避免地导致预焙阳极炭块空气/co2反应性大,炭耗增加,co2排放量增加,电流效率低。

9、目前,为了降低预焙阳极co2/空气反应活性,主要采用添加alf3、al2o3抗氧化剂,或采用业预焙阳极抗氧化性涂层方法;降低预焙阳极电阻率主要添加石墨粉。实践证明,这些方法作用效果有限。

10、铝工业科技创新,要坚持绿色低碳减排和环保底线,积极贯彻落实“碳达峰碳中和”目标,电解铝生产中,必须有效降低阳极炭块电阻率,降低阳极炭块的空气/co2反应性,降低炭阳极的消耗,减少co2排放量,提高电流效率。

11、名词解释;煤沥青按软化点分类为:低温煤沥青、中温煤沥青、改质煤沥青,其中,改质煤沥青:软化点:103-125℃,灰分:≤0.3%,结焦值:≥56%,挥发份:48-54%,碳:≥50%,甲苯不溶物:28-32%,喹啉不溶物:4-10%。一般用于:石墨电极.碳素制品.石墨坩埚.预焙阳极.铝厂等改质煤沥青,又称为煤焦油沥青,是煤焦油经过高温蒸馏和脱苯后的产物。

技术实现思路

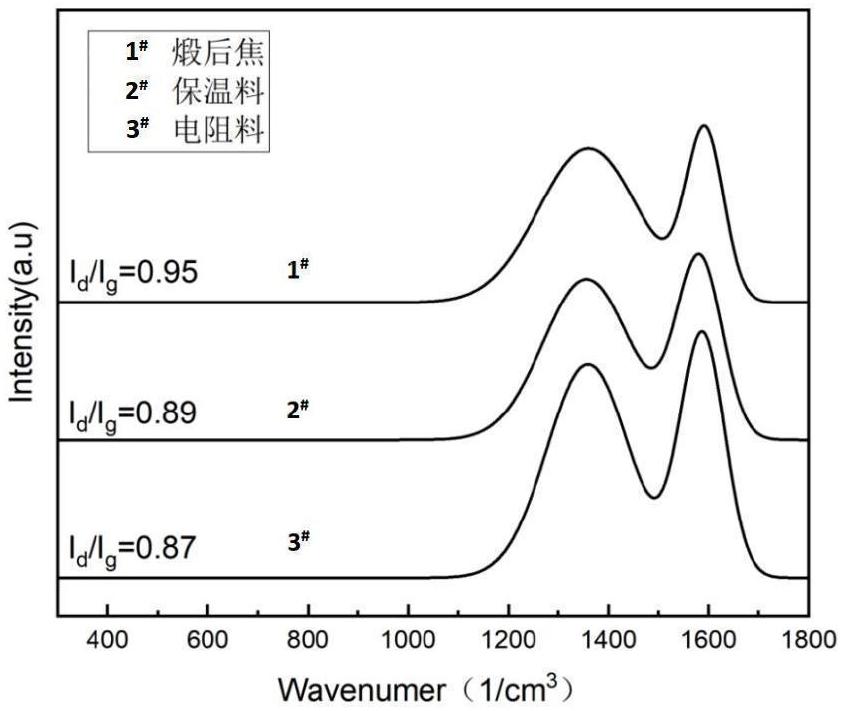

1、基于上述背景现状,为了解决上述技术问题,本发明利用负极石墨化炉中的辅料作为预焙阳极颗粒级配中的的粉料,提供一种能够有效降低阳极炭块空气、co2反应性,降低预焙阳极电阻率的预焙阳极及其制备方法。

2、本发明要解决的技术问题通过以下技术方案实现:

3、所采取的技术方案为:

4、一种优质预焙阳极,所述预焙阳极骨料和粘结剂,预焙阳极骨料和粘结剂的质量比为84:16;所述预焙阳极骨料包括>12mm煅后石油焦、12-6mm煅后石油焦、6-3mm煅后石油焦、<0.075mm煅后石油焦粉料、<0.075mm石墨化炉辅料。

5、进一步的改进,所述预焙阳极骨料包括8wt%的>12mm煅后石油焦、12wt%的12-6mm煅后石油焦、40-55wt%的6-3mm煅后石油焦、25-40wt%的<0.075mm石墨化炉辅料。

6、进一步的改进,所述预焙阳极骨料包括8wt%的>12mm煅后石油焦、12wt%的12-6mm煅后石油焦、40wt%的6-3mm煅后石油焦、0-35wt%的<0.075mm煅后石油焦粉料、5-40wt%的<0.075mm石墨化炉辅料。

7、进一步的改进,所述<0.075mm石墨化炉辅料中,粒径小于75μm粉料纯度≥60%,粒径小于38μm粉料纯度≤40%。

8、进一步的改进,所述石墨化炉辅料为石墨化炉覆盖料和石墨化炉电阻料中的一种;所述石墨化炉电阻料的原料为石墨化炉装炉时炭素产品与炭素产品之间,以及炭素产品与炉墙间的间隙的填充料,所述填充料为煅后石油焦,炭素产品石墨化完成后,所述填充料即为石墨化炉电阻料;石墨化炉覆盖料的原料为石墨化炉装炉时,炭素产品顶部铺上150-200mm厚的煅后石油焦,炭素产品石墨化完成后,所述煅后石油焦即为石墨化炉覆盖料。

9、进一步的改进,所述粘结剂为熔融改质煤沥青。

10、一种优质预焙阳极的制备方法,包括如下步骤:将预焙阳极骨料加入混捏机混捏10min,再加入改质煤沥青混捏20min,混捏温度170-175℃,制备得到糊料,糊料采用模压成型:成型温度145℃,成型压力:50mpa,保压时间:1min,制备出预焙阳极生坯,将预焙阳极生坯置入焙烧炉中焙烧后冷却出炉即的得到所述优质预焙阳极,其中所述预焙阳极骨料包括>12mm煅后石油焦、12-6mm煅后石油焦、6-3mm煅后石油焦、<0.075mm煅后石油焦粉料、<0.075mm石墨化炉辅料。

11、进一步的改进,所述焙烧方法为自室温以100℃/h的升温速度升温至150℃,然后以10℃/h的速度升温至300℃,再以50℃/h的升温速度升温至1100℃保温20h,在自然冷却。

12、进一步的改进,所述预焙阳极骨料包括8wt%的>12mm煅后石油焦、12wt%的12-6mm煅后石油焦、40wt%的6-3mm煅后石油焦、0-35wt%的<0.075mm煅后石油焦粉料、5-40wt%的<0.075mm石墨化炉辅料。

13、进一步的改进,所述石墨化炉辅料为石墨化炉覆盖料和石墨化炉电阻料中的一种,所述粘结剂为改质煤沥青。

14、本发明的有益效果为:

15、本发明的一种优质预焙阳极能够有效降低阳极炭块的空气/co2反应性,降低预焙阳极电阻率,降低炭阳极的消耗,减少co2排放量,提高电流效率。

本文地址:https://www.jishuxx.com/zhuanli/20240914/296499.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表