一种基于CSP产线的高表面质量Si≥0.05%酸洗钢的生产方法与流程

- 国知局

- 2024-09-14 14:59:48

本发明属于钢铁冶金生产,具体涉及一种基于csp产线的高表面质量si≥0.05%酸洗钢的生产方法。

背景技术:

1、随着我国社会经济的发展和制造业水平的不断提高,机械、汽车、家电等制造行业对钢材的要求也在不断提高,精度更高、更环保、更经济的钢材在市场上更具有竞争优势。csp产线生产薄规格热轧酸洗钢可实现“以热代冷”,降低终端用户的材料采购及加工成本,因此csp产线生产薄规格热轧酸洗钢已成为趋势。为了应对市场竞争,csp产线通过采取增加连铸钢通量(提高坯厚及拉速),提高轧制节奏的方式来降低制造成本,获得成本优势。但是大坯厚、高轧制节奏的方式给薄规格热轧酸洗钢的表面质量控制带来挑战。

2、热轧带钢从板坯加热、精轧直至卷取及其后的冷却过程中一直伴随着氧化,即带钢表面由一层氧化铁皮覆盖。热轧过程中带钢表面及轧辊表面处于复杂的工况:(1)工作辊与支承辊之间、工作辊与带钢之间形成接触疲劳;(2)工作辊在咬入过程中,温度会上升到500~600℃,并且由于空气和水的冷却以及通过工作辊体的传导,温度会迅速下降,处于反复冷热交变条件,形成热疲劳;(3)带钢相对于轧辊的前后滑作用形成粘着磨损及磨粒磨损。在精轧阶段,若轧制工况发生异常时(如轧辊表面发生劣化或者带钢表面氧化铁皮异常生长),带钢表层的氧化铁皮会被压入基体形成氧化铁皮压入缺陷,这种氧化铁皮压入缺陷在酸洗后表现为麻点或者麻坑缺陷,显著影响表面质量。

3、因此,如何降低氧化铁皮压入缺陷,得到高表面质量的酸洗钢,是csp产线生产薄规格热轧酸洗钢面临的技术难题。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术存在的不足,提供一种基于csp产线的高表面质量si≥0.05%酸洗钢的生产方法,对带钢表面氧化铁皮层、轧辊表面氧化膜、轧辊表面的热疲劳、接触疲劳及辊面磨损行为进行调控,改善csp产线氧化铁皮压入缺陷,得到高表面质量的si≥0.05%酸洗钢。

2、为解决本发明所提出的技术问题,本发明提供一种基于csp产线的高表面质量si≥0.05%酸洗钢的生产方法,包括以下步骤:

3、s1,钢水冶炼:经转炉冶炼、钢包精炼得到si≥0.05%酸洗钢的钢水,并根si≥0.05%酸洗钢的si、cr、p元素含量计算其si当量sieq=si+cr/3-p;

4、s2,板坯连铸:采用双流连铸,根据si≥0.05%酸洗钢的sieq选择双流连铸的模式及控制板坯的厚度;

5、s3,板坯加热:控制加热温度及加热时间;

6、s4,精轧:采用七机架精轧机组,双流板坯交叉轧制,通过精轧前除鳞-辊缝冷却-机架间除鳞-机架间冷却的复合冷却方式控制带钢表面温度,通过工作辊冷却控制轧辊表面温度,基于si≥0.05%酸洗钢的sieq采取不同的终轧温度;

7、s5,常规层流冷却、卷取、平整、酸洗涂油操作,得到酸洗钢成品。

8、上述方案中,所述si≥0.05%酸洗钢的化学成分按质量百分含量计为:c:0.04~0.06%,si:0.05~0.30%,mn:0.50~1.50%,p≤0.010%,s≤0.006%,cr:0.02~0.03%,ti:0.02~0.07%,nb:0.015~0.035%,als:0.02~0.05%,n≤0.006%,余量为铁和不可避免的杂质。

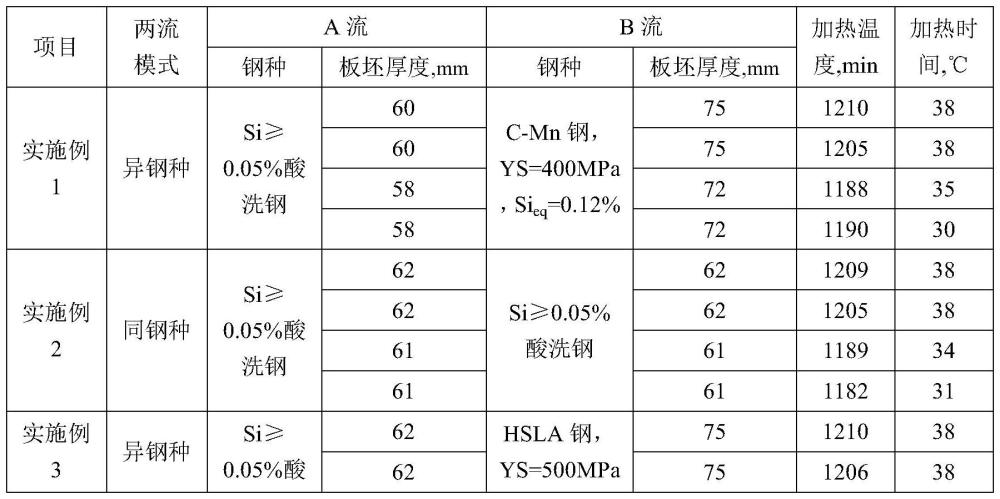

9、上述方案中,所述双流连铸分为异钢种模式和同钢种模式;异钢种模式时,其中一流为si≥0.05%酸洗钢,另一流为辅助钢,控制si≥0.05%酸洗钢板坯的厚度为58~60mm,辅助钢板坯的厚度为62~76mm;同钢种模式时,两流均为si≥0.05%酸洗钢,两流板坯的厚度均为61~62mm。

10、进一步地,所述辅助钢采用c-mn钢或微合金钢,其化学成分满足si当量值sieq≥0.1%,成品屈服强度≤500mpa。

11、上述方案中,所述si≥0.05%酸洗钢的sieq<0.1%时,双流连铸采用异钢种模式;sieq≥0.1%时,双流连铸采用异钢种模式或同钢种模式。

12、上述方案中,所述板坯加热温度为1180~1210℃,加热时间为30~40min。

13、上述方案中,所述双流板坯为异钢种时,精轧轧制单位内采用辅助钢种板坯进行烫辊;所述双流板坯为同钢种时,精轧轧制单位内采用任一流si≥0.05%酸洗钢进行烫辊。

14、上述方案中,所述双流板坯为异钢种时,si≥0.05%酸洗钢的轧制成品厚度为1.5~3.0mm,辅助钢的轧制成品厚度为4.0~8.0mm;所述双流板坯为同钢种时,两流si≥0.05%酸洗钢的轧制成品厚度均为1.5~3.0mm。

15、上述方案中,所述精轧过程si≥0.05%酸洗钢板坯按厚度3.0mm→2.0mm→1.8mm→1.5mm进行厚度过渡;双流板坯为异钢种时,轧制单位内si≥0.05%酸洗钢用于过渡的3.0mm规格的轧制数量≥1,2.0mm规格的轧制数量≥2,1.8mm规格的轧制数量≥2;双流板坯为同钢种时,轧制单位内si≥0.05%酸洗钢用于过渡的3.0mm规格的轧制数量≥2,2.0mm规格的轧制数量≥2,1.8mm规格的轧制数量≥2。

16、上述方案中,所述双流板坯为异钢种时,精轧轧制单位内的轧制序数≤6时,轧制间隙时间为60~65s,轧制序数>6时,轧制间隙时间为45~50s;所述双流板坯为同钢种时,精轧轧制单位内的轧制序数≤6时,轧制间隙时间为65~70s,轧制序数>6时,轧制间隙时间为50~55s。

17、上述方案中,所述精轧所用冷却水的cl-浓度≤300mg/l。

18、上述方案中,所述精轧前除鳞的压力为340~380bar。

19、上述方案中,所述辊缝冷却在精轧机组f1~f4机架投入,f1~f4各机架的辊缝冷却水流量为160~170m3/h。

20、上述方案中,所述机架间除鳞仅在si≥0.05%酸洗钢的sieq<0.1%时投入,精轧机组f1~f2机架间、f2~f3机架间的除鳞水压力均为155~165bar。

21、上述方案中,所述机架间冷却在精轧机组f1~f2机架间、f2~f3机架间、f3~f4机架间投入,冷却水流量均为140~150m3/h。

22、上述方案中,所述工作辊冷却在精轧机组f1~f7机架投入,f1~f4各机架的工作辊冷却水流量为0.50~0.60m3/(h·mm),f5~f7各机架的工作辊冷却水流量为0.32~0.38m3/(h·mm)。

23、上述方案中,所述si≥0.05%酸洗钢的sieq<0.1%时,精轧终轧温度为850~870℃;sieq≥0.1%时,精轧终轧温度为870~890℃。

24、上述方案中,所述精轧机组f2~f5机架投入辊缝润滑,f2机架的润滑油流量为75~80ml3/h,f3~f4各机架的润滑油流量为95~100ml3/h,f5机架的润滑油流量为55~60ml3/h。

25、上述方案中,所述精轧机组f2~f4机架采用离心铸造高速钢轧辊,通过精轧压下制度调节辊缝内轧辊表面的应力状态,使f2机架的单位面积轧制力≤310mpa,f3机架≤520mpa,f4机架≤730mpa。

26、本发明生产方法主要基于以下技术构思:

27、精轧阶段氧化铁皮压入缺陷与带钢表面氧化行为、轧辊表面氧化行为、辊缝的摩擦条件、带钢在辊缝的力学状态等因素直接相关。因此,对氧化铁皮压入缺陷控制的关键在于带钢表面氧化行为、轧辊表面氧化行为、辊缝的摩擦条件、带钢及轧辊在辊缝力学状态的综合控制。

28、在步骤s1中,据钢水中的si、cr、p元素含量计算si≥0.05%酸洗钢的si当量sieq=si+cr/3-p,原因在于钢中的化学元素会影响高温氧化行为和高温氧化动力学;si元素会在基体与氧化铁皮界面形成fe2sio4减少氧化皮与基体之间的错配,增加附着力、抑制起泡,从而避免起泡的氧化铁皮在轧辊轧制作用下被轧制折叠并沿轧制方向形成鱼鳞状的氧化铁皮压入;cr元素有类似作用,但是抗氧化铁皮起泡性弱于si元素;p会促进起泡,但是除了少量p强化钢或者耐候钢,钢种一般不有意添加p;本发明通过si当量sieq反映钢的抗氧化铁皮起泡性及抗氧化性,从而在后续流程实行不同的控制工艺,当钢种的sieq<0.1%,说明其抗氧化铁皮起泡性及抗氧化性较差,需要在轧制工序进行额外的优化控制。

29、在步骤s2中,采用双流连铸,根据si≥0.05%酸洗钢的sieq选择双流连铸的模式及控制板坯的厚度,si≥0.05%酸洗钢的sieq<0.1%时,双流连铸采用异钢种模式,sieq≥0.1%时,双流连铸采用异钢种模式或同钢种模式;原因在于后续精轧过程中,轧制单位前期通过烫辊在工作辊表面上形成薄且稳定的氧化层,该氧化层起到保护屏障的作用;为了生成并保持稳定的薄氧化层,需要进行合适的轧制计划,防止因连续的难轧钢卷过多(薄规格或高强度)而导致的过快磨损、劣化;当钢种的sieq<0.1%,钢的抗氧化铁皮起泡性及抗氧化性较差,采用辅助钢种交叉轧制并采用相对较薄的坯厚,可以延缓轧辊表面的劣化。

30、在步骤s3和s4中,通过板坯低温短时加热+精轧复合表面冷却方式降低带钢表面温度,抑制带钢表面氧化铁皮增厚、抑制带钢表面高价氧化物(fe2o3,硬相)的生长、抑制带钢表面的氧化铁皮起泡以及带钢对轧辊的热渗透;通过工作辊冷却降低轧辊表面温度,保证轧辊的热疲劳性能,通过轧制润滑降低轧制力并减缓轧辊表面氧化层的磨粒磨损、减少轧机振动;通过降低辊缝内轧辊表面单位面积轧制力提高轧辊氧化膜的服役性能,防止其提前失效、磨损并剥落。

31、在步骤s4中,根据si≥0.05%酸洗钢的sieq值含量采取不同的终轧温度及机架间除鳞水投入策略,原因在于带钢表面过冷会导致钢种微合金元素在轧钢时出现表面应变诱导析出,从而减少在低温冷却过程的析出,降低带钢的力学性能,因此低温终轧及机架间除鳞仅在sieq<0.1%时投入。

32、在步骤s4中,控制精轧水系统冷却水中的cl-的浓度,满足cl-≤300mg/l。原因在于轧钢过程中轧辊的热疲劳、接触疲劳、表面氧化及腐蚀同时出现,并且在表面退化机制中明显相互作用。轧辊的热疲劳裂纹和冷却水腐蚀这两种组合机制促进并增强了轧辊横向裂纹的互连,使辊基体脆化并加速轧辊材料碎片的掉落,因此限制冷却水中的cl-的浓度。

33、与现有技术相比,本发明的有益效果为:

34、本发明生产方法通过对带钢表面氧化铁皮层、轧辊表面氧化膜、轧辊表面的热疲劳、接触疲劳及辊面磨损行为进行调控,改善csp产线大坯厚、高轧制节奏条件下si≥0.05%酸洗钢表面氧化铁皮压入缺陷,得到高表面质量的si≥0.05%酸洗钢,实现了成本与质量的共赢。

本文地址:https://www.jishuxx.com/zhuanli/20240914/296622.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表