用于硬质聚氨酯泡沫的高性能复合阻燃剂及制备方法与流程

- 国知局

- 2024-09-19 14:44:43

本发明涉及阻燃防火材料,具体涉及一种用于硬质聚氨酯泡沫的高性能复合阻燃剂及制备方法。

背景技术:

1、聚氨酯泡沫是一类由异氰酸酯与聚多醇、聚多胺、聚醚和聚酯反应后得到的聚合物材料,具有轻质、隔热、隔声等特性,广泛用于家具、家装、玩具、服装、保温材料和隔音内衬等领域。由于聚氨酯泡沫的广泛适用性,其市场份额正逐年提升。2019年我国聚氨酯产品消费量约1150万吨(含溶剂),原材料出口逐年增加,是世界最大的聚氨酯生产和消费地区,市场进一步成熟,行业开始进入高质量发展的技术提升期。聚氨酯泡沫的化学结构中富含氧和氮元素,同时具备高度疏松多孔的聚合物结构,因此极易燃烧,其极限氧指数(loi)通常在19%左右,并且未能达到任何阻燃等级(ul-94),在国外素有“固体汽油”的别称。此外,聚氨酯燃烧时释放大量的有毒烟雾及其他有害物质(如丙烯腈、氢氰酸、氨氰酸和一氧化碳等),一旦形成燃烧,将造成极大的环境危害和经济损失。因此,增强聚氨酯泡沫材料的防火阻燃性能十分必要且迫切。

2、根据目前国标(如gb/t21558-2008、gb8624-2012)规定,绝热用硬质聚氨酯泡沫的loi值必须达到35%以上、阻燃等级必须达到国标b级以上,对于部分应用而言,该阻燃等级只增不减。根据目前已有的报道,在使用有机磷类阻燃剂的情况下,将聚氨酯泡沫的loi值提升至35%仍然是十分具有挑战性的研究工作,其原因主要归结于缺乏高效的协同阻燃体系。从材料复合的角度而言,聚氨酯泡沫的防火阻燃改性主要以反应型阻燃剂、阻燃助剂以及阻燃涂层等形式实现,三种改性体系在聚氨酯泡沫的阻燃和综合性能表现上各有优劣。单独使用上述某一种方案对聚氨酯泡沫进行改性都难以使其达到更好的阻燃性能,因此现有技术具有局限性。

技术实现思路

1、本发明是为了解决上述问题而进行的,目的在于提供一种用于硬质聚氨酯泡沫的高性能复合阻燃剂及制备方法。

2、本发明提供了一种高性能复合阻燃剂的制备方法,具有这样的特征,包括以下步骤:

3、s1、将粒径为50~120目的可膨胀石墨原料分散于水中,随后依次经过碱处理、硅烷化、以及植酸化操作后得到添加型阻燃剂;

4、s11、向可膨胀石墨原料和水的分散溶液中滴加氢氧化钠水溶液进行碱处理,直至分散溶液的ph值为6~9,随后经过水洗过滤后得到可膨胀石墨粗品;

5、s12、将硅烷偶联剂溶解于乙醇水溶液中制成硅烷化溶液,随后将可膨胀石墨粗品分散在硅烷化溶液中进行硅烷化接枝,其中硅烷化的反应温度为60~90℃,并持续1~2h;

6、s13、将硅烷化后的可膨胀石墨粗品再次经过水洗和过滤后分散于植酸水溶液中进行植酸化修饰,其中植酸化修饰的反应温度为70~90℃,并持续0.5~3h;

7、s14、将植酸化后的可膨胀石墨粗品最后一次经过水洗、过滤、以及干燥后得到化学改性的可膨胀石墨,即添加型阻燃剂;

8、s2、将均为液体的多元胺小分子和含苯膦酰基团的小分子经过本体缩合操作后得到反应型阻燃剂;

9、s21、向多元胺小分子内滴加含苯膦酰基团的小分子进行本体缩合反应,反应过程中逐渐生成不溶混合物;

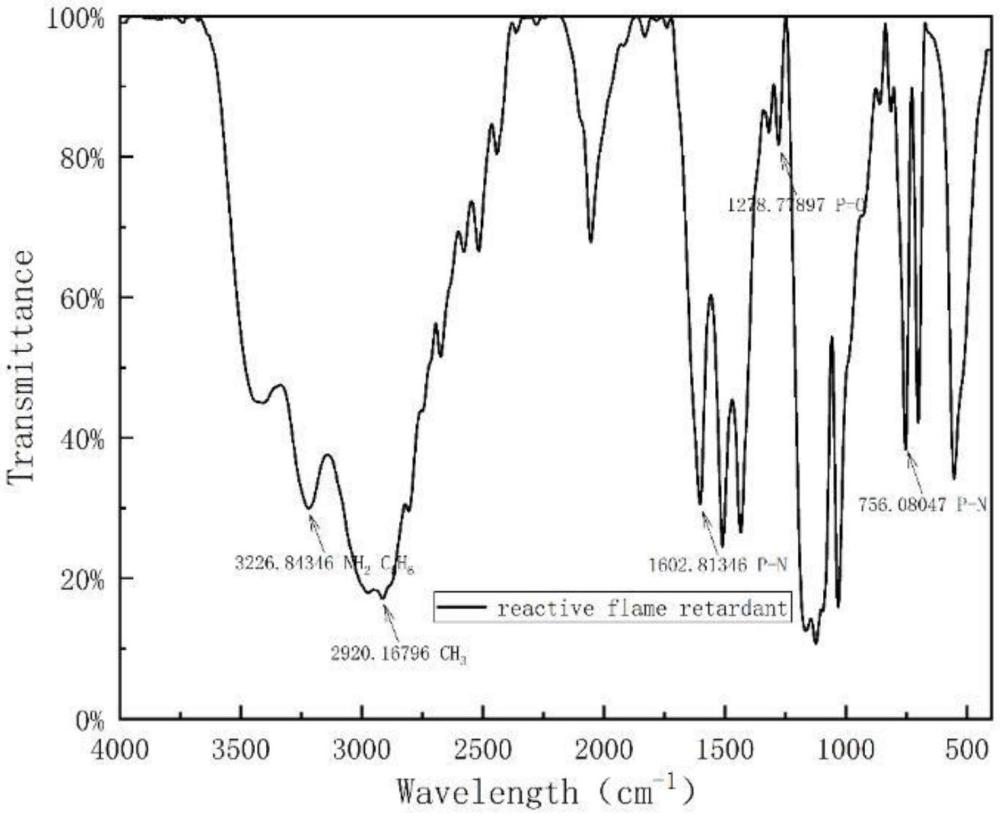

10、s22、将不溶混合物升温到200~230℃,并持续加热3~6h,得到磷氮苯系小分子液体,待磷氮苯系小分子液体冷却、凝固、以及粉碎后得到反应型阻燃剂;

11、s3、添加型阻燃剂与反应型阻燃剂组成高性能复合阻燃剂。

12、在本发明提供的高性能复合阻燃剂的制备方法中,还能够具有这样的特征:在步骤s11中,氢氧化钠水溶液的浓度为0.05~0.1mol/l。

13、在本发明提供的高性能复合阻燃剂的制备方法中,还能够具有这样的特征:在步骤s12中,乙醇水溶液中乙醇的体积为水的1.5~2倍,乙醇水溶液的质量为可膨胀石墨粗品质量的10~20倍。

14、在本发明提供的高性能复合阻燃剂的制备方法中,还能够具有这样的特征:在步骤s13中,硅烷偶联剂为kh550、kh560或kh570中的一种或多种,硅烷偶联剂的添加量为可膨胀石墨粗品质量的0.1~2倍。

15、在本发明提供的高性能复合阻燃剂的制备方法中,还能够具有这样的特征:在步骤s14中,植酸水溶液的浓度为0.5~2.5%,植酸水溶液的添加量为可膨胀石墨粗品质量的3~5倍。

16、在本发明提供的高性能复合阻燃剂的制备方法中,还能够具有这样的特征:在步骤s2中,多元胺小分子为乙二胺、丙二胺、丁二胺、1、2、3-丙三胺、二乙烯三胺、季戊四胺或对苯二胺、氯丙二胺中的一种或多种,含苯膦酰基团的小分子为苯膦酰二氯、苯膦酸、苯基磷二酰胺、苯氧基磷酰氯中的一种或多种。

17、在本发明提供的高性能复合阻燃剂的制备方法中,还能够具有这样的特征:在步骤s2中,多元胺小分子与含苯膦酰基团的小分子的摩尔比为1:2~2:1。

18、在本发明提供的高性能复合阻燃剂的制备方法中,还能够具有这样的特征:在步骤s2中,反应型阻燃剂的化学结构如下:

19、

20、其中,r3为苯基(ph-)或苯氧基(ph-o-)中的一种,r1和r2能为-(ch2)2-、-(ch2)3-、-ch2ch(nh2)ch2-、-ch(ch2nh2)ch2-、-ch-c(ch2nh2)2-ch-、-ch2-ph-ch2-等基团中的一种或两种。

21、本发明还提供了一种用于硬质聚氨酯泡沫的高性能复合阻燃剂,具有这样的特征:采用如上述任意一项的制备方法制备而成。

22、发明的作用与效果

23、根据本发明所涉及的高性能复合阻燃剂的制备方法,旨在选用化学改性的可膨胀石墨作为添加型阻燃剂,并选用人工合成的磷氮苯系小分子作为反应型阻燃剂,将其分别分散于硬质聚氨酯泡沫的前驱体中,使得发泡后即可达到阻燃剂在泡沫中的均匀分布以及获得更好的阻燃性能。

24、另外,本发明采用二元复合阻燃体系,通过将目前已知的具有良好阻燃作用的元素以及材料引入到聚氨酯大分子链和凝聚相中:(1)有效降低阻燃剂因迁移、析出而导致阻燃功能的下降的弊端,使阻燃效果更加全面、持久;(2)引入磷、氮、硅等具有优异阻燃性能的元素,且燃烧时不释放含卤气体,属于一类环保阻燃元素。使得本发明所制备的阻燃剂具有优异的阻燃性能,从而添加至硬质聚氨酯泡沫中后能够使硬质聚氨酯泡沫的极限氧指数(loi)达到35%以上,ul94燃烧等级达到v0级别,同时对硬质聚氨酯泡沫原有的力学性能和隔热性能的影响在可控范围±20%之内。

技术特征:1.一种高性能复合阻燃剂的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的高性能复合阻燃剂的制备方法,其特征在于:

3.根据权利要求1所述的高性能复合阻燃剂的制备方法,其特征在于:

4.根据权利要求1所述的高性能复合阻燃剂的制备方法,其特征在于:

5.根据权利要求1所述的高性能复合阻燃剂的制备方法,其特征在于:

6.根据权利要求1所述的高性能复合阻燃剂的制备方法,其特征在于:

7.根据权利要求1所述的高性能复合阻燃剂的制备方法,其特征在于:

8.根据权利要求1所述的高性能复合阻燃剂的制备方法,其特征在于:

9.一种用于硬质聚氨酯泡沫的高性能复合阻燃剂,其特征在于:采用如权利要求1~8任意一项所述的制备方法制备而成。

技术总结本发明提供了一种高性能复合阻燃剂的制备方法,包括以下步骤:S1、将粒径为50~120目的可膨胀石墨原料分散于水中,随后依次经过碱处理、硅烷化、以及植酸化操作后得到添加型阻燃剂;S3、添加型阻燃剂与反应型阻燃剂组成高性能复合阻燃剂。本发明通过将目前已知的具有良好阻燃作用的元素以及材料引入到聚氨酯大分子链和凝聚相中,有效降低阻燃剂因迁移、析出而导致阻燃功能的下降的弊端,使阻燃效果更加全面、持久,从而添加至硬质聚氨酯泡沫中后能够使硬质聚氨酯泡沫的极限氧指数达到35%以上,UL94燃烧等级达到V0级别,同时对硬质聚氨酯泡沫原有的力学性能和隔热性能的影响在可控范围±20%之内。技术研发人员:吴秋荣受保护的技术使用者:上海荣富新型材料有限公司技术研发日:技术公布日:2024/9/17本文地址:https://www.jishuxx.com/zhuanli/20240919/299985.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表