一种齿轮泵卸压结构的制作方法

- 国知局

- 2024-09-23 14:16:56

本技术涉及发动机齿轮泵,具体涉及一种齿轮泵卸压结构。

背景技术:

1、齿轮泵是汽车发动机润滑系统中的重要部件,其作用是将润滑油提高到一定压力后,强制地压送到发动机各零件的运动表面上,以实现润滑效果,即它是依靠泵缸与啮合齿轮间所形成的工作容积变化和移动来输送液体或使之增压的回转泵。齿轮泵由两个齿轮、泵壳与前后盖组成两个封闭空间,即包括泵壳及安装在泵壳内的主动轴、主动齿轮、从动轴和从动齿轮,当两个齿轮转动时,两个齿轮脱开侧的空间的体积从小变大,形成真空,将液体自泵壳的进入口吸入,齿轮啮合侧的空间的体积从大变小,而将液体挤入泵壳的排出口中;吸入腔与排出腔是靠两个齿轮的啮合线来隔开的,齿轮泵的排出口的压力完全取决于泵出口处阻力的大小。齿轮泵工作时,主动齿轮与从动齿轮之间产生困油区,困油区空间压缩产生高压润滑油。困油区内高压润滑油若向两侧排油不畅,困油区内油压会急剧增加,对齿轮泵的可靠性会产生严重影响。通常,会在齿轮泵的壳体上设置卸压槽,将困油区的高压润滑油排到卸压槽,从而降低困油区的高压润滑油对齿轮泵的影响;然而,齿轮泵的困油区的高压润滑油由于排油不及时,会影响齿轮泵的正常工作。

2、现有技术中,专利号为“202022096662.7”、专利名称为“齿轮泵、发动机及汽车”,公开了一种齿轮泵、发动机及汽车,包括壳体以及安装在壳体内的主动齿轮组件、从动齿轮组件和挡板;主动齿轮组件包括主动轴和安装在主动轴上的多个主动齿轮,从动齿轮组件包括从动轴和安装在从动轴上的多个从动齿轮,多个主动齿轮与多个从动齿轮之间一一相互啮合;挡板包括第一连接板、第二连接板和第三连接板,第一连接板安装在相邻主动齿轮之间,第三连接板安装在相邻从动齿轮之间,第二连接板连接在第一连接板和第三连接板之间,以使相邻主动齿轮之间、相邻从动齿轮之间和挡板围成第一卸压区。其通过相邻主动齿轮之间、相邻从动齿轮之间和挡板围成的第一卸压区,使得齿轮泵的困油区的润滑油及时排放,降低了困油区的润滑油的压力,避免了现有技术中困油区的润滑油仅从卸压槽排放,从而提高了齿轮泵的使用寿命。但是,在实际应用中,其存在以下缺点,多组相互啮合的主动齿轮和从动齿轮的设置,使齿轮间隙的机油无法填充第一卸压区,从而导致齿轮泵的空化率上升;高低压区的密封带宽度因油而比较窄,密封性能差,容积效率较低;困油区压力泄压到出油腔(高压区),造成高频压力波动。

技术实现思路

1、针对现有技术所存在的上述缺点,本实用新型要解决的技术问题是提供一种齿轮泵卸压结构,将泄油腔排出口设置在外腔,不会影响吸油腔充油过程,降低齿轮泵的空化率,保证了卸压效果,减少了振动和噪音。

2、为解决上述技术问题,本实用新型包括泵壳和设置在泵壳内的相互啮合的主动齿轮和从动齿轮,所述主动齿轮和从动齿轮将泵壳内腔分隔为吸油腔和出油腔,其结构特征是,所述泵壳内壁上开设有垂直于主动齿轮和从动齿轮端面的卸油孔,所述卸油孔设为盲孔且位于主动齿轮和从动齿轮啮合处的外部;所述泵壳上设置有与卸油孔的内端连通且两端分别向主动齿轮和从动齿轮延伸的卸油槽,所述卸油槽远离卸油孔的部位尺寸大于靠近卸油孔的部位尺寸;所述泵壳上还设置有平行于主动齿轮和从动齿轮端面且与卸油孔外部连通的储油腔室,所述储油腔室内设置有压力控制机构。

3、采用上述结构后,齿轮泵在工作时,首先,动力装置工作,驱动主动齿轮转动,从动齿轮随之转动,困油区形成初期,困油区与储油腔开始连通,然后,其中一个卸油槽与高压区的困油部位连通,另一个卸油槽与低压区的困油区连通,实现了短暂的平衡,避免了齿轮泵的振动和噪声,由于困油区容积未发生明显变化,压力未到压力控制机构的开启压力,储油腔室未泄油;最后,随着齿轮的转动,困油区的容积逐渐减少,困油区压力开始上升,当上升至一定压力值的时候,压力控制机构打开,将困油区内的机油从其出油口排出,从而降低困油区的压力。本实用新型将泄油腔排出口设置在外腔,不会影响吸油腔充油过程,降低齿轮泵的空化率,保证了卸压效果,减少了振动和噪音。

4、优选的,所述卸油孔位于主动齿轮和从动齿轮的分度圆之间。

5、优选的,所述卸油槽的一端与卸油孔连通后延伸至主动齿轮的齿根圆部,另一端延伸至从动齿轮的齿根圆部。

6、优选的,所述卸油槽位于齿轮圆部的部段设为弧状且与齿根部形状相适应。

7、优选的,所述储油腔室包括第一储油腔和第二储油腔,所述第一储油腔和第二储油腔的连通处位于卸油孔的外侧。

8、优选的,所述储油腔室与主动齿轮和从动齿轮的端面平行设置且位于卸油孔的外端。

9、优选的,所述储油腔室设为阶梯孔状结构,所述阶梯孔的小孔壁与卸油孔连通、大孔内安装有压力控制机构。

10、优选的,所述压力控制机构的出油端与外部连通。

11、优选的,所述压力控制机构包括螺接在储油腔室内壁上的螺堵,所述阶梯孔的大孔处内设置有封堵球,所述封堵球抵在阶梯孔的台阶处,所述封堵球和螺堵之间连接有弹簧。

12、优选的,所述封堵球的直径大于阶梯孔的小孔直径。

13、本实用新型通过在泵壳上开设的垂直于两个齿轮的卸油孔以及在泵壳上设置的与卸油孔内端连通的卸油槽,为困油区内的机油提供通道;通过装置泵壳设置与齿轮平行设置的储油腔室,并在储油腔室内壁上螺接螺堵,且在储油腔室的阶梯孔状的大孔内安装有封堵球,封堵球和螺堵之间连接弹簧,阶梯孔的小孔壁与卸油孔连通,确保当困油区压力达到一定压力值的时候,压力控制阀打开,将困油区内的机油排出;通过设置直径大于小孔直径的封堵球,确保了将封堵球顶压在阶梯孔的台阶处,用以封堵阶梯孔的小孔当困油区的压力。本实用新型将泄油腔排出口设置在外腔,不会影响吸油腔充油过程,降低齿轮泵的空化率,保证了卸压效果,减少了振动和噪音。

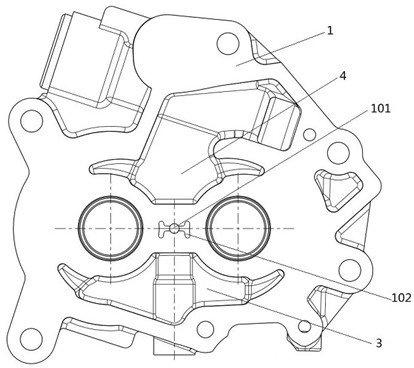

技术特征:1.一种齿轮泵卸压结构,包括泵壳(1)和设置在泵壳(1)内的相互啮合的主动齿轮和从动齿轮,所述主动齿轮和从动齿轮将泵壳(1)内腔分隔为吸油腔(3)和出油腔(4),其特征在于,所述泵壳(1)内壁上开设有垂直于主动齿轮和从动齿轮端面的卸油孔(101),所述卸油孔(101)设为盲孔且位于主动齿轮和从动齿轮啮合处的外部;所述泵壳(1)上设置有与卸油孔(101)的内端连通且两端分别向主动齿轮和从动齿轮延伸的卸油槽(102),所述卸油槽(102)远离卸油孔(101)的部位尺寸大于靠近卸油孔(101)的部位尺寸;所述泵壳(1)上还设置有平行于主动齿轮和从动齿轮端面且与卸油孔(101)外部连通的储油腔室(5),所述储油腔室(5)内设置有压力控制机构(6)。

2.根据权利要求1所述的齿轮泵卸压结构,其特征在于,所述卸油孔(101)位于主动齿轮和从动齿轮的分度圆之间。

3.根据权利要求1所述的齿轮泵卸压结构,其特征在于,所述卸油槽(102)的一端与卸油孔(101)连通后延伸至主动齿轮的齿根圆部,另一端延伸至从动齿轮的齿根圆部。

4.根据权利要求3所述的齿轮泵卸压结构,其特征在于,所述卸油槽(102)位于齿轮(2)圆部的部段设为弧状且与齿根部形状相适应。

5.根据权利要求1所述的齿轮泵卸压结构,其特征在于,所述储油腔室(5)包括第一储油腔和第二储油腔,所述第一储油腔和第二储油腔的连通处位于卸油孔(101)的外侧。

6.根据权利要求1所述的齿轮泵卸压结构,其特征在于,所述储油腔室(5)与主动齿轮和从动齿轮的端面平行设置且位于卸油孔(101)的外端。

7.根据权利要求6所述的齿轮泵卸压结构,其特征在于,所述储油腔室(5)设为阶梯孔状结构,所述阶梯孔的小孔壁与卸油孔(101)连通、大孔内安装有压力控制机构(6)。

8.根据权利要求7所述的齿轮泵卸压结构,其特征在于,所述压力控制机构(6)的出油端与外部连通。

9.根据权利要求7所述的齿轮泵卸压结构,其特征在于,所述压力控制机构(6)包括螺接在储油腔室(5)内壁上的螺堵(601),所述阶梯孔的大孔处内设置有封堵球(602),所述封堵球(602)抵在阶梯孔的台阶处,所述封堵球(602)和螺堵(601)之间连接有弹簧(603)。

10.根据权利要求9所述的齿轮泵卸压结构,其特征在于,所述封堵球(602)的直径大于阶梯孔的小孔直径。

技术总结本技术公开了一种齿轮泵卸压结构,包括泵壳和设置在泵壳内的相互啮合的主动齿轮和从动齿轮,主动齿轮和从动齿轮将泵壳内腔分隔为吸油腔和出油腔,泵壳上开设有垂直于主动齿轮和从动齿轮端面的卸油孔,卸油孔设为盲孔且位于主动齿轮和从动齿轮啮合处的外部;泵壳上设置有与卸油孔的内端连通且两端分别向主动齿轮和从动齿轮延伸的卸油槽,卸油槽远离卸油孔的部位尺寸大于靠近卸油孔的部位尺寸;泵壳上还设置有平行于主动齿轮和从动齿轮端面且与卸油孔外部连通的储油腔室,储油腔室内设置有压力控制机构。通过设置储油腔室等结构,将泄油腔排出口设置在外腔,降低齿轮泵的空化率,保证了卸压效果,减少了振动和噪音。技术研发人员:蒋剑雄,刘洋,侯帅受保护的技术使用者:潍柴动力股份有限公司技术研发日:20231102技术公布日:2024/9/19本文地址:https://www.jishuxx.com/zhuanli/20240923/301916.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表