一种L型煤层气顶板水平井排采管柱结构的制作方法

- 国知局

- 2024-09-23 14:27:00

本技术属于煤矿安全及煤层气勘探与开发,涉及一种l型煤层气顶板水平井排采管柱结构,该结构适用于提高l型顶板水平煤层气井的产气效果、减少检泵和修井次数。

背景技术:

1、地面瓦斯预抽是治理煤矿瓦斯灾害的有效手段,在实现煤矿采掘前瓦斯超前抽采的同时,加快释放煤层中的瓦斯压力,显著提高煤矿采煤生产效益。同时抽采出的煤层气作为一种清洁能源,也是对常规天然气的有效地补充。

2、对于我国广泛发育的碎软低渗强突煤层,采用直井或穿煤层水平井进行抽采,往往由于煤层碎软、渗透率低,难以建立稳定有效的大面积导流通道。而从煤层顶板打水平井能较好的解决这一问题,通过将水平段布置在煤层顶板一定范围内使排采井与煤层建立稳定有效的导流系统,克服碎软低渗煤层对开采煤层气不利的孔裂隙条件。l型煤层气水平井具有单井控制面积大、导流能力强、单井产量高、抽采率高以及对地形交通等的适应性强的特点,因此从地面采用l型顶板水平井进行瓦斯抽采是矿井区域瓦斯预抽消突的有效途径。

3、l型煤层气顶板水平井抽采煤层气虽然具有显著优势,但由于其技术推广时间短,钻井施工过程中需控制水平段井眼轨迹与煤层的距离,不能过远和过近,因而水平段钻井施工过程中需要间隔性见煤以确保水平段井眼轨迹与煤层的距离保持在设计范围内。因此顶板水平井仍有部分井段处于煤层之中,这是排采过程中煤粉进入套管内先天条件。

4、在井身结构上,煤层气开发过程中使用的l型顶板水平井一般为三开结构,完井射孔压裂后由于没有对接直井,因此排采设备安装在l型顶板水平井的生产套管内。该井型排采设备的安装需要考虑抽采产气效果、设备的长期稳定性和经济成本。因此经济、合理的管柱结构既能保障良好的产气效果,又能减少检泵修井次数,保证设备的长期稳定运行。

5、目前,l型煤层气顶板水平井排采管柱结构易出现管柱偏磨严重甚至断裂的问题,伴随抽采泵泵效下降较快使得检泵修井次数较多,影响了煤层气排采的连续性,进而导致产气量下降。

技术实现思路

1、本实用新型的目的在于,提供一种l型煤层气顶板水平井排采管柱结构,以解决现有l型煤层气顶板水平井排采管柱结构易出现管柱偏磨严重甚至断裂以及抽采泵泵效下降较快导致的产气量下降且不稳定的问题。

2、为了实现上述目的,本实用新型采用如下技术方案予以解决:

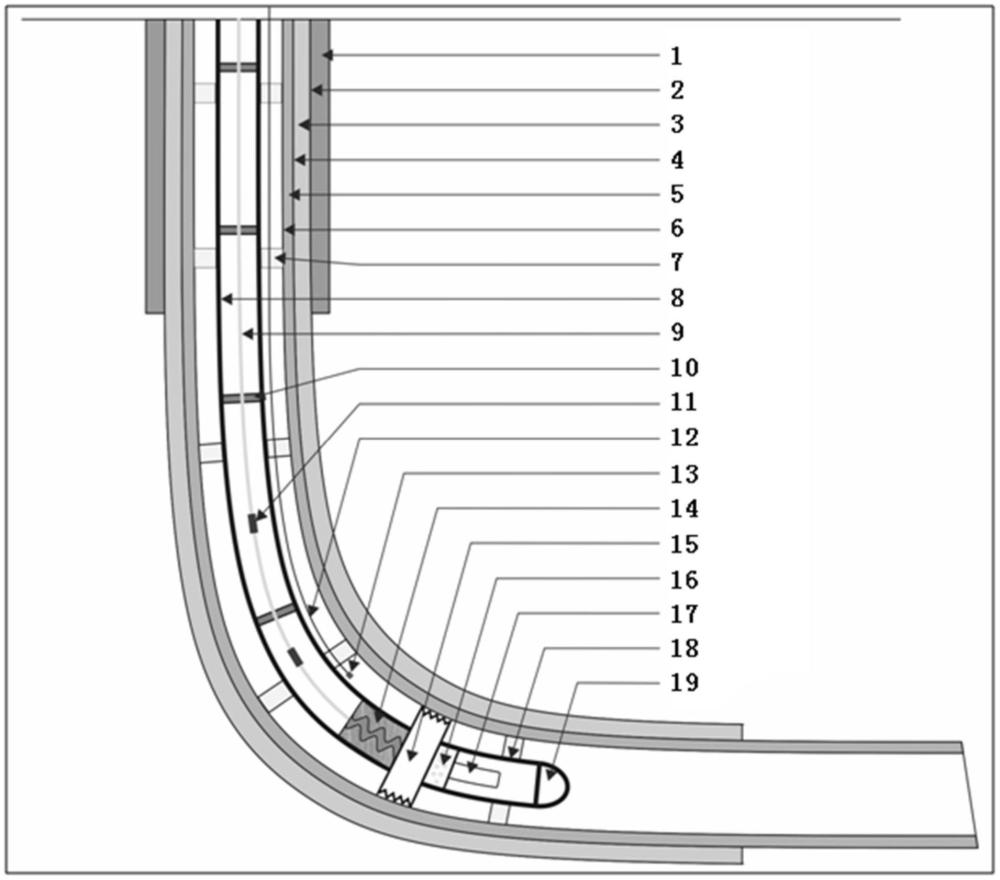

3、一种l型煤层气顶板水平井排采管柱结构,包括l型的表层套管串、l型的技术套管串、l型的生产套管串、电缆保护器、l型的油管串、l型的抽油杆串、电缆、井下压力计、排采泵、锚定结构、筛管、中心管串、沉砂管串和封堵部件;

4、所述表层套管串的内部安装技术套管串和生产套管串,表层套管串外部设有一开固井水泥,表层套管串与技术套管串之间设置有二开固井水泥,所述技术套管串与生产套管串设置有三开固井水泥;其他部件均置于生产套管串内;排采泵与油管串下端相连接,所述油管串下端还依次连接有锚定结构、筛管、中心管串、沉砂管串和封堵部件;电缆通过电缆保护器固定于油管串外侧,所述井下压力计与电缆相连接紧贴于排采泵上部的油管串上,所述抽油杆串通过多个抽油杆扶正器安装在油管串内,抽油杆串的下端连接排采泵。

5、进一步的,所述排采泵为螺杆泵,固定于油管串的下端,排采泵的下端与锚定结构相连接;排采泵的理论最大排水量不低于地层产水量的120%;排采泵的吸入口设置在与目标煤层垂直距离10~15m范围内,泵挂位置上下20m内全角变化率不大于5°/30m,井斜角不超过80°。

6、进一步的,所述油管串采用外径73mm/89mm油管依次进行连接而成。

7、进一步的,所述抽油杆串采用的抽油杆规格为直径22mm/25mm的实心抽油杆,造斜点以上由抽油杆一根接一根连接而成;造斜点以下8m~16m之间的抽油杆处装一个随转导向;对于全角变化率小于3°的井段,抽油杆串每隔30~40m加装1个随转导向;对于全角变化率3°/30m~7°/30m的井段,抽油杆串每隔16~30m加装1个随转导向;对于全角变化率大于6°/30m的井段,抽油杆串每隔8~10m加装1个随转导向。

8、进一步的,所述电缆保护器每隔9~10m安装一个直至安装到井下压力计的上部10~12m处不再安装;抽油杆扶正器在井斜角小于45°井段每隔9~10m安装一个,井斜角大于45°以上井段每4~5m安装一个。

9、进一步的,所述井下压力计安装在距排采泵顶端3~5m处。

10、进一步的,所述筛管顶端与锚定结构相连接,直径为73mm。

11、进一步的,所述中心管串与筛管顶端相连接,中心管串整体穿插在沉砂管串,中心管串为直径25mm的空心管,长度为15~20m。

12、进一步的,所述封堵部件为倒锥状结构。本实用新型的有益效果是:

13、1、该l型的管柱结构针对l型煤层气顶板水平井设计,对l型煤层气顶板水平井适应性强;

14、2、精细化的随转导向和扶正器安装能大幅降低井下油管和抽油杆的偏磨程度;

15、3、筛管、中心管和沉砂管合理有效的组合能有效将煤粉、压裂支撑剂与排采气液分离,降低固相颗粒对排采泵的磨损;

16、4、该套管柱结构通过提高井下排采设备的稳定性和排采的连续性,进而提高l型水平井的产气效果。

17、5、结构简单、易于操作安装,管柱结构总体价格低。

18、综上,本实用新型更加适合l型煤层气顶板水平井井身结构特点的排采管柱结构,通过优化管柱构件结构和分布,提高该井型排水产气的适用性、稳定性和产气量。

技术特征:1.一种l型煤层气顶板水平井排采管柱结构,其特征在于,包括l型的表层套管串(2)、l型的技术套管串(4)、l型的生产套管串(6)、电缆保护器(7)、l型的油管串(8)、l型的抽油杆串(9)、电缆(12)、井下压力计(13)、排采泵(14)、锚定结构(15)、筛管(16)、中心管串(17)、沉砂管串(18)和封堵部件(19);

2.如权利要求1所述的l型煤层气顶板水平井排采管柱结构,其特征在于,所述排采泵(14)为螺杆泵,固定于油管串(8)的下端,排采泵(14)的下端与锚定结构(15)相连接;排采泵(14)的理论最大排水量不低于地层产水量的120%;排采泵(14)的吸入口设置在与目标煤层垂直距离10~15m范围内,泵挂位置上下20m内全角变化率不大于5°/30m,井斜角不超过80°。

3.如权利要求1所述的l型煤层气顶板水平井排采管柱结构,其特征在于,所述油管串(8)采用外径73mm/89mm油管依次进行连接而成。

4.如权利要求1所述的l型煤层气顶板水平井排采管柱结构,其特征在于,所述抽油杆串(9)采用的抽油杆规格为直径22mm/25mm的实心抽油杆,造斜点以上由抽油杆一根接一根连接而成;造斜点以下8m~16m之间的抽油杆处装一个随转导向(11);对于全角变化率小于3°的井段,抽油杆串(9)每隔30~40m加装1个随转导向(11);对于全角变化率3°/30m~7°/30m的井段,抽油杆串(9)每隔16~30m加装1个随转导向(11);对于全角变化率大于6°/30m的井段,抽油杆串(9)每隔8~10m加装1个随转导向(11)。

5.如权利要求1所述的l型煤层气顶板水平井排采管柱结构,其特征在于,所述电缆保护器(7)每隔9~10m安装一个直至安装到井下压力计(13)的上部10~12m处不再安装;抽油杆扶正器(10)在井斜角小于45°井段每隔9~10m安装一个,井斜角大于45°以上井段每4~5m安装一个。

6.如权利要求1所述的l型煤层气顶板水平井排采管柱结构,其特征在于,所述井下压力计(13)安装在距排采泵(14)顶端3~5m处。

7.如权利要求1所述的l型煤层气顶板水平井排采管柱结构,其特征在于,所述筛管(16)顶端与锚定结构(15)相连接,直径为73mm。

8.如权利要求1所述的l型煤层气顶板水平井排采管柱结构,其特征在于,所述中心管串(17)与筛管(16)顶端相连接,中心管串(17)整体穿插在沉砂管串(18),中心管串(17)为直径25mm的空心管,长度为15~20m。

9.如权利要求1所述的l型煤层气顶板水平井排采管柱结构,其特征在于,所述封堵部件(19)为倒锥状结构。

技术总结本技术公开了一种L型煤层气顶板水平井排采管柱结构,包括L型的表层套管串、L型的技术套管串、L型的生产套管串、电缆保护器、L型的油管串、L型的抽油杆串、电缆、井下压力计、排采泵、锚定结构、筛管、中心管串、沉砂管串和封堵部件;表层套管串内部安装技术套管串和生产套管串,表层套管串外部设一开固井水泥,表层套管串与技术套管串之间设有二开固井水泥,技术套管串与生产套管串设置有三开固井水泥;其他部件均置于生产套管串内;排采泵与油管串下端相连,油管串下端还依次连接有锚定结构、筛管、中心管串、沉砂管串和封堵部件;电缆固定于油管串外侧。本技术能够提高井型排水产气的适用性、稳定性和产气量。技术研发人员:丁聪聪,王成,赵文斌,王正喜受保护的技术使用者:中煤科工西安研究院(集团)有限公司技术研发日:20240115技术公布日:2024/9/19本文地址:https://www.jishuxx.com/zhuanli/20240923/302943.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表