一种tray盘自动分盘上料模组的制作方法

- 国知局

- 2024-09-23 14:29:23

本技术涉及物料自动输送领域,尤其是涉及一种tray盘自动分盘上料模组。

背景技术:

1、tray盘又称料盘,用于盛放加工零部件的载具,在加工或检测过程中,tray盘用于承载待加工以及加工后、合格以及不合格物料产品,物料产品在加工或检测过程中处于多个工位上,所以需要对tray盘进行输送。tray盘的输送主要由三部分组成,即tray盘的分盘取出、运送、和空tray盘的收集。

2、目前,现有的tray盘分盘方式主要采用以下两种:第一种是纯人工操作,将tray盘逐个摆放到对应工位上,这存在自动化程度低、工作效率低、人工成本高的缺点;第二种是通过机械手加吸盘组合将tray盘逐个摆放到对应工位上,这种方式虽然实现了自动化操作,但是存在制造成本高的缺点,造成额外生产成本的增加。

技术实现思路

1、有鉴于此,本实用新型的目的在于提供一种tray盘自动分盘上料模组,结构布局简单,实现了自动化批量分盘动作,提高工作效率。

2、为实现上述目的,本实用新型采用以下内容:

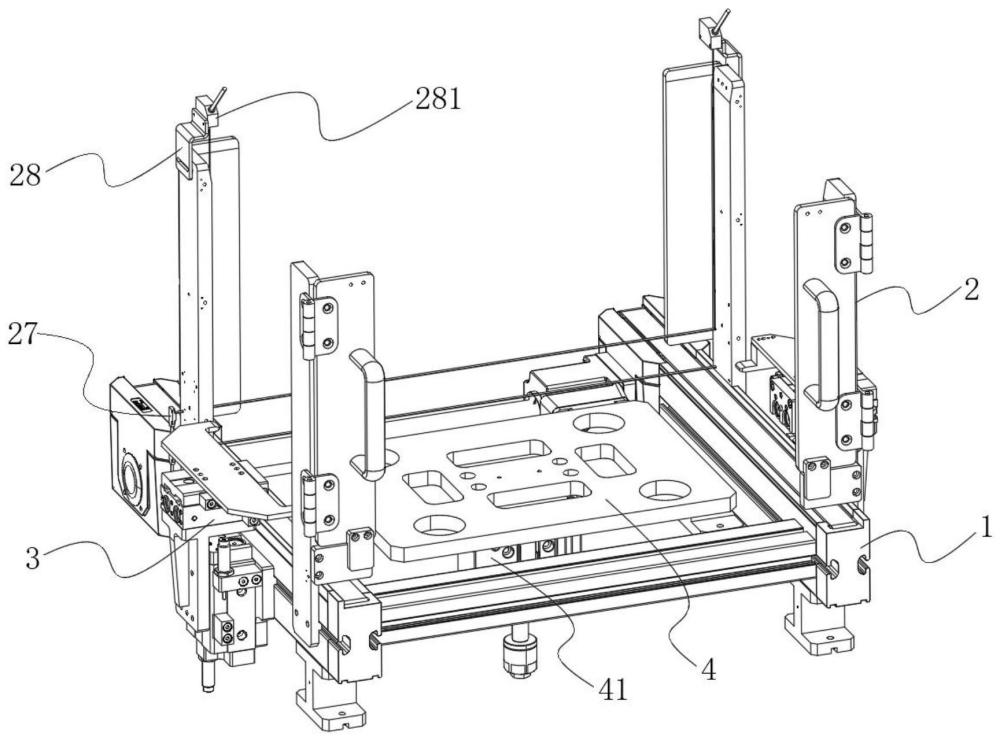

3、本实用新型提供的一种tray盘自动分盘上料模组,它包括:

4、出料输送线;

5、放料仓,其位于出料输送线的上方,用于存放多组堆叠的tray盘,所述放料仓包括两两对称设置并构成围合结构的四组角架,所述角架的下部与出料输送线之间留有可供一个tray盘通过的缝隙;

6、两个分盘机构,对称设置在出料输送线传送方向的两侧,其包括垂直工作气缸以及设于垂直工作气缸输出端上的水平工作气缸,所述水平工作气缸的输出端上连接一分盘板,所述分盘板的内侧向外延伸形成有插体;

7、抬升板体,其位于放料仓的下方,其底部通过连接一抬升气缸实现上下升降。

8、根据本实用新型提供的一种tray盘自动分盘上料模组,所述角架包括竖直连接于所述出料输送线外侧的主架体,所述主架体外侧垂直设置有限位挡体,所述限位挡体的底端与出料输送线之间留有可供一个tray盘通过的缝隙。也就是说,角架的横截面形状呈一个“l”型,如此将四个角架按四角分布从而构成一个用于竖直存放多组堆叠的tray盘的放料仓区域,并且在出料输送线的传输作用下可将放料仓内分盘后最下方的tray盘从限位挡体底端的缝隙处输送出去,完成自动上料。

9、进一步的,至少有一对所述角架上的限位挡体与主架体之间是采用合页铰链的方式进行活动连接的。传统方式,tray盘是一个接一个的从放料仓的上方依次向下叠放在放料仓内的,但是由于放料仓具有一定的高度,对于人工叠放tray盘的工作模式而言,这会增加工作人员的工作强度、降低工作效率;而通过上述设计,使得角架可打开,从而方便工作人员能够从放料仓的侧部将堆叠好的批量tray盘摆放至放料仓内,使得准备工作变得尤为方便简单。

10、更进一步的,在位于所述出料输送线传送方向起始位置的两组所述角架上:所述限位挡体与主架体之间采用合页铰链的方式进行活动连接,于所述主架体的外侧下部垂直设置有处于所述限位挡体下方的阻挡体。理论上而言,四个角架均可设计成可打开的模式,但是出于制造成本以及加工制作难度上的考虑,优选是选择将位于出料输送线传送方向起始位置的两组角架设计成合页铰链连接的活动打开形式。

11、更进一步的,所述阻挡体上设置有磁件,并于所述限位挡体的下部外设置有用于与磁件配合的吸附体。一般是利用合页铰链之间形成的摩擦力来实现主架体与限位挡体之间的稳定性,可是摩擦力调大之后,限位挡体与主架体之间不能够很顺畅地转动了;而通过上述设计,利用磁件与吸附体的磁性吸附作用,使得限位挡体可以快速旋转至与主架体相垂直的状态,并可保持限位挡体的稳定性。

12、更进一步的,在位于所述出料输送线传送方向起始位置的两组所述角架上:所述限位挡体的中部外设置有拉手件。如此,方便工作人员通过拉手件控制限位挡体的旋转。

13、根据本实用新型提供的一种tray盘自动分盘上料模组,在位于所述出料输送线传送方向结束位置的两组所述角架上:两个所述主架体的下部外各设置有放料仓物料感应器。如此,通过放料仓物料感应器自动判断放料仓内是否顺利完成出料。

14、进一步的,在位于所述出料输送线传送方向结束位置的两组所述角架上:两个所述主架体的顶部均通过传感器支架安装有一竖直向下并朝着所述放料仓底部工作的料盘感应器。如此,利用料盘感应器自动判断放料仓内tray盘的剩余情况,便于提示工作人员进行及时补料。

15、基于上述方案,还包括设于所述出料输送线外部的竖直中转移运机构,所述竖直中转移运机构包括一竖直驱动模组,所述竖直驱动模组的输出端上水平设置一移运输送线,所述移运输送线能够向上运动至与所述出料输送线平齐的位置;所述移运输送线传送方向的两侧对称设置有两个夹紧机构。如此,利用竖直中转移运机构承接从出料输送线处输送出来的tray盘,并将其向下输送至下一工位,提高设备的自动化程度。

16、进一步的,所述移运输送线的两端两侧各设置有进出料感应器。如此,利用进出料感应器自动检测是否有tray盘进入到移运输送线上以及tray盘是否顺利从移运输送线上输送出去。

17、与现有技术相比,本实用新型具有如下技术效果:本实用新型结构简单、设计合理。通过将叠置的待分离tray盘放置于放料仓内,抬升板体顶起叠置的待分离tray盘至预设位置,两个分盘机构靠近待分离tray盘,并使分盘板上的插体对应插进倒数第二个tray盘外边侧上的预留槽内,接着抬升板体执行下降动作,使得倒数第一个tray盘被分离出来,抬升板体带动着此分离出来的tray盘下落至出料输送线上,最后由出料输送线输送出去,重复上述步骤,将叠置的待分离tray盘一一分离。该tray盘自动分盘上料模组置能够实现对批量叠置的待分离tray盘的分盘工作,自动化程度高,提高了工作效率,并且成本较低。

技术特征:1.一种tray盘自动分盘上料模组,其特征在于,包括:

2.根据权利要求1所述的一种tray盘自动分盘上料模组,其特征在于,所述角架包括竖直连接于所述出料输送线外侧的主架体,所述主架体外侧垂直设置有限位挡体,所述限位挡体的底端与出料输送线之间留有可供一个tray盘通过的缝隙。

3.根据权利要求2所述的一种tray盘自动分盘上料模组,其特征在于,至少有一对所述角架上的限位挡体与主架体之间是采用合页铰链的方式进行活动连接的。

4.根据权利要求3所述的一种tray盘自动分盘上料模组,其特征在于,在位于所述出料输送线传送方向起始位置的两组所述角架上:所述限位挡体与主架体之间采用合页铰链的方式进行活动连接,于所述主架体的外侧下部垂直设置有处于所述限位挡体下方的阻挡体。

5.根据权利要求4所述的一种tray盘自动分盘上料模组,其特征在于,所述阻挡体上设置有磁件,并于所述限位挡体的下部外设置有用于与磁件配合的吸附体。

6.根据权利要求5所述的一种tray盘自动分盘上料模组,其特征在于,在位于所述出料输送线传送方向起始位置的两组所述角架上:所述限位挡体的中部外设置有拉手件。

7.根据权利要求2所述的一种tray盘自动分盘上料模组,其特征在于,在位于所述出料输送线传送方向结束位置的两组所述角架上:两个所述主架体的下部外各设置有放料仓物料感应器。

8.根据权利要求7所述的一种tray盘自动分盘上料模组,其特征在于,在位于所述出料输送线传送方向结束位置的两组所述角架上:两个所述主架体的顶部均通过传感器支架安装有一竖直向下并朝着所述放料仓底部工作的料盘感应器。

9.根据权利要求1至8任意一项所述的一种tray盘自动分盘上料模组,其特征在于,还包括设于所述出料输送线外部的竖直中转移运机构,所述竖直中转移运机构包括一竖直驱动模组,所述竖直驱动模组的输出端上水平设置一移运输送线,所述移运输送线能够向上运动至与所述出料输送线平齐的位置;所述移运输送线传送方向的两侧对称设置有两个夹紧机构。

10.根据权利要求9所述的一种tray盘自动分盘上料模组,其特征在于,所述移运输送线的端部两侧各设置有进出料感应器。

技术总结本技术公开了一种tray盘自动分盘上料模组,包括出料输送线;放料仓,其位于出料输送线的上方,用于存放多组堆叠的tray盘,放料仓包括两两对称设置并构成围合结构的四组角架,角架的下部与出料输送线之间留有可供一个tray盘通过的缝隙;两个分盘机构,对称设置在出料输送线传送方向的两侧,其包括垂直工作气缸以及设于垂直工作气缸输出端上的水平工作气缸,水平工作气缸的输出端上连接一分盘板,分盘板的内侧向外延伸形成有插体;抬升板体,其位于放料仓的下方,其底部通过连接一抬升气缸实现上下升降。本技术的tray盘自动分盘上料模组置能够实现对批量叠置的待分离tray盘的分盘工作,自动化程度高,提高了工作效率,并且成本较低。技术研发人员:茆苏雷,李青华,吴忠伟受保护的技术使用者:苏州谦翼德智能科技有限公司技术研发日:20240126技术公布日:2024/9/19本文地址:https://www.jishuxx.com/zhuanli/20240923/303143.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表