受力桩、用于生产该受力桩的模具以及包含该受力桩的组合护岸的制作方法

- 国知局

- 2024-09-23 14:39:30

本技术涉及河道护岸桩领域,尤其涉及一种受力桩、生产该受力桩的模具,以及包含该受力桩的组合护岸。

背景技术:

1、在现有技术及公知常识中,采用离心成型的工艺制备混凝土预制桩已经是一项成熟的工艺。以四川大学出版社出版的《管桩简明手册》(廖振中编著,2012年10月第一版及第一次印刷)为例,其记载了离心成型工艺生产混凝土管桩的一般流程,包括预先在特定模具中放置钢筋笼,合模后使用离心机使模具高速旋转,利用离心力使游动的混凝土在管模内有序排列,形成有密实混凝土层的管桩成品,其强度要远远高于采用挤压等工艺制作而成的混凝土桩体;但基于离心成型的特点,由这种工艺制作而成的混凝土管桩必然会具有离心孔。对于混凝土预制桩的形状,通常包括了传统的方形、圆形横截面的预制桩,以及不规则横截面的异形桩。

2、对于异形桩而言,最常见的使用方式就是通过“受力桩+插板”的方式形成组合护岸。以申请公布号为cn107366254a的中国发明专利申请为例,该申请公开了若干种离心成型的异形受力桩,这些受力桩具有共同的特点,即包括了左右两侧的插槽,相邻两受力桩间隔一定距离,在二者之间加入插板,可以有效降低挤土效应。本实用新型图1a绘示了一种典型的异形桩与插板的组合护岸,包括受力桩的桩体100’和插板300’,桩体100’的两侧端面设置有对称的梯形卡槽,插板300’的两端也设置成与上述梯形卡槽形状相互匹配的形状。当组合护岸进行连接时,插板300’的两端分别与两端的桩体100’通过梯形结构靠接。在进行具体施工时,插板300’的两端分别与两端的桩体100’之间预设一定的容错间隙,以使得插板300’的安装具有一定的容错度,即使施工工艺存在偏差,也能使整个护岸仍然有较好的成型面效果、力学性能以及连接稳定性。然而,当两个桩体100’因施工工艺导致间距较大时,插板300’就可能处于一种极端情况,即:插板300’更贴近某一端的桩体100’移动,如图1b所示;此时,插板300’将明显脱离另一端的桩体100’,形成较大间隙,使得组合护岸的连接不稳定,并且成型面会形成明显的瑕疵,整个护岸的力学性能也将大打折扣。

3、另一方面,由于插板的长度通常小于受力桩的长度,在施工时需要通过施工工艺来控制插板打入泥土的深度,以保证受力桩与插板桩暴露在外的高度基本一致,获得比较好的成型面效果;而为了实现插板桩打入泥土深度可控这一目的,一种现有技术是在受力桩两侧的卡槽中设置单独的凸台,凸台可以在模具中与受力桩一体成型,也可以在受力桩制作完成后,另行在卡槽内合适的深度打孔后安装。该凸台用于托住插板的一端,插板插在两个受力桩之间,则插板的两端均被两侧的凸台托住,既能够在施工时定位,又能够使受力桩与插板的连接更加可靠。但是,这种单独设置的凸台结构过于单薄,当插板抵靠在凸台上时,插板由于受到打桩机向下的力,非常容易将凸台压裂甚至压断。该技术问题同样有待解决。

4、而为了解决上述技术问题,势必需要对现有的异形横截面受力桩及插板的形状、结构进行较大改进,而这种改进又存在一个前提,那就是混凝土受力桩都会涉及到脱模的问题,无论对形状、结构如何改进,最终要能够采用传统脱模方式完成脱模,相关的技术方案才有在现实中生产、实施的可能性。以上这些问题,需要在一项完整的技术方案中同时解决。

技术实现思路

1、为了解决背景技术中提出的技术问题,本实用新型提供了一种受力桩、生产该受力桩的模具,以及包含该受力桩的组合护岸。为便于说明,本实用新型中所述“上”、“下”、“左”、“右”、“横”、“竖”、“水平”、“垂直”等词汇,均指相关技术特征在对应附图中绘示的方向或方位;当然,在部分特殊场景下,上述规则可能不适用,本实用新型均会在特殊场景下进行特别说明。若在上述前提下,对技术方案的理解仍存歧义,则按照本领域技术人员的通常理解进行解释。

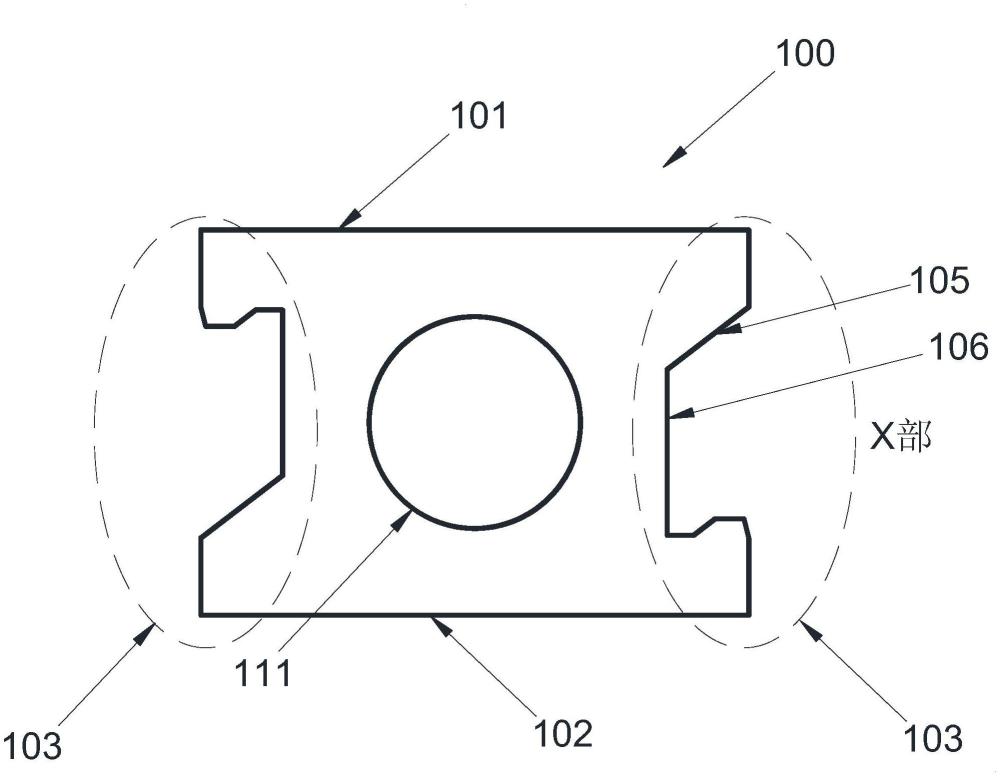

2、本实用新型提供一种受力桩,包括桩体,所述桩体具有第一成型面、第二成型面,所述桩体的两侧均设置有卡槽,每个所述卡槽均沿所述桩体的长度方向延伸设置,其特征在于:每个所述卡槽至少具有上端,所述上端包括顺次连接并在各连接处形成交线的第一上槽侧面、上槽底面、第二上槽侧面、第三上槽侧面;每个所述卡槽的上端还包括凸起,所述第三上槽侧面构成所述凸起上靠近所述卡槽内部的一个面;所述上槽底面、所述第二上槽侧面与所述第三上槽侧面共同形成连接凹部;在所述桩体两侧的两个所述凸起中,其中一个所述凸起与所述第一成型面的距离大于其与所述第二成型面的距离,另一个所述凸起与所述第二成型面的距离大于其与所述第一成型面的距离。

3、优选地,所述第一上槽侧面与所述上槽底面之间的夹角为α,所述第二上槽侧面与所述第三上槽侧面之间的夹角为γ,所述α角、γ角的取值范围满足90°<α≤138°且α+γ>270°。

4、进一步优选地,所述α角的取值范围还应满足α≥120°。

5、进一步优选地,所述γ角的取值范围还应满足γ≤150°。

6、进一步优选地,所述上槽底面与所述第二上槽侧面之间的夹角为β,所述β角的取值范围为80°≤β≤120°。

7、进一步优选地,所述桩体还具有离心圆孔,所述桩体两侧的所述卡槽的形状相同且相对于所述离心圆孔的中轴线呈中心对称分布。

8、优选地,每个所述卡槽还具有下端;每个所述卡槽的上端沿所述桩体长度方向自上而下的正投影面为s1,每个所述卡槽的下端沿所述桩体长度方向自下而上的正投影面为s2,所述s2位于所述上端与所述下端的交界处,所述s2中与所述s1不重合的部分为s0,所述s0形成支撑面;所述支撑面构成所述下端的一部分且贴近所述上端。

9、进一步优选地,每个所述卡槽的下端包括顺次连接并在各连接处形成交线的第一下槽侧面、下槽底面、第二下槽侧面。

10、进一步优选地,每个所述卡槽的下端包括弧形侧面。

11、本实用新型还提供两种用于生产所述受力桩的模具。

12、其中一种模具,所述模具包括上模、下模,所述上模、下模之间具有合模面;所述上模、下模合模后,所述模具的内表面横截面能够同时与前述受力桩的第一成型面、第二成型面以及每个所述卡槽的上端的横截面向匹配。

13、其中另一种模具,所述模具包括上模、下模,所述上模、下模之间具有合模面;所述上模、下模合模后,所述模具一端的内表面横截面能够同时与前述受力桩的第一成型面、第二成型面以及每个所述卡槽的上端的横截面匹配,所述模具另一端的内表面横截面能够同时与前述受力桩的第一成型面、第二成型面以及每个所述卡槽的下端的横截面匹配。

14、本实用新型还提供两种包含所述受力桩的组合护岸。

15、其中一种组合护岸,包括前述桩体以及多个插板,每个所述桩体与每个所述插板顺次交替连接;每个所述插板的两端分别插接在两个所述桩体相向的两个所述卡槽内;所述插板的两端均为插接端,每个所述插接端的形状与每个与之对应的所述卡槽的上端的形状相匹配;每个所述插接端均设有用于和所述上端的连接凹部相匹配的连接凸部,以及用于和所述上端的凸起相匹配的凹坑。

16、其中另一种组合护岸,包括前述桩体以及多个插板,每个所述桩体与每个所述插板顺次交替连接;每个所述插板的两端分别插接在两个所述桩体相向的两个所述卡槽内;所述插板的两端均为插接端,每个所述插接端的形状与每个与之对应的所述卡槽的上端的形状相匹配;每个所述插接端均设有用于和所述上端的连接凹部相匹配的连接凸部,以及用于和所述上端的凸起相匹配的凹坑;所述插板底面的两端分别抵靠在与所述插板插接的两个所述桩体各自的支撑面上。

17、采用本实用新型的技术方案,至少可以实现如下技术效果:

18、1、采用在受力桩两侧设置特殊形状与结构的卡槽,既能够实现插板与受力桩的稳定连接,又能够使插板与受力桩之间保持合理的间隙,不至于出现因施工工艺误差导致的插板桩过于偏向一边的情况,使整个护岸的可靠性、力学性能以及施工容错度均得到了提高。

19、2、该受力桩的卡槽形状虽采用特殊的异形设计,但却能够使用传统的脱模方法完成脱模,兼顾了生产便利性,能够实现稳定量产。

20、3、特定实施例中,受力桩两侧卡槽的上端与下端采用不同的横截面,二者交汇之处形成了支撑面,能够使插板桩稳定地抵靠在支撑面上,而该支撑面不同于现有技术中单独制作的凸台型支撑件,现有技术中的凸台作为支撑件,因其结构单薄,容易在施工中受到打桩机较大的向下的力从而裂开或断开;而采用本实用新型中的结构,由于支撑面本质上是受力桩下端的一部分且位于受力桩上端横截面与下端横截面交汇处,因此其依附于完整的受力桩下端,结构稳固,不会因为施工发生断裂,使组合护岸的整体强度得到了有效保障。

本文地址:https://www.jishuxx.com/zhuanli/20240923/303758.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。