一种冷氢化流化床用硅粉连续加料系统的制作方法

- 国知局

- 2024-09-23 14:42:14

本申请涉及多晶硅冷氢化生产,特别是涉及一种冷氢化流化床用硅粉连续加料系统。

背景技术:

1、冷氢化工艺采用冷氢化流化床作为硅粉、四氯化硅和氢气的反应设备,将四氯化硅与氢气混合形成混合气体并进行加热,然后通入到冷氢化流化床中,利用气相流动流体的作用,吹动冷氢化流化床内的硅粉悬浮起来,使硅粉具有某些流体表观特征(即硅粉流态化),然后在2.5mpa至3.5mpa、550℃至700℃的条件下反应生成三氯氢硅,其中,冷氢化流化床内的反应温度需要保持稳定。

2、现有技术中主要采用间歇加料的方式,这是由于现有技术中粉体流量调节阀密封性较差,且加料系统需要3.0mpa的压力,存在泄露问题导致现有技术中不能通过粉体流量调节阀实现硅粉的连续进料,只能采用密封性较高的蝶阀,而蝶阀仅能够实现开启与关闭,并不能调节硅粉流量,导致现有技术中只能采用间歇加料的方式。

3、具体地,现有技术中的间歇式加料系统(参见图1)主要包括硅粉仓10、冷氢化流化床20和蝶阀30,冷氢化流化床20内需要保持3.0mpa、550℃的工作条件,在生产过程中,通过蝶阀30开关,将硅粉仓10内的大量硅粉按一定比例间歇加入冷氢化流化床20,硅粉仓10内的硅粉温度较低,而冷氢化流化床20内的温度较高,间歇加入且冷的大量硅粉与冷氢化流化床20内热的反应气混合,二者之间存在温差,导致冷氢化流化床20内的温度变化波动较大,也就是说,在将硅粉间歇加入到冷氢化流化床20内时,冷氢化流化床20内的温度会下降,随着反应的进行,温度上升,硅粉随着反应被消耗,然后进行下一次硅粉间歇加料,此时温度又下降,如此循环生产,冷氢化流化床20内的温度高低变化波动,且硅粉按一定比例间歇加料会影响冷氢化流化床20的负荷,导致冷氢化流化床20的负荷也在高低变化波动。

4、冷氢化流化床20内温度和负荷的波动会严重影响反应状态,冷氢化流化床20内易发生沟流或局部死床现象,也会导致反应速率变慢,转化率、收率降低,进而导致冷氢化流化床20的产量降低。

技术实现思路

1、基于此,有必要针对现有技术中,冷氢化流化床采用硅粉间歇加料的方式致使冷氢化流化床内的温度和负荷变化波动较大,导致冷氢化流化床内易发生沟流或局部死床现象,也会导致反应速率变慢,转化率、收率降低,进而导致冷氢化流化床的产量降低的问题。本申请提供一种冷氢化流化床用硅粉连续加料系统,通过自主设计的密封给料器,在实现流量调节可控的基础上,克服现有技术中星型给料器、粉体流量调节阀等装置的密封性问题,同时,利用补压氢气在气动输料器与冷氢化流化床之间形成的流通气流将硅粉输送至冷氢化流化床内,使得本申请能够实现硅粉连续加料,保证温度与负荷的稳定,从而保证反应状态稳定,能够防止出现发生沟流或局部死床现象,还能够避免因温度与负荷的波动导致反应速率变慢,转化率、收率降低的问题,保证冷氢化流化床产量稳定输出。

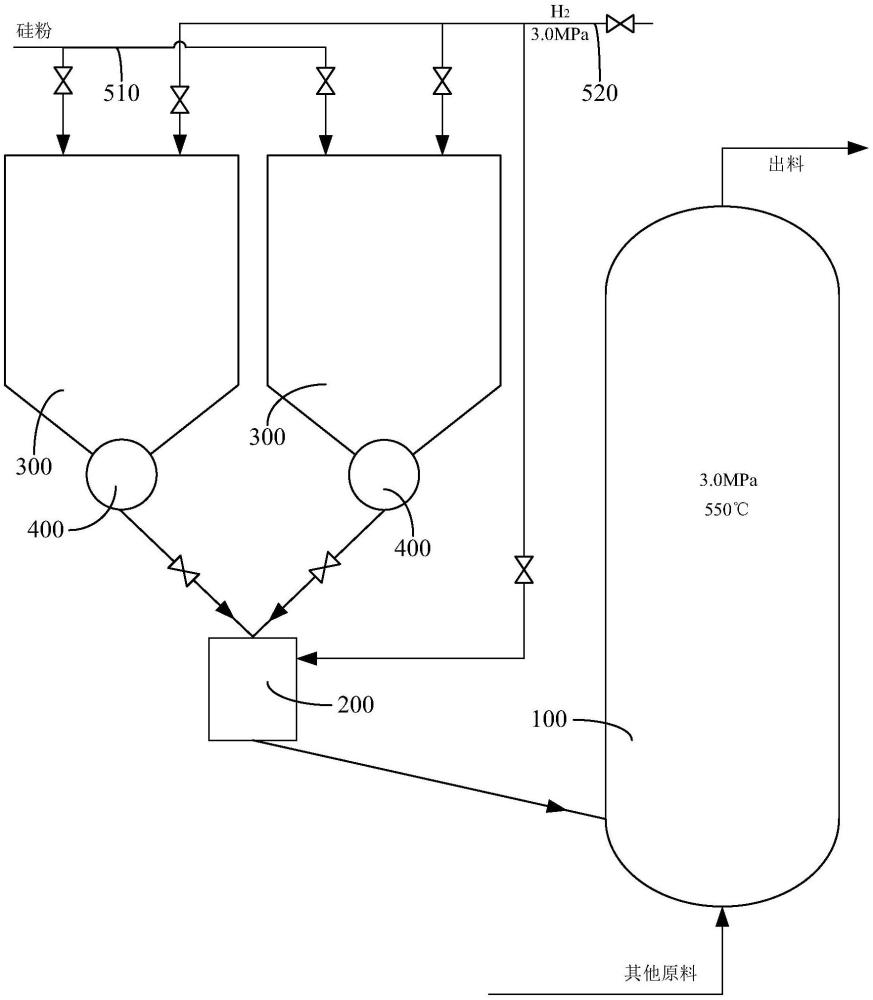

2、一种冷氢化流化床用硅粉连续加料系统,包括冷氢化流化床、气动输料器、两个密封硅粉仓和两个密封给料器,所述密封硅粉仓连接有硅粉进料管道和氢气压力为3.0mpa的氢气管道,所述密封给料器包括叶轮转子、磁力联轴器a、磁力联轴器b、驱动机构和密封壳体,所述密封壳体具有上下连通的流道、与所述流道连通的第一腔室、与所述流道密封的第二腔室,所述叶轮转子设置于所述流道,所述磁力联轴器a设置于所述第一腔室,且与所述叶轮转子相连,所述磁力联轴器b设置于所述第二腔室,且与所述磁力联轴器a磁力耦合匹配,所述驱动机构与所述磁力联轴器b相连,所述密封硅粉仓底部的下料口与所述流道相连,所述流道与所述气动输料器的粉体入口相连,所述气动输料器的气动进口与所述氢气管道相连,所述气动输料器的出口与所述冷氢化流化床的硅粉进口相连。

3、本申请采用的技术方案能够达到以下有益效果:

4、本申请实施例公开的一种冷氢化流化床用硅粉连续加料系统中,通过自主设计的密封给料器,在实现流量调节可控的基础上,克服现有技术中星型给料器、粉体流量调节阀等装置的密封性问题,同时,利用补压氢气在气动输料器与冷氢化流化床之间形成的流通气流将硅粉输送至冷氢化流化床内。本申请通过密封给料器和气动输料器代替现有技术中的蝶阀,且密封给料器的密封性非常好,且整个加料过程处于全密封状态,能够避免泄露问题,能够解决现有技术中因泄露问题而不能通过星型给料器、粉体流量调节阀实现硅粉的连续进料的问题,并且通过密封给料器能够实现输送硅粉的流量调节,从而使得本申请能够实现硅粉连续加料,并根据冷氢化流化床内的负荷需求调整硅粉流量,如此,实现冷氢化流化床的连续加料,避免冷氢化流化床间歇进料而导致温度和负荷波动,通过连续加料保证冷氢化流化床内温度与负荷的稳定,从而保证冷氢化流化床内的反应状态稳定,能够防止出现发生沟流或局部死床现象,还能够避免因温度与负荷的波动导致反应速率变慢,转化率、收率降低的问题,从而避免因温度与负荷的波动而影响冷氢化流化床的产量,避免冷氢化流化床的产量降低,保证冷氢化流化床产量稳定输出。

5、附图说明

6、图1为现有技术中间歇式加料系统的示意图;

7、图2为本申请实施例中公开的一种冷氢化流化床用硅粉连续加料系统的示意图;

8、图3为本申请实施例中公开的气动输料器的示意图;

9、图4为本申请实施例中公开的密封壳体的示意图;

10、图5为本申请实施例中公开的密封壳体的剖视示意图;

11、图6为本申请实施例中公开的密封硅粉仓和密封给料器的示意图;

12、图7为图6的剖视示意图;

13、图8为图7的局部放大示意图。

技术特征:1.一种冷氢化流化床用硅粉连续加料系统,其特征在于,包括冷氢化流化床、气动输料器、两个密封硅粉仓和两个密封给料器,所述密封硅粉仓连接有硅粉进料管道和氢气压力为3.0mpa的氢气管道,所述密封给料器包括叶轮转子、磁力联轴器a、磁力联轴器b、驱动机构和密封壳体,所述密封壳体为一体成型件,所述密封壳体具有上下连通的流道、与所述流道连通的第一腔室、与所述流道密封的第二腔室,所述叶轮转子设置于所述流道,所述磁力联轴器a设置于所述第一腔室,且与所述叶轮转子相连,所述磁力联轴器b设置于所述第二腔室,且与所述磁力联轴器a磁力耦合匹配,所述驱动机构与所述磁力联轴器b相连,所述密封硅粉仓底部的下料口与所述流道相连,所述流道与所述气动输料器的粉体入口相连,所述气动输料器的气动进口与所述氢气管道相连,所述气动输料器的出口与所述冷氢化流化床的硅粉进口相连。

2.根据权利要求1所述的一种冷氢化流化床用硅粉连续加料系统,其特征在于,所述气动输料器包括汇总管道、与所述汇总管道相连的气动管道和两个粉体管道,所述气动管道与所述汇总管道相对相连设置,两个所述粉体管道设置于所述气动管道两侧。

3.根据权利要求2所述的一种冷氢化流化床用硅粉连续加料系统,其特征在于,所述粉体管道与所述气动管道之间的夹角≤30°。

4.根据权利要求2所述的一种冷氢化流化床用硅粉连续加料系统,其特征在于,所述粉体管道与所述汇总管道相连接处呈扩口状。

5.根据权利要求1所述的一种冷氢化流化床用硅粉连续加料系统,其特征在于,每个所述密封硅粉仓的所述硅粉进料管道和所述氢气管道均设置有蝶阀。

6.根据权利要求1所述的一种冷氢化流化床用硅粉连续加料系统,其特征在于,所述气动输料器的粉体入口、气动进口处均设置有蝶阀。

7.根据权利要求1所述的一种冷氢化流化床用硅粉连续加料系统,其特征在于,所述气动输料器的出口与所述冷氢化流化床的硅粉进口具有高度差,且在高度方向上,所述气动输料器的出口位于所述冷氢化流化床的硅粉进口上方。

技术总结本申请涉及一种冷氢化流化床用硅粉连续加料系统,叶轮转子设置于流道,磁力联轴器A设置于第一腔室,且与叶轮转子相连,磁力联轴器B设置于第二腔室,驱动机构与磁力联轴器B相连,密封硅粉仓底部的下料口与流道相连,流道与气动输料器的粉体入口相连,气动输料器的气动进口与氢气管道相连,气动输料器的出口与冷氢化流化床的硅粉进口相连。通过自主设计的密封给料器,在实现流量调节可控的基础上,克服现有技术中星型给料器、粉体流量调节阀等装置的密封性问题,同时,利用补压氢气在气动输料器与冷氢化流化床之间形成的流通气流将硅粉输送至冷氢化流化床内,使得本申请能够实现硅粉连续加料,保证温度与负荷的稳定。技术研发人员:赵昌喜,张志强,马驰受保护的技术使用者:宁夏润阳硅材料科技有限公司技术研发日:20231107技术公布日:2024/9/19本文地址:https://www.jishuxx.com/zhuanli/20240923/303940.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表