一种车用内饰件GMT热塑材料领域的新型热塑装置的制作方法

- 国知局

- 2024-09-23 14:55:24

本技术涉及车用内饰件gmt热塑材料的加工制板线烘房,具体地说,是一种车用内饰件gmt热塑材料领域的新型热塑装置。

背景技术:

1、本技术对传统的生产方法存在着对能耗和空气污染(材料高温分解裂变及天然气不充分燃烧产生的有害气体)有一定的改善作用。主要产生原因是风道热风单一的流通模式(上下对吹式、上吹下吸式或下吹上吸式),特别是加工厚型产品,需完全依靠热量从外往里渗透才能达到中间芯层的烘透的“烙饼”模式,所以普遍存在以下三个问题:

2、1、对产品工艺造成影响:着对产品表面加热烘烤过度,而使材料分解气化,单位重量减少,材料成型刚性不足;

3、2、对环境造成影响:克重耗失的同时,污染的空气影响操作员工身体健康及未经处理的外排造成大气污染;

4、3、对能耗的影响:后续加工工序带来二次加热的能耗损失,同时板结的材料容易产生偏移、褶皱等问题。

技术实现思路

1、针对上述问题,本实用新型技术是选取各个模式的优劣创新组合其中二种或三种模式。从而使在完全满足产品工艺需求的同时,大大降低高温气化造成的空气污染,改善了员工的操作环境和保护了他们的身心健康,同时提高的热利用率,降低了天然气的能耗。本实用新型是通过以下技术方案来实现的:

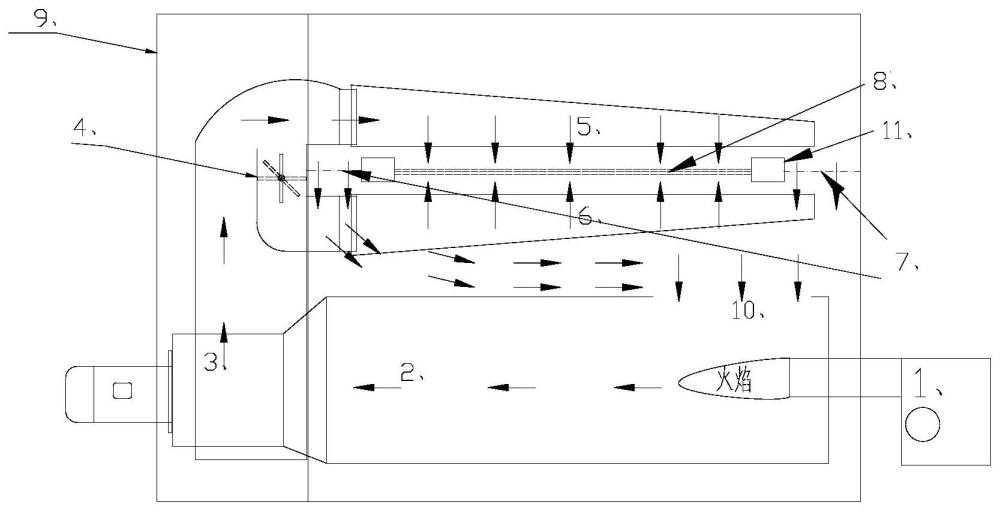

2、本实用新型公开了一种车用内饰件gmt热塑材料领域的新型热塑装置,包括传送内饰件的导轨和相对于导轨吹风的至少2个以上的吹风单元,吹风单元包括燃烧器、与燃烧器相连的燃烧室的一端、与燃烧室另一端相连的循环风机、与循环风机相连的转换通道,与转换风道的两个出风口相连的上风管和下风管,上风管的下表面开设有上风道孔,下风管的上表面开设有下风道孔,上风管、下风管与转弯通道之间形成的腔隙用于导轨带动内饰件通过。

3、作为进一步地改进,本实用新型所述的吹风单元位于烘房中,导轨包括左导轨和右导轨,左导轨与转换风道之间设有可开启和封闭的翻板门,右导轨与烘房内壁之间设有可开启和封闭的旁通门。

4、作为进一步地改进,本实用新型所述的当翻板门和旁通门均关闭,上风管通风,吹风单元为上吹下吸的结构模式;当翻板门和旁通门均打开,上风管和下风管均通风,吹风单元为上下对吹的结构模式。

5、作为进一步地改进,本实用新型所述的燃烧室上方开有冷风进口,用于经过上风道孔和下风道孔的空气经过。

6、作为进一步地改进,本实用新型所述的上风管与下风管之间的距离是12-25cm。

7、作为进一步地改进,本实用新型所述的烘房内设有2组呈180度反向设置的吹风单元。

8、作为进一步地改进,本实用新型所述的烘房设有至少3个以上,各独立烘房之间通过导轨连通,第一个烘房上开设有导轨入口,最后一个烘房上开设有导轨出口。

9、作为进一步地改进,本实用新型所述的至少3个以上的烘房组成烘房组,烘房组内吹风单元为依次正向反向交错设置。

10、作为进一步地改进,本实用新型所述的燃烧器连通燃烧室的入口处设有滤网,烘房外表面包覆有保温棉。

11、作为进一步地改进,本实用新型所述的烘房组共有4组,前2组为上吹下吸的结构模式,后2组为上下对吹的结构模式。一般为4组一组合,也不限于权利要求范围内,可根据生产需求增加或减少。

12、本实用新型的有益效果如下:

13、1、本实用新型技术中热风风道吹吸不同组合符合和利用材料延伸、收缩及热塑时各临界点吸热特点,使车用内饰件gmt热塑材料烘烤里外一致、物理指标稳定有利延续加工;

14、2、本实用新型技术中热风风道吹吸不同组合改变(或改善)原靠不断炙烤表面达到中间芯层烤透的烙饼模式(即上下对吹),利用材料很好的通透性能,将上层的空气在循环风机的作用下穿透材料,将源源不断的热量从材料上表面开始横向穿过中间芯层及下表面达到烤化热塑材料的作用,减少物料的流逝,保障单位重量的稳定;

15、3、本实用新型技术中热风风道吹吸不同组合使上吹下吸烘房内热风单向流通性增加,热效能提高,提高生产效率在保证材料中间芯层每根丙纶烘透,单位能耗降低。据数据综合分析使用该新设备生产速度可提高30~40%。

技术特征:1.一种车用内饰件gmt热塑材料领域的新型热塑装置,其特征在于,包括传送内饰件的导轨和相对于导轨吹风的至少2个以上的吹风单元,所述的吹风单元包括燃烧器、与燃烧器相连的燃烧室的一端、与燃烧室另一端相连的循环风机、与循环风机相连的转换通道,与转换风道的两个出风口相连的上风管和下风管,所述的上风管的下表面开设有上风道孔,所述的下风管的上表面开设有下风道孔,所述的上风管、下风管与转弯通道之间形成的腔隙用于导轨带动内饰件通过。

2.根据权利要求1所述的车用内饰件gmt热塑材料领域的新型热塑装置,其特征在于,所述的吹风单元位于烘房中,所述的导轨包括左导轨和右导轨,所述的左导轨与转换风道之间设有可开启和封闭的翻板门,所述的右导轨与烘房内壁之间设有可开启和封闭的旁通门。

3.根据权利要求1或2所述的车用内饰件gmt热塑材料领域的新型热塑装置,其特征在于,当翻板门和旁通门均关闭,所述的上风管通风,吹风单元为上吹下吸的结构模式;当翻板门和旁通门均打开,所述的上风管和下风管均通风,吹风单元为上下对吹的结构模式。

4.根据权利要求3所述的车用内饰件gmt热塑材料领域的新型热塑装置,其特征在于,所述的燃烧室上方开有冷风进口,用于经过上风道孔和下风道孔的空气经过。

5.根据权利要求3所述的车用内饰件gmt热塑材料领域的新型热塑装置,其特征在于,所述的上风管与下风管之间的距离是12-25cm。

6.根据权利要求2所述的车用内饰件gmt热塑材料领域的新型热塑装置,其特征在于,所述的烘房内设有2组呈180度反向设置的吹风单元。

7.根据权利要求6所述的车用内饰件gmt热塑材料领域的新型热塑装置,其特征在于,所述的烘房设有至少3个以上,各独立烘房之间通过导轨连通,所述的第一个烘房上开设有导轨入口,最后一个烘房上开设有导轨出口。

8.根据权利要求6所述的车用内饰件gmt热塑材料领域的新型热塑装置,其特征在于,所述的至少3个以上的烘房组成烘房组,所述的烘房组内吹风单元为依次正向反向交错设置。

9.根据权利要求6所述的用内饰件gmt热塑材料领域的新型热塑装置,其特征在于,所述的燃烧器连通燃烧室的入口处设有滤网,所述的烘房外表面包覆有保温棉。

10.根据权利要求2或7或8或9所述的车用内饰件gmt热塑材料领域的新型热塑装置,其特征在于,所述的烘房组共有4组,前2组为上吹下吸的结构模式,后2组为上下对吹的结构模式。

技术总结本技术公开了一种车用内饰件GMT热塑材料领域的新型热塑装置,包括传送内饰件的导轨和相对于导轨吹风的至少2个以上的吹风单元,吹风单元包括燃烧器、与燃烧器相连的燃烧室的一端、与燃烧室另一端相连的循环风机,本技术技术中热风风道吹吸不同组合符合和利用材料延伸、收缩及热塑时各临界点吸热特点,使车用内饰件GMT热塑材料烘烤里外一致、物理指标稳定有利延续加工;本技术技术中热风风道吹吸不同组合使上吹下吸烘房内热风单向流通性增加,热效能提高,提高生产效率在保证材料中间芯层每根丙纶烘透,单位能耗降低。据数据综合分析使用该新设备生产速度可提高30~40%。技术研发人员:陈荣枝,张斌,殷松,潘建伟,章宝林,何斐鲁受保护的技术使用者:浙江华江科技股份有限公司技术研发日:20231230技术公布日:2024/9/19本文地址:https://www.jishuxx.com/zhuanli/20240923/304809.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表