一种用于气体处理的湿法脱硫装置及其湿法脱硫方法与流程

- 国知局

- 2024-10-09 16:09:47

本发明属于脱硫工艺,具体涉及一种用于气体处理的湿法脱硫装置及其湿法脱硫方法。

背景技术:

1、脱硫工艺是指通过物理、化学或生物方法将油田伴生气(天然气)或烟气中的硫化物去除的技术,根据脱硫过程是否加水和脱硫产物的干湿形态,脱硫工艺主要可以分为湿法、干法和半干法三大类,湿法脱硫是指利用含有吸收剂的溶液或浆液在湿状态下脱硫和处理脱硫产物,在湿法脱硫过程中,油田伴生气(天然气)中的硫化氢与吸收剂溶液中的碱性物质发生化学反应,生成单质硫,从而达到脱硫的目的,湿法脱硫工艺在脱除硫化物的同时,还能去除伴生气(天然气)的其他酸性物质,有利于减少设备腐蚀、人身伤害或环境污染,该技术不仅限于油田站场伴生气(天然气)中硫化氢的处理,还可应用于燃煤电厂、钢铁、化工、有色金属等行业,以及城市垃圾焚烧和生物质发电等新兴领域中含硫气体的净化处理。

2、在申请号为202310597249.4的专利中公开了一种湿法脱硫装置及其工艺,该申请通过第一挡杆和第二挡杆的设置,因箱体内呈线性阵列状焊接有第一挡杆和第二挡杆,第二挡杆位于第一挡杆的下方位置,第二挡杆与第一挡杆呈交错状设置,第二挡杆和第一挡杆均位于喷头的下方位置,第二挡杆和第一挡杆共同组成了烟气的均匀结构以及喷淋液体的溅射结构,使用时,一方面,通过第二挡杆和第一挡杆的的阻挡可将烟气均匀分布,此时可提高烟气的净化效果,另一方面,当喷淋液体与第二挡杆和第一挡杆接触时可进行溅射,此时可进一步提高烟气的净化效果;结合上述申请,同时对比现有的脱硫工艺,在现有脱硫工艺流程中当使用现有的脱硫装置完成脱硫时,在吸收塔内脱硫方式单一,并且处理后硫化物气体无法合格排出,导致残留的气体中会含有较多的未脱除硫化物气体,使尾气更难处理的同时,还会增加尾气的处理成本,从而影响该装置的实用性,为此我们提出一种用于气体处理的湿法脱硫装置及其湿法脱硫工艺。

技术实现思路

1、本发明的目的在于提供一种用于气体处理的湿法脱硫装置及其湿法脱硫方法,以解决上述背景技术中提出的现有脱硫工艺流程中当使用现有的脱硫装置完成脱硫时不密闭,在吸收塔内脱硫方式结构单一,填料结垢堵塞,并且处理后单质硫无法合格排出,氧化槽不密闭导致处理过程有尾气释放,致使工艺区域气味较大,危害员工身体健康和环境污染,从而影响该装置的实用性、有效性的问题。

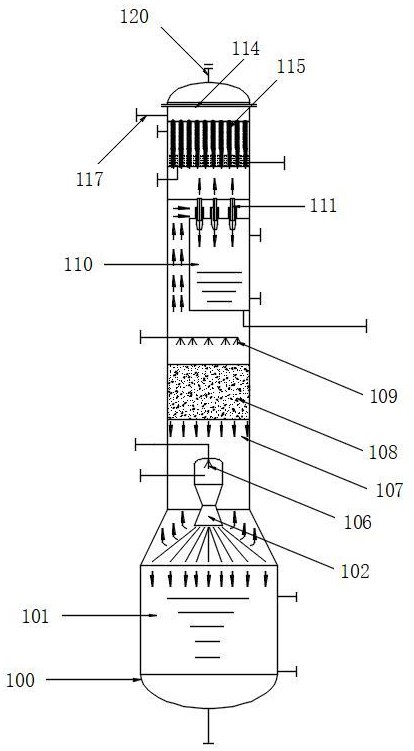

2、为实现上述目的,本发明提供如下技术方案:一种用于气体处理的湿法脱硫装置,包括脱硫吸收塔和密闭再生氧化槽,所述脱硫吸收塔的内侧底部设置有反应腔,所述反应腔的顶部安装有气液预混及喷射内胆,所述气液预混及喷射内胆的顶部位于脱硫吸收塔的内侧安装有鲍尔环陶瓷填料,所述脱硫吸收塔的内侧位于鲍尔环陶瓷填料的顶部安装有旋流分离腔,所述旋流分离腔的顶部安装有旋流子,所述旋流分离腔的顶部位于脱硫吸收塔的内侧最顶端设置有聚结过滤腔,所述聚结过滤腔的内侧安装有聚结滤芯,所述密闭再生氧化槽与所述脱硫吸收塔之间设置有用于连接的管道,且所述管道分别连通至反应腔、旋流分离腔以及聚结过滤腔内,同时所述密闭再生氧化槽的底部安装有滤泵组件,所述滤泵组件的另一端连接在所述脱硫吸收塔上。

3、优选的,所述脱硫吸收塔的一侧设置有天然气进气管,所述天然气进气管连接延伸至气液预混及喷射内胆的内侧,且在所述天然气进气管上还安装有用于关断的天然气截断阀,同时所述气液预混及喷射内胆的内侧顶部安装有碱洗次喷头,所述脱硫吸收塔内位于鲍尔环陶瓷填料的正上方安装有碱洗主喷头,所述旋流分离腔的顶部安装有旋流子,所述脱硫吸收塔的内侧位于聚结过滤腔中还安装有聚结滤芯。

4、优选的,所述脱硫吸收塔的另一侧顶部安装有放空管道一,所述放空管道一上并联安装有节流截止放空阀以及安全阀,所述脱硫吸收塔的顶部安装连接有出气管,所述出气管上设置有用于监测的在线硫化物监测仪,同时还设置有压力变送器。

5、优选的,所述聚结过滤腔的内侧位于脱硫吸收塔上安装连接有差压液位变送器二,所述差压液位变送器二与电动球阀二连锁,电动球阀二和手动球阀连接,所述旋流分离腔的内侧位于脱硫吸收塔的一侧安装连接有差压液位变送器一,所述差压液位变送器一与电动球阀一连锁,电动球阀一和第二手动球阀连接,所述反应腔的内侧位于脱硫吸收塔的一侧底部安装连接有第三差压液位变送器,所述第三差压液位变送器与电动调节阀连锁,电动调节阀和第三手动球阀连接。

6、优选的,所述反应腔、旋流分离腔、聚结过滤腔排液管线均通过管道连接至密闭再生氧化槽上,同时所述密闭再生氧化槽的内侧位于管道的一端安装有富液分布器,所述富液分布器上倾斜安装设置有富液喷头,且所述密闭再生氧化槽的内侧顶部设置有气相空间,所述密闭再生氧化槽的内侧底部设置有液相空间,所述密闭再生氧化槽的内侧底部还安装有臭氧分布器。

7、优选的,所述密闭再生氧化槽的一侧还安装有第四差压液位变送器,且所述第四差压液位变送器与补液泵连锁,所述补液泵的一端连接在密闭再生氧化槽的一侧底部的同时,在补液泵的另一端还设置有用于盛放药液的药箱,所述密闭再生氧化槽的一侧顶部设置有放空管道二。

8、优选的,所述密闭再生氧化槽的顶部安装有搅拌器,所述搅拌器的一端位于密闭再生氧化槽的内侧底部安装有叶片,所述密闭再生氧化槽的另一侧安装有用于测试其内部液体ph值的ph值检测仪,且所述密闭再生氧化槽的另一侧底部固定安装有臭氧发生器,所述臭氧发生器与所述臭氧分布器连通,所述密闭再生氧化槽的另一侧位于臭氧发生器的底部还设置有用于进行观察检修的人孔,同时在所述密闭再生氧化槽的底部设置有用于回流的液体管路。

9、优选的,所述滤泵组件包括循环泵一、循环泵二、过滤器一以及过滤器二,且所述循环泵一与所述循环泵二并联安装在液体管路内,同时所述过滤器一与所述过滤器二也并联安装在液体管路内,且并联安装的循环泵一、循环泵二与并联安装的过滤器一、过滤器二通过串联安装在液体管路内,同时在循环泵与过滤器之间安装有止回阀,所述过滤器一的内侧安装有滤芯支架一,所述滤芯支架一内安装有滤袋,所述过滤器一的顶部安装有放气阀一,所述过滤器二的内侧安装有滤芯支架二,所述滤芯支架二内安装有滤袋,所述过滤器二的顶部安装有放气阀二。

10、优选的,液体管路上位于并联安装过滤器的另一端设置有取样阀,同时在液体管路与碱洗次喷头之间还安装有流量调节阀。

11、一种用于气体处理的湿法脱硫装置的脱硫方法,具体包括以下步骤:

12、s1、将天然气通入天然气进气管内,气体通过天然气进气管经天然气截断阀进入气液预混及喷射内胆内,然后与碱洗次喷头喷出的雾化液体接触,雾化液体与天然气中一部分硫化物发生反应,雾化脱硫后的天然气喷出气液预混及喷射内胆后继续上升至鲍尔环陶瓷填料处,同时碱洗主喷头喷出的雾化贫液与通过鲍尔环陶瓷填料的天然气接触脱硫,脱硫后的天然气继续上升,天然气中携带的液体经过旋流子旋流分离,液体下落进入旋流分离腔内,天然气上升进入聚结滤芯中进行聚结过滤分离,同时过滤后的天然气从出气管排出,排出时通过在线硫化物监测仪进行监测;

13、s2、在脱硫吸收塔运行时通过差压液位变送器一、差压液位变送器二以及第三差压液位变送器监测吸收塔内液体的高度,当达到预定液位高度时,控制程序自动打开对应的球阀和调节阀,通过吸收塔内压力将液体打入密闭再生氧化槽内,当液体流入密闭再生氧化槽内时通过富液分布器与富液喷头喷出与臭氧接触,发生再生反应,生成单质硫与贫液混合物,通过ph值检测仪检测密闭再生氧化槽内液体的ph值,通过补液泵泵入药箱内的药液进行ph值的调节,通过搅拌器驱动臭氧和药液进行充分的搅拌混合,加速单质硫与贫液混合物的生成;

14、s3、密闭再生氧化槽产生的贫液通过液体管路上的循环泵一与循环泵二泵入过滤器一与过滤器二内进行过滤,过滤单质硫后的贫液可通过取样阀进行取样检测,并通过液体管路输送至吸收塔内,由碱洗次喷头以及碱洗主喷头喷出,吸收硫化物气体,反应后变为富液,富液流入密闭再生氧化槽反应后,再变为贫液,周而复始,循环使用。

15、与现有技术相比,本发明的有益效果是:

16、当使用该申请中的脱硫装置进行湿法脱硫时,相比现有的湿法脱硫装置,通过在脱硫吸收塔内设置的多级不同的脱硫方法,更好的保证气体与液体接触传质的同时,在鲍尔环陶瓷填料内还通过碱洗喷淋的作用,避免鲍尔环陶瓷填料内结垢,更好脱硫工作的同时,还避免了堵塞现象的发生,为了更好的分离气液,在经过旋流分离腔和聚结过滤腔时,还可通过旋流子将气体中的液体进行分离,分离后的气体继续上升,并最终通过聚结滤芯脱除气体中的液体,从而完成气体的脱硫脱水,减少设备腐蚀或大气污染物的排放;

17、在该方法中还设置有用于液体补充及再生的密闭再生氧化槽,并且在上述的脱硫吸收塔内,多级的脱硫工艺中,均设置有差压液位变送器,差压液位变送器可及时的检测脱硫吸收塔内各区域的液位高度,该装置在使用过程中,如监测到处理后的气体硫化物含量超标时,可通过加大液体流量,对反应系统内的液体加速循环,并且加大密闭再生氧化槽内臭氧的通入量,或者减少天然气的通入量,在使用时可根据情况及时调整,提高该工艺系统的脱硫效率。

本文地址:https://www.jishuxx.com/zhuanli/20240929/311940.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表