一种低品位斑岩型铜矿分离提取镓和综合回收石英的方法与流程

- 国知局

- 2024-10-09 16:25:50

本发明属于选矿,具体地说,涉及一种低品位斑岩型铜矿分离提取镓和综合回收石英的方法。

背景技术:

1、稀散金属镓(ga)是当前国际上具有重要战略地位的关键金属,被我国及美国、欧盟等全球重要经济体列入关键矿产和作为战略储备金属。镓广泛应用于电子工业、新能源、冶金工业以及医学等高科技领域,被称为“高技术”元素。

2、镓在地壳中的含量较低为17×10-6,属于稀有分散金属。镓具有亲石、亲硫和亲铁等化学性质,镓在地壳中分布广泛而分散,很少形成有独立矿床,常伴生于其它矿物中以同晶型的杂质状态存在,多赋存于硫化物中。主要含镓矿床包括钒钛磁铁矿型、霞石碱性杂岩型、硬质蚀变花岗岩型、伟晶岩型、热液型及云英岩型等。镓的全球资源储量约为23万吨,我国的资源储量世界第一,约占全球的80%。

3、镓和铝地球化学性质相近,镓在自然界中很大部分是以类质同象形式赋存于铝土矿中。90%的原生镓主要从铝土矿生产氧化铝时的铝酸钠循环液中回收,其余10%主要利用闪锌矿湿法炼锌时的粗锌蒸馏残渣中提取,少量从粉煤灰中回收。

4、冯雅丽采用熟化-浸出-萃取法黄磷电炉电尘浆中提取镓,硫酸浓度6.5mol/l,液固比3:2,200℃恒温熟化2.5h,90℃水浴中搅拌浸出1.5h,镓的浸出率90%左右。

5、柯胜男从赤泥中富集回收金属镓,采用熟化温度200℃,熟化时间2h,硫酸浓度4mol/l,硫酸和水与赤泥的液固比2:1,水浸温度70℃,浸出时间1h,5g熟化赤泥中加水量20ml,含氟助浸剂5%(氟化钙占赤泥的质量分数),最终镓浸出率95%左右。

6、吕早生从粉煤灰中提取金属镓,用十八胺为捕收剂富集镓、微波时间15min、盐酸浓度10%、反应温度70℃、液固比5:1,镓浸出率为84.21%,比常规酸浸法提高10.13%。

7、付元鹏对高岭石精矿进行煅烧-酸浸,在700ºc下煅烧130min,采用6mol/l的盐酸作为浸出液,在60℃浸取温度下镓溶出率为91.86%。

8、李代会对西藏林芝某含镓矽卡岩型白钨矿选矿尾矿进行镓的酸浸回收,搅拌温度90℃,h2so4用量350 g/l,浸出时间6 h,助浸剂caf2用量2.5 g,液固比8:1,搅拌速度300 r/min,镓的浸出率62.55%。

9、黄少青专利cn 116377227 a公布了一种粉煤灰焙烧产物中铝-锂-镓提取方法,得到镓提取的浓缩液。

10、乔金鹏专利cn 117737470 a公布了一种煤矸石中铝镓协同提取工艺,采用煅烧活化、naf助剂强化盐酸浸出、聚氨酯泡塑吸附、泡塑脱附和浓缩结晶法提纯铝镓。

11、张菊花专利cn 117821781 a公布了一种从棕刚玉烟尘中提取并分离镓的方法及其应用,碱浸与萃取相结合,镓回收率大于90%,实现了钠和硅资源的充分利用。

12、以上研究是从黄磷电尘、拜耳母液、赤泥、粉煤灰、高岭土精矿、煤矸石、棕刚玉烟尘等二次资源中回收镓的研究,对于从铜矿中提取镓的研究目前没有报道。长江中下游一带铜矿储量丰富,富含镓元素大于20×10-6,达到综合利用指标要求。

13、镓的提取和分离有两大难题:一方面,ga以类质同象形式替代al、zn、fe,形成含铝粘土矿物、含铝氢氧化物、含锌的硫化物和含铁氢氧化物等富镓矿物。需要采用合适的手段破坏含镓相的结构,将矿石中的镓有效的转移到液相中;另一方面,矿石中含有大量的杂质元素(包括al、si、na、k、fe、s、ca、mg等),特别是氧化铝、二氧化硅、氧化钾、氧化钠、氧化镁等的含量相对于镓非常高,在提取镓的同时,如何高效综合回收矿石中的硅等有用矿物,仍是镓提取和分离中需要关注的技术难点。

14、一般地铜硫矿浮选通常是直接将矿石磨矿到-0.074mm占60-80%,磨矿成本高,无法回收矿石中的非金属,产生的尾矿量大,造成资源浪费。对于含镓的低品位斑岩型铜矿,为了产生更大的经济效益,须尽可能地回收矿石中的所有有用矿物,如铜、硫、镓和石英,而采用常规方法直接磨矿会使成本过高,因此需要采用新工艺回收低品位斑岩型铜矿中的各种有用矿物。

15、有鉴于此特提出本发明。

技术实现思路

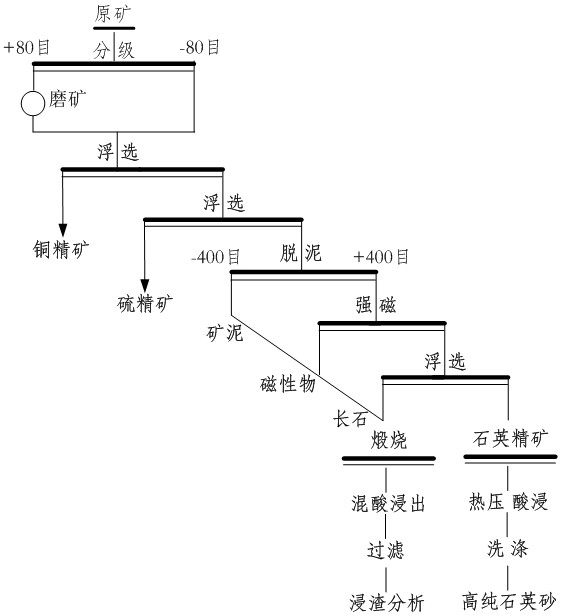

1、本发明要解决的技术问题在于克服现有技术的不足,提供一种低品位斑岩型铜矿分离提取镓和综合回收石英的方法,采用预先筛分+80目粗颗粒进入磨矿,依次浮选铜、硫得到铜精矿和硫精矿,浮选尾矿脱泥-磁选,非磁性物采用新型浮选药剂回收石英,选完石英后的尾矿采用焙烧-酸浸提镓,最终得到铜精矿品位18.13%、铜回收83.82%、硫精矿品位43.8%、硫精矿回收率70.81%,石英精矿sio2含量99.96%,镓浸提率最高98%,本发明方法绿色节能环保,实现了低品位斑岩型铜矿中有价金属铜、硫、镓和石英的高效提取和回收,整体提高了同类含镓铜矿资源的综合利用水平。

2、为解决上述技术问题,本发明采用技术方案的基本构思是:

3、一种低品位斑岩型铜矿分离提取镓和综合回收石英的方法,包括以下步骤:

4、步骤(1)、筛分分级:将低品位斑岩型铜矿原矿经筛分分级,将+80目物料进入磨矿,然后与-80目物料合并;

5、步骤(2)、铜浮选:将-80目物料进行一粗两精两扫选铜浮选,获得铜精矿;

6、步骤(3)、硫浮选:将步骤(2)选铜浮选尾矿进行一粗两精两扫选硫浮选,获得硫精矿;

7、步骤(4)、脱泥磁选:将步骤(3)选硫浮选尾矿用400目筛子脱除细泥,+400目物料进入湿式强磁选得磁性物;

8、步骤(5)、石英浮选:将步骤(4)所得非磁性物加酸调节矿浆ph至2-3,然后加入新型捕收剂xk-04和起泡剂kw-03,进行多次反浮选,获得石英精矿和长石;

9、步骤(6)、石英热压酸浸:将步骤(5)浮选石英精矿进行热压酸浸、洗涤、烘干获得高纯石英精砂;

10、步骤(7)、尾矿煅烧酸浸提镓:将步骤(4)细泥、磁性物、步骤(5)长石混合,进行高温煅烧后加入一定液固比的浸提液进行酸浸提镓。

11、进一步地,所述步骤(1)中,筛分设备为实验室用标准套筛和振筛机,满足铜、硫回收80目磨矿粒度要求。

12、进一步地,所述步骤(2)中,铜浮选为充气浮选,浮选机为xfd12型多槽,工艺条件为:添加石灰和水玻璃调节矿浆ph至10~11,浮选矿浆浓度为20~35%,加入选铜捕收剂黄药,用量为100~200g/t,搅拌速率为800~1200r/min,浮选时间为2~5min。

13、进一步地,所述步骤(3)中,硫浮选为充气浮选,浮选机为xfd12型多槽,工艺条件为:添加活化剂硫酸和硫酸铜,调节矿浆ph至5~7,浮选矿浆浓度为20~35%,加入选硫捕收剂黄药,用量为100~200g/t,搅拌速率为800~1200r/min,浮选时间为2~5min。

14、进一步地,所述步骤(4)中,选硫尾矿用400目筛子脱去细泥,+400目物料进入湿式强磁选机,磁场强度1.0-1.8t。

15、进一步地,所述步骤(5)中,石英浮选为充气浮选,浮选机为xfd12型多槽,工艺条件为:用酸调节矿浆ph至2~3,酸为硫酸、草酸、硝酸、盐酸中的一种或者混合物,浮选矿浆浓度为10~25%,xk04捕收剂用量为60~150g/t,kw03起泡剂用量为20~40g/t,搅拌速率为800~1200r/min,浮选时间为1~2min,多次浮选长石,直至得到槽内石英精矿。

16、进一步地,所述捕收剂xk-04是复配胺、脂肪酸、硅酸盐抑制剂的混合物,复配胺、脂肪酸、硅酸盐的质量比是7:7:2;起泡剂kw-03是烃类油和松醇油混合物。

17、进一步地,所述步骤(6)中,石英酸浸工艺为:超声酸浸、搅拌酸浸、加热酸浸中的至少一种,所用的酸为混合酸,混合酸为氢氟酸、硝酸、盐酸、硫酸、草酸中的两种或两种以上的组合物,浸出时间为4~24h。

18、进一步地,所述步骤(7)中,尾矿煅烧酸浸提镓工艺为:煅烧温度400~900℃,煅烧时间0.5~2h,熟料加入液固比2:1~10:1酸,酸为氢氟酸搭配硝酸、盐酸、硫酸中的一种酸的混合酸,在磁力搅拌水浴锅中加热50~90℃,搅拌速度300~400r/min,保温1~4h,进行浸出提镓,固液分离后用icp-ms测浸渣中镓含量,计算镓浸出率。

19、本发明低品位斑岩型铜矿含cu0.3%、s2.9%,镓22.05μg/g,主要矿物成分及含量分别为长石53.43%、绿泥石11.9%、方解石10.49%、石英9.32%、黑云母7.85%、透闪石7.00%,属于从低品位铜矿中回收cu、s、ga和石英,而且从铜矿中提镓几乎没有研究报道,区别于常规的从赤泥、粉煤灰、锌渣、钒渣、铝土矿循环母液、煤矸石等二次资源中提镓,发明可以实现铜矿中各种有用元素的高效回收利用。

20、采用上述技术方案后,本发明与现有技术相比具有以下有益效果。

21、本发明依据xrd获得斑岩型铜矿的矿物成分,采用预先分级磨矿-铜浮选-硫浮选-脱泥磁选-石英浮选-热压酸浸-尾矿煅烧酸浸提镓的工艺流程,预先分级降低磨矿成本,优先制备铜、硫精矿,综合回收石英,尾矿煅烧酸浸提镓,最终获得铜精矿、硫精矿、石英精矿、镓浸提液。本发明采用浮选和湿法相结合,实现了斑岩型铜矿中各种有用矿物的回收利用,使资源最大化,应用范围广,符合绿色环保理念。

22、本发明从节约成本和环保理念出发,采用原矿预先筛分粗粒级+80目进入磨矿,只有矿量的60%左右进入磨矿系统,铜矿浮选常规方法是直接将矿石全部磨矿200目占60-80%,与常规方法相比,大大降低磨矿成本。80目粗磨粒度下浮选得到的铜精矿、硫精矿品位和回收率与200目细磨粒度下得到的铜精矿、硫精矿品位和回收率相当,在降低磨矿成本的条件下,有用元素铜、硫品位和回收率并没有因为粒度变粗而降低。

23、本发明将铜、硫浮选后的尾矿采用脱泥-磁选,非磁性物中长石含量远高于石英含量,因此要想得到高纯石英精矿是重难点,发明采用研发的新型药剂,该药剂可以在石英表面仅形成微弱的静电吸附和分子吸附,而在长石表面既有化学吸附,又有静电吸附,由此形成了多种吸附和协同效应,大大提升了长石的可浮性,实现了二者的深度浮选分离,所述新型浮选药剂均为环保药剂,最终获得高纯石英精矿sio2含量99.96%。

24、本发明将细泥、磁性物、浮选石英后的长石,经分析镓含量均与原矿相当,均在20~30μg/g,镓没有出现明显的富集,说明镓分散地分布在各个产品中,因此将浮选尾矿、细泥、磁性物混合均匀,采用高温焙烧-酸浸提镓,在磁力搅拌水浴锅中加热搅拌一定时间过滤烘干,镓浸出率最高达到98%,实现了镓的高效富集分离。

25、下面结合附图对本发明的具体实施方式作进一步详细的描述。

本文地址:https://www.jishuxx.com/zhuanli/20240929/313033.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种热镀锌挂具的制作方法

下一篇

返回列表