预制钢板-超高性能混凝土组合板加固结构及加固方法与流程

- 国知局

- 2024-10-09 14:40:27

本发明属于钢筋混凝土构件加固,具体涉及预制钢板-超高性能混凝土组合板加固结构及加固方法。

背景技术:

1、钢筋混凝土梁、柱是桥梁、房建领域常用的承重构件,应用范围极为广泛。但随着我国土木工程从大规模扩建迈向存量时代,由于服役时间的增长,很多钢筋混凝土梁、柱出现承载力或耐久性不足的问题,严重影响结构的使用寿命和安全性,需要对梁、柱结构进行加固。

2、在现有技术中,增大截面法是通过增加结构构件或建筑物截面面积进行加固的一种方法,可有效提升结构承载力和截面刚度,原理简单,技术成熟,在加固领域应用极为广泛,但也存在一些突出问题,比如因为需要在维护加固现场支模进行混泥土浇筑,这导致存在一个业内熟知的现场作业量大,养护时间长的问题,另外,还存在一个比较隐蔽的技术问题是:现场浇筑混凝土的加固方法在混凝土浇筑过程中因为气泡、空隙和自重等原因导致现浇的混凝土与旧混凝土界面粘结质量难控制。

3、另外,由于超高性能混凝土(uhpc)高强度、高韧性、低孔隙率等优点,在现有技术中还存在利用uhpc进行维修加固的方案,例如:

4、在公布号为cn104652294 a的中国专利申请中,将密配筋钢筋网片与原结构受力钢筋进行焊接,浇筑超高性能混凝土使加固结构成为一个整体,钢板上焊有栓钉,浇筑后不拆模使之共同受力。

5、在公布号为cn113216017 a的中国专利申请中,提供了一种箱梁的外包钢-超高性能混凝土加固方法,能够有效提高桥梁正常使用阶段承载能力且不显著增加结构自重、施工方便。

6、上述方案虽然使用了超高性能混凝土,但是仍然需要现场浇筑超高性能混凝土,这使得依然存在现场作业量大,养护时间长,新旧混凝土界面粘结质量难控制的技术问题。

7、在公布号为cn 116377902 a的中国专利申请中,存在顶制钢-uhpc转向装置、预制uhpc锚固装置,但是预制钢-uhpc转向装置的作用是实现预应力钢绞线由混凝土桥面板上缘向混凝土桥面板下缘的方向转变,预制uhpc锚固装置的作用是将预应力钢绞线锚固在混凝土桥面板下缘,其加固的原理正如其说明书所记载的“将预应力加固技术与uhpc加固技术有机组合,取长补短,通过先张拉预应力钢绞线,预应力钢绞线通过锚固装置与被加固的混凝土桥面板组合,然后浇筑uhpc加固层,uhpc加固层与预应力钢绞线粘结形成整体,共同受力。”,也就是说,在该方案中作为加固作用的uhpc加固层仍然是在维修加固现场浇筑的,这使得依然存在现场作业量大,养护时间长,新旧混凝土界面粘结质量难控制的技术问题。

技术实现思路

1、有鉴于此,本发明提供了一种预制钢板-超高性能混凝土组合板加固结构及加固方法,可适用于各种桥梁、房建领域的钢筋混凝土梁、柱构件加固,有效解决增大截面法等现场浇筑的加固方法在混凝土浇筑过程中与原结构界面粘结不好的问题,通过钢板和超高性能混凝土协同受力有效提升结构承载力和耐久性,并且无需额外支模板,提前工厂预制,省去现场浇筑混凝土养护时间,安装完毕后即可开放交通,在提升加固效果的同时,大大缩短施工周期。

2、本发明提供的预制钢板-超高性能混凝土组合板加固结构采用以下技术方案:

3、本发明提供的预制钢板-超高性能混凝土组合板加固方法,采用以下技术方案:

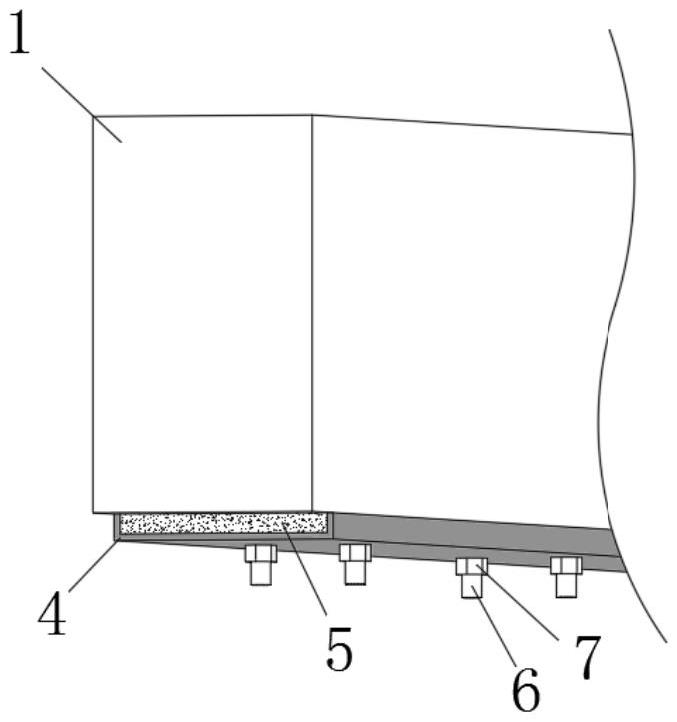

4、一种预制钢板-超高性能混凝土组合板加固结构,包括钢板、超高性能混凝土、锚栓和螺母;

5、所述钢板设置有凹槽;

6、所述超高性能混凝土浇筑于所述钢板的凹槽内,形成预制钢板-超高性能混凝土组合板;所述预制钢板-超高性能混凝土组合板上设置有锚栓孔;

7、所述锚栓能够穿设于所述锚栓孔,且所述锚栓穿过所述锚栓孔的一端用于固定于待加固钢筋混凝土构件上,所述螺母能够与所述锚栓的另一端螺纹配合,用于将所述预制钢板-超高性能混凝土组合板固定于所述待加固钢筋混凝土构件上。

8、进一步地,所述超高性能混凝土厚度为30~50mm;

9、所述超高性能混凝土的抗压强度至少为120mpa。

10、进一步地,所述钢板包括矩形底板和两块矩形侧板,两块所述矩形侧板对称设置于所述矩形底板纵向两侧;

11、所述锚栓孔呈矩形阵列设置,且所述锚栓孔的纵向间距为800~1200mm,横向间距100~300mm,直径为16~28mm,深度为38~62mm。

12、进一步地,所述锚栓的直径为14~26mm,长度为90~120mm。

13、进一步地,所述钢板的厚度为8~12mm。

14、进一步地,所述待加固钢筋混凝土构件为梁或柱。

15、本发明提供的一种预制钢板-超高性能混凝土组合板加固方法,包括以下步骤:

16、步骤一:在待加固钢筋混凝土构件的待加固表面开设锚栓槽、凿毛至露出粗骨料、涂抹界面胶,并在所述锚栓槽内涂抹植筋胶;在所述预制钢板-超高性能混凝土组合板背离所述钢板的超高性能混凝土表面凿毛并涂抹界面胶;

17、步骤二:将所述预制钢板-超高性能混凝土组合板背离所述钢板的表面贴紧所述待加固钢筋混凝土构件的待加固表面,并使所述锚栓孔与所述锚栓槽一一对准;

18、步骤三:将所述锚栓的一端穿过所述锚栓孔后插入所述锚栓槽,并在所述锚栓的另一端拧紧所述螺母。

19、进一步地,所述锚栓槽直径与所述锚栓孔直径相等;

20、所述预制钢板-超高性能混凝土组合板在固定至所述待加固钢筋混凝土构件上之前进行蒸养或常温养护至设定抗压强度。

21、有益效果:

22、1、钢板设置有凹槽;超高性能混凝土浇筑于钢板的凹槽内,形成预制钢板-超高性能混凝土组合板;预制钢板-超高性能混凝土组合板上设置有锚栓孔;锚栓能够穿设于锚栓孔,且锚栓穿过锚栓孔的一端用于固定于待加固钢筋混凝土构件上,螺母能够与锚栓的另一端螺纹配合,用于将预制钢板-超高性能混凝土组合板固定于待加固钢筋混凝土构件上。

23、如此,能够将该组合板应用用于各种桥梁、房建领域的钢筋混凝土梁、柱构件的加固,有效解决增大截面法等现场浇筑加固方法在混凝土浇筑过程中与原结构(待加固钢筋混凝土构件)界面粘结不好的问题,并且能够通过钢板和超高性能混凝土协同受力有效提升待加固钢筋混凝土构件承载力和耐久性,并且无需额外支模板,省去混凝土养护时间,当在交通要道中进行加固作业时,预制钢板-超高性能混凝土组合板安装完毕后即可开放交通,在提升加固效果的同时,大大缩短施工周期。

24、2、本发明通过预制钢板-超高性能混凝土组合板对待加固的钢筋混凝土构件进行加固,因为预制钢板-超高性能混凝土组合板制作过程中,钢板可以水平摆放后再在钢板的凹槽中浇筑超高性能混凝土,可以有效解决增大截面法等现场浇筑加固方法在混凝土浇筑过程中因为气泡(养护过程中会产生气泡)、空隙和自重等原因导致现浇的混凝土与待加固件的底界或侧面粘结不好的问题。

25、3、超高性能混凝土厚度30~50mm,且超高性能混凝土的抗压强度至少为120mpa,能够保证待加固钢筋混凝土构件加固后具体足够的承载力和耐久性。

26、4、步骤一:在待加固钢筋混凝土构件的待加固表面开设锚栓槽、凿毛至露出粗骨料、涂抹界面胶,并在锚栓槽内涂抹植筋胶;在预制钢板-超高性能混凝土组合板背离钢板的超高性能混凝土表面凿毛并涂抹界面胶;步骤二:将预制钢板-超高性能混凝土组合板背离钢板的超高性能混凝土表面贴紧待加固钢筋混凝土构件的待加固表面,并使锚栓孔与锚栓槽一一对准;步骤三:将锚栓的一端穿过锚栓孔后插入锚栓槽,并在锚栓的另一端拧紧螺母。如此,加固方法简单快捷,也符合低碳作业要求,而且,上述三个步骤能够使预制钢板-超高性能混凝土组合板牢固地固定在待加固钢筋混凝土构件上,而且,固定后与旧混凝土界面也能够紧密粘接。不需要配置普通受力钢筋和预应力钢绞线,施工工艺简单。

本文地址:https://www.jishuxx.com/zhuanli/20241009/306056.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表