一种高强度螺纹钢高拉速下热送横裂纹控制方法与流程

- 国知局

- 2024-10-09 14:46:08

本发明涉及炼钢连铸技术,尤其涉及一种高强度螺纹钢高拉速下热送横裂纹控制方法。

背景技术:

1、连铸高强度螺纹钢小方坯的成分中钒(v)、氮(n)含量高,v达到0.070%以上,n含量达到0.0120%以上,由于钢中的v、n含量高,在连铸生产过程中,结晶器液相穴夹杂物上浮,一部分夹杂物被正在凝固的树枝晶捕捉,常在铸坯内弧10-20mm居多;另一个原因由于重力作用,晶体下沉,抑制外弧侧柱状晶生长,内弧柱状晶比外弧侧长,内弧冶金质量差,出结晶器矫直往往集中在内弧侧。在凝固过程中,v、c、n的析出,先共析铁素体形核析出,弱化晶界,塑性降低,且n含量超过0.0050%以上时,铸坯角部横裂纹增加明显。

2、在现有的螺纹钢技术应用中,防止小方坯产生横裂纹的主要手段为降低钢水中的v、n含量,同时拉速控制普遍较低,通过延时铸坯热送的方式改善铸坯凝固过程中奥氏体的相变过程,使奥氏体相变晶界不重合,实现铸坯质量的控制。但减少低温析出元素的控制与高强度螺纹钢的成分要求相冲突,同时,铸坯延时热送严重影响轧制加热炉的煤气消耗,生产效率低。

3、目前,有的生产的高强度螺纹钢现成分设计如下:c:0.22-0.25%,si:≤0.80%,mn:1.40-1.60%,p、s:≤0.045%,v:≥0.070%,n:≥0.0120%。连铸典型中间包过热度控制在10-25℃,典型拉速控制在4.2-4.6m/min。由于所生产的高强度螺纹钢铸机弧度为r8m,而且铸机没有结晶器电磁搅拌设备、铸机半径小,冷却过程短且生产拉速高,同时,由于铸机拉速高,采用高频240hz的振动方式,铸坯振痕深度深,振痕间距宽,达到22mm以上,在热送轧制以上规格高强度螺纹钢时,在轧机初轧位置肉眼可见明显的铸坯横裂纹,轧制成品表面有裂纹缺陷,导致产品质量不合格,从而进行判废处理。

技术实现思路

1、本发明的目的在于提供一种高强度螺纹钢高拉速下热送横裂纹控制方法,实现铸坯的高拉速生产,及时热送降低煤气消耗,提高产品合格率。

2、本发明提供的技术方案为:一种高强度螺纹钢高拉速下热送横裂纹控制方法,包括连铸步骤,即钢水经连铸机的结晶器进入二次冷却区进行二次冷却形成铸坯,然后进入拉矫机进行矫直,其中,所述结晶器的铜管锥度自上而下逐渐增加,为避免锥度变化趋势过大,将其下口锥度值控制在0.9%-1.2%范围内。

3、本发明将结晶器铜管锥度进行改进优化,由于铸机半径小,铸坯内弧面受到的拉应力大,因此本发明的结晶器铜管锥度从上到下变化逐渐增加,下口锥度值控制在0.9%-1.2%的范围,避免锥度变化趋势过大,并降低铸坯内弧面的拉应力,从而减少铸坯横裂纹的产生。

4、本发明还控制连铸机的拉速和结晶器冷却强度,将生产拉速稳定在≥4.2m/min以上,结晶器冷却强度控制在2550-2750l/min之间,实现高速拉生产的同时,冷却强度不会过大,避免铸坯凝固收缩与铜壁之间间隙过大,造成的产生生产事故。

5、本发明还同时控制结晶器的振动台参数。现有工艺中的振动台频率上限为240hz,在高拉速下铸坯振痕间距过大,且容易产生深振痕。在本发明中,对振动台的最高振动频率锁定在215hz。

6、进一步地,在连铸拉速≥4.2m/min时,控制振动台的最高振动频率锁定在215hz,同时将铸坯的负滑动时间控制在0.09-0.1s之间,振痕间距控制为18mm,将铸坯表面振痕深度减小。

7、进一步地,二次冷却的强度为1.78l/kg,且铸坯过拉矫机温度在950℃以上,防止低温矫直促进铸坯角部横裂纹的产生。

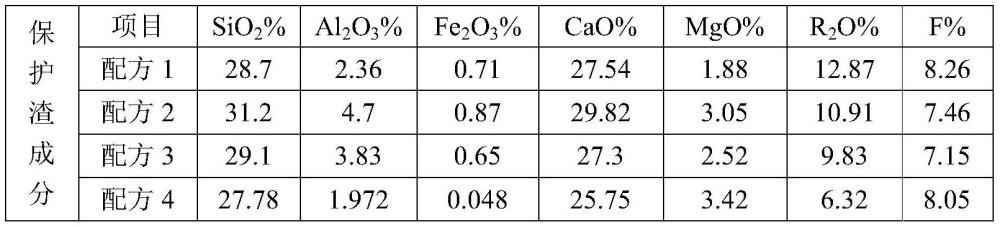

8、本发明人通过不同的保护渣理化性能指标数据试用对比分析,对保护渣进行了优化,以有效降低振痕深度以及降低铸坯振痕处角部横裂纹的产生机率。在一个实施例中,保护渣中的成分为:sio2 28.7%、al2o3 2.36%、fe2o3 0.71%、cao27.54%、mgo 1.88%、r2o12.87%、f 8.26%,指标为:r 0.96%、c固定7.67%、熔速33秒、粘度0.165pa·s,熔点1019℃,h2o 0.35%。

9、本发明还作以下改进:在完成连铸后,所得铸坯热送至加热炉加热后进行热轧。在原有工艺中,铸坯热送平均温度为710℃。而本发明中,通过冷却工艺的调整以及热送辊道增加保温罩的方式,铸坯热送温度提升至平均850℃以上,有效降低了低温钒氮(vn)化合物的析出,同时铸坯冷却至550-700℃以后又升温至1050℃左右,铸坯表层晶粒度混晶程度得到控制,改善铸坯表层塑性,减少横裂纹的产生。

10、本发明具备以下优点:

11、1.本发明提供的方法主要解决连铸高强度螺纹钢小方坯连铸高拉速下的铸坯质量问题,通过对设备、工艺条件下铸坯产生横裂纹原因分析,通过优化结晶器铜管锥度、结晶器冷却强度、二冷工艺、振动台参数、保护渣理化性能调整、铸坯热送温度等措施,铸坯热送后无表面横裂纹的产生,从而提高轧制成品质量,产品合格率达到100%。

12、2.本发明提供的方法提高了螺纹钢的质量稳定性。

13、3.本发明提供的方法实现了铸坯的高拉速生产,铸坯可以高温热送,降低轧制煤气消耗,降低生产成本。

技术特征:1.一种高强度螺纹钢高拉速下热送横裂纹控制方法,包括连铸步骤,将钢水经连铸机的结晶器进入二次冷却区进行二次冷却形成铸坯,然后进入拉矫机进行矫直,其特征是,所述结晶器的铜管锥度自上而下逐渐增加,其下口锥度值控制在0.9%-1.2%范围内。

2.根据权利要求1所述的高强度螺纹钢高拉速下热送横裂纹控制方法,其特征是,所述连铸机拉速稳定在≥4.2m/min以上,所述结晶器冷却强度控制在2550-2750l/min之间。

3.根据权利要求1所述的高强度螺纹钢高拉速下热送横裂纹控制方法,其特征是,所述结晶器的振动台频率上限为215hz。

4.根据权利要求1所述的高强度螺纹钢高拉速下热送横裂纹控制方法,其特征是,在连铸拉速≥4.2m/min时,且控制所述振动台振动频率上限为215hz,同时将铸坯的负滑动时间控制在0.09-0.1s之间,振痕间距控制为18mm。

5.根据权利要求1-4任一项所述的高强度螺纹钢高拉速下热送横裂纹控制方法,其特征是,所述二次冷却的强度为1.78l/kg,且铸坯过拉矫机温度在950℃以上。

6.根据权利要求5所述的高强度螺纹钢高拉速下热送横裂纹控制方法,其特征是,保护渣中的成分为:sio2 28.7%、al2o3 2.36%、fe2o3 0.71%、cao 27.54%、mgo 1.88%、r2o12.87%、f 8.26%,其指标为:r 0.96%、c固定7.67%、熔速33秒、粘度0.165pa·s,熔点1019℃,h2o 0.35%。

7.根据权利要求1-4任一项所述的高强度螺纹钢高拉速下热送横裂纹控制方法,其特征是,保护渣中的成分为:sio2 28.7%、al2o3 2.36%、fe2o30.71%、cao 27.54%、mgo1.88%、r2o 12.87%、f 8.26%,其指标为:r 0.96%、c固定7.67%、熔速33秒、粘度0.165pa·s,熔点1019℃,h2o 0.35%。

8.根据权利要求1所述的高强度螺纹钢高拉速下热送横裂纹控制方法,其特征是,完成连铸后,所得铸坯热送至加热炉加热后进行热轧,所述铸坯热送温度平均在850℃以上。

技术总结本发明公开了一种高强度螺纹钢高拉速下热送横裂纹控制方法,包括连铸步骤,将钢水经连铸机的结晶器进入二次冷却区进行二次冷却形成铸坯,然后进入拉矫机进行矫直,所述结晶器的铜管锥度自上而下逐渐增加,其下口锥度值控制在0.9%‑1.2%范围内。本发明实现铸坯的高拉速生产,及时热送降低煤气消耗,提高产品合格率。技术研发人员:孙坤,彭灿锋,周志勇,骆忠文,谭杜,何建,汤孝斌,胡浩受保护的技术使用者:阳春新钢铁有限责任公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/306432.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表