一种振动锤振沉预制砼桩的施工方法与流程

- 国知局

- 2024-10-09 14:55:03

本发明涉及一种振动锤振沉预制砼桩的施工方法。

背景技术:

1、建筑行业、交通行业、市政行业在近几年的工程建设中如火如荼地开展了装配式施工,而在我国的水利和水运行业中极少开展此项工作。未来的建筑市场一定是装配式构件的市场,工程实施的航道工程作为闸控航道,无防汛要求,有着进行装配式护岸的天然条件。装配式结构包括预制桩、预制梁板等。

2、传统的预制混凝土桩施工工艺包括:①锤击桩(打入桩),打入桩是通过锤击(也可以高压射水辅助)将预制桩沉入地基。此种施工方法适用于桩径较小(一般桩径0.6m以下),地基土土质为可塑性粘状土、砂性土、粉土、细砂以及松散的碎卵石类土的情况。②静力压桩,静力压桩是借助桩架自重及桩架上的压重,通过液压或滑轮组提供的静反力将预制桩压入土中。此种施工方法适用于较均质的可塑性粘性土地基,对砂土及其他较坚硬土层,由于压桩阻力过大不宜采用。③振动沉桩是将大功率的振动打桩机安装在桩顶,一方面利用振动以减小土对桩的阻力,另一方面用向下的振动力使桩沉入土中。此种施工方法适用于土的抗剪强度受振动时有较大降低的砂土等地基,其效果更为明显。

3、在面对沿线遍布特高压,东岸为1000kv(高压线安全距离为13m),西岸为500kv(高压线安全距离为10m),西岸高压铁塔线均在红线范围内,东岸高压铁塔线部分在红线范围内,此处桩基施工如果采用传统打入在或者静压桩工艺,这两种沉桩桩机均为大型高架结构,在空间受限的航道工程中,不能满足施工吊距和高压线保护高度的要求。航道两侧护岸地基为软土地基,锤击桩机和静压桩机重量大,对地基处理要求高。航道护岸工程,环境保护要求高,锤击桩所产生的振动与噪音对环境影响较大。

4、振动锤多用于振沉钢管桩、钢板桩等钢结构桩基,在混凝土桩基中运用很少,主要原因有:①混凝土预制桩多为方桩,由于桩底、表面积大,沉桩过程中受到的端阻力和摩阻力大,特别是实心的桩,需要克服较大的端阻力,振动锤激振力有限,难以克服阻力下沉;②振动锤的夹桩器多用于圆形桩或者板桩,多为两个夹齿;③振动锤沉桩相比沉钢桩需要更高的施工技巧,开始振沉时需采用小的振动频率,慢的下沉速率,缓慢进行振沉,当振沉困难时再逐步增大激振频率,克服下沉阻力,遇到下沉不到位的情况时,还需要进行引孔施工;④由于需要克服更大的下沉阻力,桩头更容易出现破损,因此在振沉前需要对桩头破损、沉桩可行性进行计算,振动过程中应确保桩头的质量。

5、因此,提供一种振动锤振沉预制砼桩的施工方法。

技术实现思路

1、本发明的目的在于克服现有的缺陷而提供的一种振动锤振沉预制砼桩的施工方法,设备高度较低,能满足施工吊距和高压线保护高度的要求。

2、实现上述目的的技术方案是:

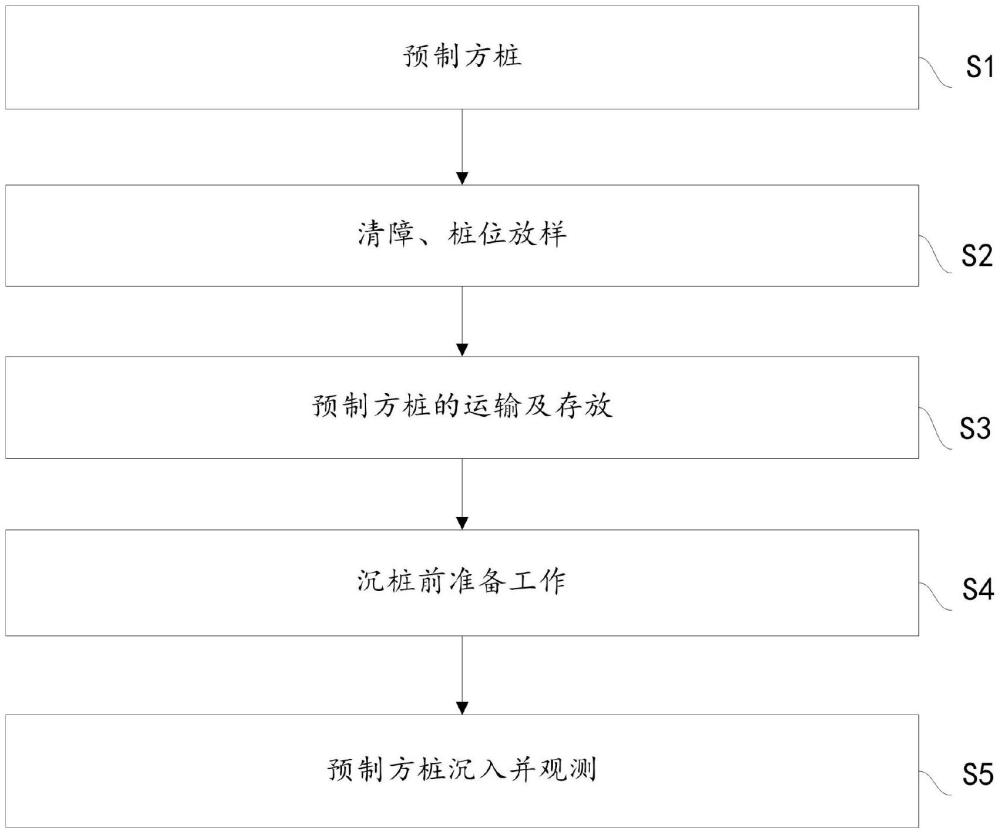

3、一种振动锤振沉预制砼桩的施工方法,包括:

4、步骤s1,预制方桩;

5、步骤s2,清障、桩位放样;

6、步骤s3,预制方桩的运输及存放;

7、步骤s4,沉桩前准备工作;

8、步骤s5,预制方桩沉入并观测。

9、优选的,所述步骤s1中,预制的方桩为预应力方桩,预应力筋采用预应力钢筋,预应力筋采用双头螺母连接,螺母一端焊接方桩预应力筋,另一端固定在桩头钢板上,用于连接节点锚筋,使得方桩预应力筋与节点锚筋在一条直线上,方桩预应力筋采用螺纹钢筋。

10、优选的,所述步骤s2包括:

11、步骤s21,机械设备、人员准备以及施工场地准备到位;

12、步骤s22,挖掘机、镐头机配合拆除老挡墙,清除影响打桩的块石、建渣。

13、优选的,所述步骤s3中,根据现场条件,采用船运或陆运方式到现场;

14、若采取船运方式运至现场,则运输船停靠在桩船一侧,桩船桩机直接取用方桩进行沉桩作业方式;

15、若采取陆运方式运至现场的方桩,则:

16、现场堆放场地紧贴围堰内侧2m范围内,沿线堆放,将场地平整坚实,使桩堆放后不会产生过大的沉陷,最下层与地面接触的垫木将适当加宽加高;

17、堆放时,桩下垫木至少设置3道,支承点的位置就在两吊点的吊点位置及中心位置,同层的垫木顶面将保持在同一水平面上;

18、当重叠堆放时,各层均将设置垫木,且各层垫木将上、下对齐;

19、堆放层数控制在3层以内。

20、优选的,所述步骤s4包括:

21、沉桩前准备工作包括陆上沉桩设备的选用和水上沉桩设备的选用;

22、陆上沉桩设备的选用:

23、根据桩型及施工场地条件的不同,预制方桩沉入选用480、380型机械臂桩机配合液压震动锤及夹桩装置进行沉桩;

24、水上沉桩设备的选用:

25、水上沉桩采用300t自航式起重平底驳船配合液压震动锤及夹桩装置进行沉桩。

26、优选的,所述步骤s5包括:

27、步骤s51,定位放线;

28、步骤s52,限位架安装及桩船或桩机就位;

29、步骤s53,夹取桩、对准沉桩;

30、步骤s54,最后一米沉桩,在沉桩达到最后一米时,及时套上送桩器,夹紧夹牢,人为减缓沉桩速率,观测达到控制标高的目标后,沉桩完毕。

31、优选的,所述步骤s51中,由专职测量员同时测放方桩桩基轴线及桩孔位,轴线直线段每30米打一定位竹桩,曲线段每5米打一定位竹桩,根据加密计算定位安置的竹桩拉线,拉线完成后进行轴线复核,轴线复核无误后进行方桩孔位测放,孔位测放要求平面位置误差不大于2公分,测放完成的同时插木桩标记,为控制整条轴线的误差,轴线的起止点放样采用十字放样法放样。

32、优选的,所述步骤s52中,限位架安装包括:

33、在定位放线的完成的前提下,由人工配合吊机进行限位架安装,首先将限位架主体按照桩位进行安放,对准安放后进行限位架固定杆打设;

34、固定杆由人工配合挖机打设,打设要求入土深度>1m,限位架安放完成后进复测,确保限位架的孔位中心与测放出的桩孔位重合;

35、复核完毕后,安装精控插板,精控插板边长33cm。

36、优选的,所述步骤s53中,夹取桩包括:

37、由人工配合桩机夹取套牢桩身,随后辅助人员远离桩机工作半径,桩机将桩身竖直后平移至沉桩孔位;

38、在通过人工辅助将桩尖对准放样点后,由两名测量员分别站在桩的两侧,视线呈90°夹角,使用经纬仪对桩身垂直度进行观测以及调整;

39、对准沉桩包括陆上对准沉桩和水上对准沉桩;

40、陆上对准沉桩:若为a、e型护岸结构,桩机进入基槽,配合液压震动锤以及夹桩装置,后退式施工作业,进行沉桩,若为b型护岸结构,桩机停靠在沉桩部位,配合液压震动锤以及夹桩装置,背水侧施工作业,进行沉桩;

41、水上对准沉桩:300t自航式起重平底驳船停靠在围堰外侧,运桩船靠在300t自航式起重平底驳船一侧,300t自航式起重平底驳船配合液压震动锤以及夹桩装置进行沉桩;

42、夹桩装置采用四个夹齿和方形筒组合,用于软土地基,沉桩过程为:

43、利用四齿夹具将预制方桩吊起、固定;

44、沉桩初期,液压震动锤不启动或者低频振动,通过方桩身自重和锤组设备压力将桩压入软土层;

45、沉桩中期,待自重无法克服阻力下沉后,逐渐加大液压震动锤激振力,使桩身产生高频振动,液化周边土体,随振随沉;

46、沉桩后期,最后进入硬土层后,开启最大功率,液压震动锤激振力达到最大值,达到停锤标准贯入度<10mm后结束沉桩。

47、优选的,若遇到某些部位的作业高度无法进行正在施打,则需要对预制方桩进行截断分次打入以降低作业高度。

48、本发明的有益效果是:

49、1)预制桩采用钢筋预应力结构,桩身强度较传统的非预应力桩更高,韧性更强;

50、2)预制桩的沉桩从传统锤击桩机、静压桩机变为液压振动锤,能更好的适应空间受限的施工环境,采用自航驳+液压振动锤和长臂挖机+液压振动锤工艺,设备高度较低,能满足施工吊距和高压线保护高度的要求;

51、3)预制桩的夹具采用优化的四齿夹具,比常用的二齿夹具与桩的接触度更高,紧密性更强,能更好的将预制桩起吊、固定,并通过调整四齿与桩的接触位置处于同一水平高度,保证桩的垂直度,确保振动过程中激振力能有效的传递至桩身;

52、4)振动锤沉桩由于沉桩过程中一直处于振动状态,沉桩垂直度难以控制,本发明通过定形定距限位架可以很好的保证沉桩精度;

53、5)本发明中振动沉桩机械相对简单,设备高度和重量较小,对于软土地基的处理要求低,能够节约成本,提高施工效率,振动沉桩相比锤击桩振动小、噪音低,对环境友好。

本文地址:https://www.jishuxx.com/zhuanli/20241009/306955.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表