基于激光熔覆的耐磨高氮奥氏体钢及其制备方法和应用与流程

- 国知局

- 2024-10-09 14:59:14

本发明属于金属表面处理,涉及一种基于激光熔覆的耐磨高氮奥氏体钢及其制备方法和应用。

背景技术:

1、全球能源需求持续增长,石油和天然气开采行业对高性能钻探设备的需求日益增加。无磁钻铤因其在测量过程中不干扰磁场,是油气勘探的重要工具。传统的无磁钻铤材料虽具有良好的无磁性能,适用于石油勘探中的精准测量,但其在高磨损环境下的耐用性不足,常常需要频繁更换,导致作业成本增加。高氮钢因其无磁性与优异的力学性能和良好的耐蚀性,已成为许多工业应用中的首选材料。这类钢材具有较高的氮含量,能在奥氏体结构中形成固溶强化效应,从而提高材料的硬度和强度。然而,尽管高氮钢具有许多优点,其在极端磨损条件下的性能仍有待提升,这限制了其在某些高端应用领域的使用。

2、激光熔覆技术是一种先进的表面工程技术,通过使用高能激光束将粉末形态的材料熔覆到基材表面,形成一层具有特殊性能的覆层。该技术能够显著提升材料表面的耐磨性、耐腐蚀性及耐高温性,广泛应用于航空、汽车、石油开采等领域。特别是在石油钻探等要求极高耐磨性的行业中,激光熔覆技术提供了一种有效的解决方案来延长设备的使用寿命和降低维护成本。

3、cn117966149a公开了一种无磁钻铤的激光熔覆表面耐磨强化方法,包括:s1、对无磁钻铤表面待强化部位清洁处理;s2、变位机卡盘夹持无磁钻铤调整同心,机器人与变位机联动程序示教,以对无磁钻铤进行激光熔覆加工;s3、在无磁钻铤的待强化处表面,激光熔覆镍基无磁或弱磁打底熔覆层;s4、在无磁钻铤的打底熔覆层表面,激光熔覆一层高硬度镍基耐磨熔覆层;s5、对无磁钻铤表面进行磁性与硬度检测。该技术中使用镍基合金粉末作为熔覆粉末,ni含量高达60%以上,采用的激光熔覆过程复杂,生产成本较高;且该方法所述熔覆层在高温下性能不明确,不能适用于高温环境。

4、cn116240536a公开了一种alcrfemnti高熵合金高温耐磨涂层,包括基体和设置于基体上的alcrfemnti高熵合金涂层,按质量分数计,alcrfemnti高熵合金涂层包括al20%,cr 5%,fe 50%,mn 20%,ti 5%。该方法中采用高熵合金制备耐磨涂层,虽然能够提高材料在高温下的耐磨性,但其不满足无磁或弱磁性,不能用于无磁钻铤。

5、因此,为了满足石油和天然气开采领域中高性能钻探设备(如无磁钻铤)的应用需求,并降低其生产成本和维护成本,现在亟需研究一种新的耐磨材料。

技术实现思路

1、针对现有金属材料耐磨性不足、无法在高温环境下作业的技术问题,本发明提供一种基于激光熔覆的耐磨高氮奥氏体钢及其制备方法和应用。本发明通过调整激光熔覆的参数和金属材料、熔覆粉末的组成,优化了涂层的结构和性能,使其具有更高的耐磨性,更适合在极端工业环境中使用,从而在油气钻探等领域展现出广泛的应用前景。

2、本发明解决其技术问题所采用的技术方案是:第一方面,本发明提供一种基于激光熔覆的耐磨高氮奥氏体钢的制备方法,包括如下步骤:

3、a.对高氮奥氏体钢进行表面处理;

4、b.以cocrfeni中熵合金粉末作为熔覆粉末,采用激光熔覆在步骤a处理后的钢材表面制备涂层;

5、c.对步骤b处理后的钢材进行热处理,得到耐磨高氮奥氏体钢。

6、上述步骤a中,所述高氮奥氏体钢的化学成分按质量百分比为c 0.03~0.04%、cr20.00~20.50%、mn 18.00~19.50%、ni 1.80~2.10%、n 0.60~0.70%、mo 0.40~0.50%、al0.03~0.04%、si 0.30~0.35%,其余为fe及不可避免的杂质。

7、进一步的是,上述高氮奥氏体钢的化学成分按质量百分比为:c 0.03%、cr 21%、mn 18%、ni 1.8%、n 0.7%、mo 0.40%、al 0.03%、si 0.35%,其余为fe及不可避免的杂质。

8、上述步骤a中,所述表面处理为通过砂轮打磨和碱性化学清洗进行表面处理,确保高氮钢表面光洁无杂质。

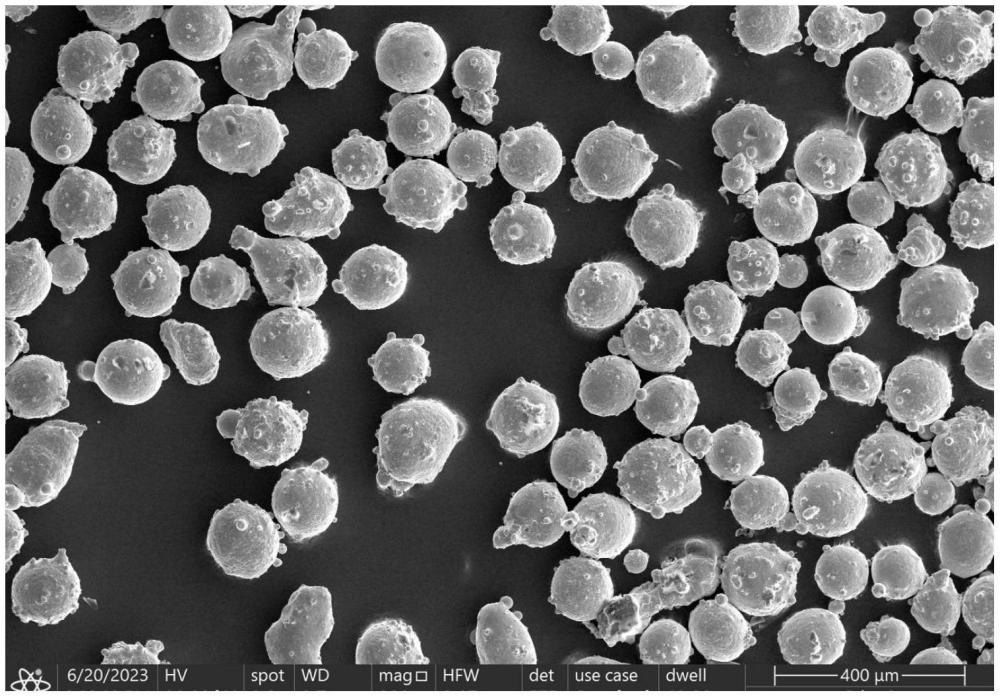

9、上述步骤b中,cocrfeni中熵合金粉末为平均粒径75~90μm的球形粉末,其化学成分为等原子比的co、cr、fe和ni。

10、进一步的是,采用球磨处理和过筛处理得到平均粒径75~90μm的cocrfeni中熵合金球形粉末;所述球磨处理的转速为400~500rpm,球磨的时间为1.5~2.5h。

11、上述步骤b中,激光熔覆在氮气保护气氛中进行,使用功率为950~980w、光斑直径为5~6mm的半导体激光器,扫描速度为100~120mm/min,送粉速率为7~9g/min,搭接率30%~50%,温度控制在1200~1500℃。

12、进一步的是,激光熔覆过程中使用红外热像仪实时监控熔覆质量,确保熔覆层的均匀性和致密性,防止过度熔化。

13、上述步骤c中,所述热处理为在1050~1150℃固溶处理1~2h,在550~650℃时效处理2~3h。

14、上述步骤c中,耐磨高氮奥氏体钢表面涂层的显微组织为奥氏体,晶体结构为fcc。

15、第二方面,本发明提供采用上述制备方法制得的耐磨高氮奥氏体钢。

16、第三方面,本发明提供采用上述耐磨高氮奥氏体钢制得的无磁钻铤。

17、第四方面,本发明提供上述耐磨高氮奥氏体钢或无磁钻铤在石油工业、采矿业、地质勘探中的应用。

18、本发明的有益效果是:本发明提供一种耐磨高氮奥氏体钢及其制备方法,采用的高氮奥氏体钢金属基材具有无磁性、优异的机械性能和良好的耐蚀性,为熔覆层提供了坚实的基础。采用的cocrfeni中熵合金粉末激光熔覆涂层,等比例的co、cr、ni组成使得涂层为fcc的奥氏体组织,在此基础上加入fe进一步增强了固溶强化和晶界强化效应,提高了涂层的硬度和耐磨性。本发明基于无磁性需求设计合金组成,通过精确的激光控制和粉末工艺的优化,达到更高的工艺稳定性和涂层质量。通过激光熔覆技术将cocrfeni中熵合金粉末均匀涂覆于高氮奥氏体钢表面,不仅可以提高其表面的耐磨性,还能保持材料的其他机械性能和耐腐蚀性。

19、本发明的技术方案在确保涂层在提高基材耐磨性的同时不影响基材的无磁性能,这对于提高石油钻探设备的性能和降低运营成本具有重要意义。此项技术的发展将为高性能材料的工业应用开辟新的可能性,特别是在对耐磨性有极端要求的应用环境中。

技术特征:1.基于激光熔覆的耐磨高氮奥氏体钢的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的基于激光熔覆的耐磨高氮奥氏体钢的制备方法,其特征在于:步骤a中,所述高氮奥氏体钢的化学成分按质量百分比为c 0.03~0.04%、cr 20.00~20.50%、mn 18.00~19.50%、ni 1.80~2.10%、n 0.60~0.70%、mo 0.40~0.50%、al0.03~0.04%、si0.30~0.35%,其余为fe及不可避免的杂质。

3.根据权利要求2所述的基于激光熔覆的耐磨高氮奥氏体钢的制备方法,其特征在于:所述高氮奥氏体钢的化学成分按质量百分比为c 0.03%、cr 21%、mn 18%、ni 1.8%、n0.7%、mo 0.40%、al 0.03%、si 0.35%,其余为fe及不可避免的杂质。

4.根据权利要求1所述的基于激光熔覆的耐磨高氮奥氏体钢的制备方法,其特征在于:步骤b中,所述cocrfeni中熵合金粉末为平均粒径75~90μm的球形粉末;所述cocrfeni中熵合金粉末的化学成分为等原子比的co、cr、fe和ni。

5.根据权利要求1所述的基于激光熔覆的耐磨高氮奥氏体钢的制备方法,其特征在于:步骤b中,激光熔覆在氮气保护气氛中进行,使用功率为950~980w、光斑直径为5~6mm的半导体激光器,扫描速度为100~120mm/min,送粉速率为7~9g/min,搭接率30%~50%,温度控制在1200~1500℃。

6.根据权利要求1所述的基于激光熔覆的耐磨高氮奥氏体钢的制备方法,其特征在于:步骤c中,所述热处理为在1050~1150℃固溶处理1~2h,在550~650℃时效处理2~3h。

7.根据权利要求6所述的基于激光熔覆的耐磨高氮奥氏体钢的制备方法,其特征在于:步骤c中,耐磨高氮奥氏体钢表面涂层的显微组织为奥氏体,晶体结构为fcc。

8.采用权利要求1~7任一项所述的制备方法制得的耐磨高氮奥氏体钢。

9.采用权利要求8所述的耐磨高氮奥氏体钢制得的无磁钻铤。

10.权利要求8所述的耐磨高氮奥氏体钢或权利要求9所述的无磁钻铤在石油工业、采矿业、地质勘探中的应用。

技术总结本发明公开了一种基于激光熔覆的耐磨高氮奥氏体钢及其制备方法和应用,属于金属表面处理技术领域。制备方法包括如下步骤:a.对高氮奥氏体钢进行表面处理;b.以CoCrFeNi中熵合金粉末作为熔覆粉末,采用激光熔覆在步骤a处理后的钢材表面制备涂层;c.对步骤b处理后的钢材进行热处理,得到耐磨高氮奥氏体钢。本发明通过激光熔覆技术将CoCrFeNi中熵合金粉末均匀涂覆于高氮奥氏体钢表面,不仅可以提高其表面的耐磨性,还能保持材料的其他机械性能,在确保涂层在提高基材其他性能的同时不影响基材的无磁性能,可以满足极端工业环境对于高性能钻探设备的需求。技术研发人员:王英虎,程礼梅,盛振东,王婀娜受保护的技术使用者:成都先进金属材料产业技术研究院股份有限公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/307195.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表