一种焊接质量智能检测方法及系统与流程

- 国知局

- 2024-10-09 15:03:23

本发明涉及焊接检测领域,具体为一种焊接质量智能检测方法及系统。

背景技术:

1、焊接工艺在其操作便捷、效果出色,在日常生活中被广泛用于物体连接。焊接的外观质量不仅影响产品美观性,更重要的是它是评估焊接连接质量的直观指标,高质量的焊接可以确保组装件或结构的安全性、保证结构的性能。目前,焊接检测方法主要有人工检测和机器检测。人工检测即焊工对焊接处进行目测观察,这种方法快捷方便,但是过于依赖焊工的经验,准确度无法保证;机器检测通常使用超声波或x射线穿透材料进行检测,这种方法虽然精确,但是成本高昂,效率较低。

2、现有技术中,公开号为cn115007992b公开了一种方法:用工件焊接前的厚度值减去所述工件焊接完毕后的厚度值,生成焊接深度,通过超声波检测焊接深度和工件厚度确定焊接的塌陷比例,事先将满足质量要求的工件的塌陷比例作为标准塌陷比例,实际的工件塌陷比例与标准塌陷比例对比,若实际塌陷比例小于标准塌陷比例,则可能是焊接深度过小或工件厚度过大,判断为未焊接到位;若实际塌陷比例大于标准塌陷比例,则可能是焊接深度过大或工件厚度过小,判断为焊接过度。

3、上述方法的主要问题是:从焊接处的塌陷比例对焊接质量进行评判,然而实际的焊缝不一定全是塌陷,还会有凸起的情况,因此仅从塌陷程度判断焊接质量是不全面而且不准确的。

技术实现思路

1、本发明的目的在于提供一种焊接质量智能检测方法及系统,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种基于视频图像的煤矿监管方法及系统,具体步骤包括:

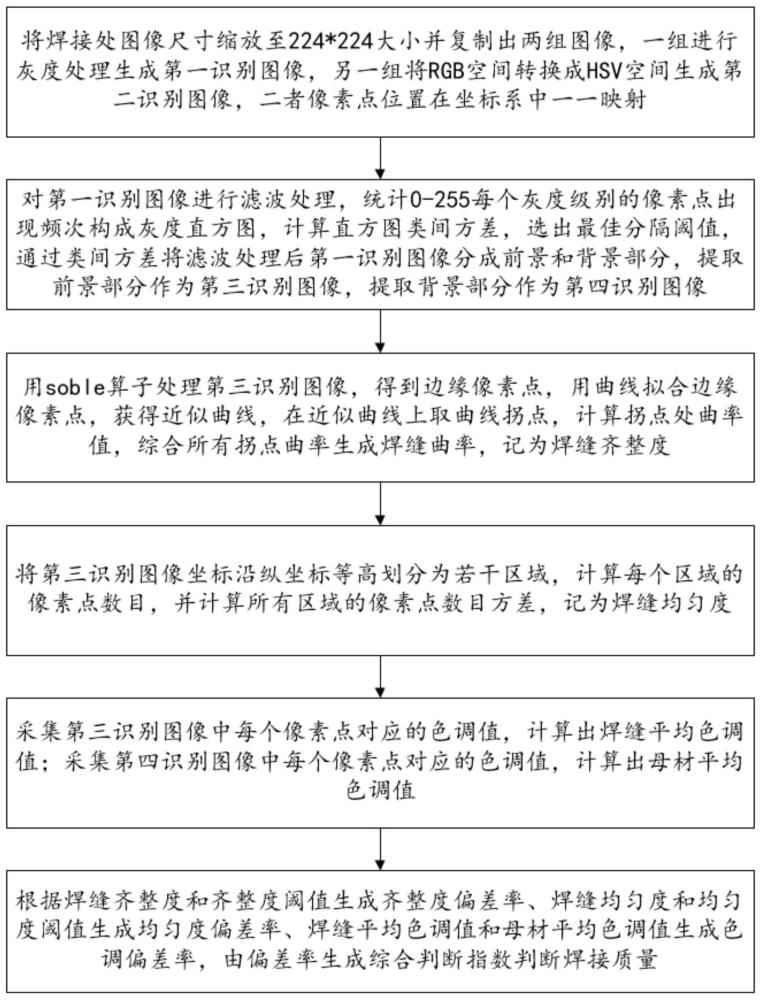

4、步骤1:获取焊接处的图像,并对焊接处图像进行缩放,将图像的尺寸统一调整为224*224大小,然后将图像复制为相同的两组图像,一组进行灰度化处理后获得第一识别图像,另一组将图像从rgb颜色空间转换成hsv颜色空间后获得第二识别图像,并将第一识别图像和第二识别图像的像素点位置一一映射;

5、步骤2:对第一识别图像使用双边滤波器进行滤波,统计256个灰度级别中每个级别的像素点的频次构成的灰度直方图,并计算直方图中各个阈值的类间方差,通过最大类间方差选取最佳分隔阈值,使用最佳分隔阈值对滤波处理之后的第一识别图像进行分隔,识别出前景部分和背景部分,提取前景部分构成第三识别图像,提取背景部分作为第四识别图像;

6、步骤3:用soble算子处理第三识别图像,得到第三识别图像的边缘点,对每个边缘像素点进行曲线拟合,获得焊缝的近似曲线,在拟合的曲线上取曲线拐点,用曲率公式得到拟合曲线的拐点曲率值,由曲率值生成焊缝曲率;焊缝曲率表示焊缝齐整度,同时预设齐整度阈值;

7、步骤4:在第三识别图像中按纵坐标均匀划分,得到若干等高区域,统计每个区域中保留像素点的个数,计算各区域像素点数目的方差,记为焊缝均匀度,同时预设均匀度阈值;

8、步骤5:将第三识别图像中各个像素点的位置映射到第二识别图像中,并采集第三识别图像中每个保留像素点对应的色调值,得到焊缝的平均色调值;采集第四识别图像中每个像素点对应的色调值,得到母材的平均色调值;

9、步骤6:根据焊缝齐整度和齐整度阈值生成齐整度偏差率、焊缝均匀度和均匀度阈值生成均匀度偏差率、焊缝平均色调值和母材平均色调值生成色调偏差率,由偏差率生成综合判断指数判断焊接质量。

10、进一步地,计算最佳分隔阈值所依据的逻辑为:遍历所有可能的阈值,根据每个阈值的数值将第一识别图像分隔为背景部分和前景部分,统计背景部分和前景部分的像素点的数量,并计算背景部分和前景部分的像素点的灰度值的均值,并通过公式计算类间方差;

11、计算类间方差所依据的公式为:

12、

13、其中:表示阈值为时的类间方差,表示阈值为时目标(前景)部分占总图像的比例,表示阈值为时目标部分灰度值,表示阈值为时背景部分占总图像的比例,表示阈值为时背景部分灰度值;

14、当取最大值时,此时对应的阈值为最佳分隔阈值。

15、进一步地,用soble算子处理第三识别图像,得到第三识别图像的边缘点所依据的原理为:将每个像素点的灰度值及其相邻八个像素点的灰度值与soble算子水平方向模板进行乘积,并将所有乘积相加,得到该像素点水平方向梯度值,将像素点灰度值及其相邻八个像素点灰度值与soble算子垂直方向模板进行乘积,并将所有结果相加,得到垂直方向梯度值,所述水平方向梯度值计算公式为:

16、

17、垂直方向梯度值计算公式为:

18、

19、其中:表示坐标为(,)的像素点水平方向梯度值,表示坐标为(,)的像素点垂直方向梯度值,表示坐标为(,)像素点的灰度值;

20、生成梯度幅值依据的公式为:

21、

22、其中:表示坐标为的像素点的梯度幅值;

23、设定一个边缘阈值,当坐标为的像素点梯度幅值大于该边缘阈值时,将该像素点视为边缘像素点。

24、进一步地,计算拐点曲率所依据的公式为:

25、

26、其中:表示第个拐点的焊缝曲率,表示对横坐标为的拐点求二阶导,表示对横坐标为的拐点求一阶导。

27、进一步地,由拐点曲率生成焊缝齐整度所依据的公式为:

28、

29、其中:表示焊缝齐整度,n表示拐点数目,表示第个拐点的曲率。

30、进一步地,计算各区域像素点数目方差,即焊缝均匀度所依据的公式为:

31、

32、

33、其中:表示各区域像素点平均数,表示第个区域内像素点的个数,表示区域数目, 表示各区域像素点数目方差。

34、进一步地,计算焊缝平均色调值所依据的公式为:

35、

36、其中:表示焊缝平均色调值,s表示焊缝像素点个数,表示焊缝第个像素点的色调值;

37、计算母材的平均色调值所依据的公式为:

38、

39、其中:表示母材平均色调值,表示母材像素点个数。表示母材第个像素点的色调值。

40、进一步地,生成所述齐整度偏差率所依据公式为:

41、

42、其中:表示齐整度偏差率,表示齐整度阈值,实际的齐整度越大,齐整度偏差率越大,当偏差在阈值之内即0≤△≤1,则齐整度偏差在阈值之内;

43、生成所述均匀度偏差率所依据公式为:

44、

45、其中:表示均匀度偏差率,表示焊缝均匀度,表示均匀度阈值,当≤1时,则均匀度偏差率在阈值之内;

46、生成所述色调偏差率所依据公式为:

47、

48、其中:表示色调偏差率,表示色调值阈值,实际的焊缝色调值越大,色调偏差率越大,当偏差率在阈值之内即≤时,则色调值偏差率在阈值之内;

49、生成所述综合判断指数所依据的公式为:

50、

51、其中:表示综合判断指数,表示均匀度偏差率,表示齐整度偏差率,表示色调偏差率。

52、本发明另外还提供一种焊接质量智能检测系统,所述系统用于实现上述的焊接质量检测方法,包括:

53、图像采集模块:获取焊接处的图像,并对焊接处图像进行缩放,将图像的尺寸统一调整为224*224大小,然后将图像复制为相同的两组图像,一组进行灰度化处理后获得第一识别图像,另一组将图像从rgb颜色空间转换成hsv颜色空间后获得第二识别图像,并将第一识别图像和第二识别图像的像素点位置一一映射;

54、图像分隔模块:对第一识别图像使用双边滤波器进行滤波,统计256个灰度级别中每个级别的像素点的频次构成的灰度直方图,并计算直方图中各个阈值的类间方差,通过最大类间方差选取最佳分隔阈值,使用最佳分隔阈值对滤波处理之后的第一识别图像进行分隔,识别出前景部分和背景部分,提取前景部分构成第三识别图像,提取背景部分作为第四识别图像;

55、曲线拟合模块:用soble算子处理第三识别图像,得到第三识别图像的边缘点,对每个边缘像素点进行曲线拟合,获得焊缝的近似曲线,在拟合的曲线上取曲线拐点,用曲率公式得到拟合曲线的拐点曲率值,由曲率值生成焊缝曲率;焊缝曲率表示焊缝齐整度,同时预设齐整度阈值;

56、像素识别模块:在第三识别图像中按纵坐标均匀划分,得到若干等高区域,统计每个区域中保留像素点的个数,计算各区域像素点数目的方差,记为焊缝均匀度,同时预设均匀度阈值;

57、色调识别模块:将第三识别图像中各个像素点的位置映射到第二识别图像中,并采集第三识别图像中每个保留像素点对应的色调值,得到焊缝的平均色调值;采集第四识别图像中每个像素点对应的色调值,得到母材的平均色调值;

58、综合处理模块:根据焊缝齐整度和齐整度阈值生成齐整度偏差率、焊缝均匀度和均匀度阈值生成均匀度偏差率、焊缝平均色调值和母材平均色调值生成色调偏差率,由偏差率生成综合判断指数判断焊接质量。

59、现有技术相比,本发明的有益效果是:

60、本发明通过分析焊缝的图像特征来对焊接质量进行评估,具体包括焊缝的均匀度、焊缝的齐整度与焊缝的色差值,采用将灰度值图片和hsv颜色空间的图片互相映射的方法,通过不同区域内像素点的方差表示焊缝的均匀度,与均匀度阈值生成均匀度偏差率,通过图像拐点曲率表示焊缝齐整度,与齐整度阈值生成齐整度偏差率,通过hsv颜色空间识别焊缝与母材的色调特征,生成色调偏差率,三种偏差率生成综合判断指数对焊接质量进行判断。此方法只需焊接处的图片便能进行分析判断,节约成本且非常快捷。

本文地址:https://www.jishuxx.com/zhuanli/20241009/307442.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。