一种改性γ-聚谷氨酸止血凝胶材料及其制备方法和用途

- 国知局

- 2024-10-09 15:08:50

本发明属于医用材料,具体涉及一种改性γ-聚谷氨酸止血凝胶材料及其制备方法和用途。

背景技术:

1、在事故和外科手术等场景中,实现迅速有效的止血具有极为重要的意义。当前市场上存在的止血材料种类繁多,包括纱布、止血绷带、明胶海绵、纤维蛋白封闭剂、hemcon壳聚糖敷料、quickclot等。然而,这些材料仍存在一些不足之处,限制了它们在紧急止血场景中的应用。例如,纱布和止血绷带仅能提纲临时的压迫止血,而明胶海绵只适用于处理创面渗血,无法满足急性大出血的需求。纤维蛋白封闭剂虽然在止血效果上表现较好,但其价格昂贵,且需要提前解冻,操作繁琐。hemcon壳聚糖敷料不适用于贝类过敏患者,而且其止血效果高度依赖于其理化性质,包括脱乙酰化度、分子量、粘度等。至于quickclot,虽然是fda批准的止血剂,由沸石组成,但在吸收液体时会释放大量热量,可能导致患者烧伤等问题。因此,迫切需要开发一种能够快速封堵急性大出血、生物相容性良好、使用方便的新型止血材料。这种材料应该能够在急救现场或手术中迅速施用,有效控制出血并促进伤口愈合,以降低患者因失血而引发的严重并发症风险。同时,该材料还应具有成本合理、操作简便、可广泛适用于不同患者群体的特点,以确保在各种紧急情况下都能提供可靠的止血效果。

2、在此应用背景下,本发明的发明人预提供一种全新的改性γ-聚谷氨酸止血凝胶材料。

技术实现思路

1、本发明所解决的第一个技术问题是提供一种全新的改性γ-聚谷氨酸止血凝胶材料,可快速止血。

2、本发明改性γ-聚谷氨酸止血凝胶材料,是采用多巴胺改性的γ-聚谷氨酸与明胶通过酰胺化反应进行交联,并利用单宁酸的多酚结构与明胶形成氢键交联制备得到的双交联水凝胶产物。

3、其中,多巴胺改性的γ-聚谷氨酸(γ-pga-da)结构式如式i所示:

4、

5、其中,r1为n为大于1000并小于10000的自然数;r1占链上羧基总数百分比为1~50%。

6、本发明所述r1h为多巴胺。

7、本发明所述多巴胺改性的γ-聚谷氨酸采用下述方法制备:

8、(1)γ-聚谷氨酸溶于去离子水中,加入1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐和n-羟基丁二酰亚胺将γ-聚谷氨酸活化;

9、(2)向步骤(1)所得加入r1h,将ph调节至5~6,避光通入氮气条件下反应,得反应产物;

10、(3)步骤(2)所得反应产物在室温下用mw=8000~12000的透析袋透析,干燥即得多巴胺改性的γ-聚谷氨酸。

11、上述多巴胺改性的γ-聚谷氨酸的制备方法中:

12、所述步骤(1)γ-聚谷氨酸的分子量为10万~200万。

13、所述步骤(1)γ-聚谷氨酸溶于去离子,至γ-聚谷氨酸的浓度为10~100g/l。

14、所述步骤(1)中1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐与γ-聚谷氨酸单体的摩尔比为1~2﹕1。

15、所述步骤(1)中所述1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐与n-羟基丁二酰亚胺的摩尔比为2~4﹕1。

16、所述步骤(2)中多巴胺与γ-聚谷氨酸单体的摩尔比2~4﹕1。

17、进一步的,上述四种组分添加量按照1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐、n-羟基丁二酰亚胺、多巴胺、γ-聚谷氨酸单体以摩尔比计为:1~2﹕0.5﹕2~4﹕1。

18、步骤(1)中所述活化时间为20~40min。

19、优选的,所述步骤(1)中所述活化时间为30min。

20、步骤(2)中所述氮气条件下反应时间为12~48h。

21、优选的,步骤(2)中所述氮气条件下反应时间为24h。

22、步骤(3)中所述透析时间为48~120h。

23、优选的,步骤(3)中所述透析时间为96h。

24、步骤(3)中所述干燥为冷冻干燥。

25、本发明所解决的第二个技术问题是提供本发明改性γ-聚谷氨酸止血凝胶材料的制备方法,包括下述步骤:

26、a、取单宁酸溶于去离子水中,加入多巴胺改性的γ-聚谷氨酸,混合至溶解得改性γ-聚谷氨酸/单宁酸混合液;

27、b、取明胶溶于去离子水中,加入步骤a所得改性γ-聚谷氨酸/单宁酸混合液,混合得改性γ-聚谷氨酸/明胶/单宁酸混合液;

28、c、步骤b所得改性γ-聚谷氨酸/明胶/单宁酸混合液加入到凝固浴中,凝固浴ph为5~6,在温度40~50℃的条件下反应,即得交联后的改性γ-聚谷氨酸/明胶/单宁酸水凝胶;

29、d、步骤c所得改性γ-聚谷氨酸/明胶/单宁酸水凝胶冷冻干燥,切割或粉碎成块状或粉末即得改性γ-聚谷氨酸止血凝胶材料。

30、上述改性γ-聚谷氨酸止血凝胶材料的制备方法中:

31、所述步骤a中单宁酸溶于去离子水所得溶液中单宁酸的质量浓度为0.5~4%。

32、优选的,所述步骤a中单宁酸溶于去离子水所得溶液中单宁酸的质量浓度为0.5~2%。

33、最优选的,所述步骤a中单宁酸溶于去离子水所得溶液中单宁酸的质量浓度为1~2%。

34、所述步骤a中加入多巴胺改性的γ-聚谷氨酸所得溶液中多巴胺改性的γ-聚谷氨酸的质量浓度为10~30%。

35、优选的,所述步骤a中加入多巴胺改性的γ-聚谷氨酸所得溶液中多巴胺改性的γ-聚谷氨酸的质量浓度为30%。

36、所述步骤a中混合是采用持续搅拌的方式,目的是使得多巴胺改性的γ-聚谷氨酸完全溶解。

37、所述步骤b中改性γ-聚谷氨酸/明胶/单宁酸混合液中单宁酸、多巴胺改性的γ-聚谷氨酸、明胶三者的质量比为0.5~2:10~30:8~15。

38、优选的,所述步骤b中改性γ-聚谷氨酸/明胶/单宁酸混合液中单宁酸、多巴胺改性的γ-聚谷氨酸、明胶三者的质量比为0.5~2:30:15。

39、最优选的,所述步骤b中改性γ-聚谷氨酸/明胶/单宁酸混合液中单宁酸、多巴胺改性的γ-聚谷氨酸、明胶三者的质量比为1~2:30:15。

40、所述步骤b所得改性γ-聚谷氨酸/明胶/单宁酸混合液中单宁酸、多巴胺改性的γ-聚谷氨酸和明胶三者总和的质量浓度为15~30%。

41、优选的,所述步骤b所得改性γ-聚谷氨酸/明胶/单宁酸混合液中单宁酸、多巴胺改性的γ-聚谷氨酸和明胶三者总和的质量浓度为20~25%。

42、最优选的,所述步骤b所得改性γ-聚谷氨酸/明胶/单宁酸混合液中单宁酸、多巴胺改性的γ-聚谷氨酸和明胶三者总和的质量浓度为22~24%。

43、所述步骤b取明胶溶于去离子水采用在温度40~50℃的条件下缓慢搅拌方式,至明胶完全溶解。

44、优选的,所述步骤b取明胶溶于去离子水采用在温度45℃的条件下缓慢搅拌方式,至明胶完全溶解。

45、所述步骤b中混合采用在温度40~50℃的条件下快速搅拌至搅拌均匀。

46、优选的,所述步骤b中混合采用在温度45℃的条件下快速搅拌至搅拌均匀。

47、所述步骤b中混合的搅拌时间为0.5~2h。

48、优选的,所述步骤b中混合的搅拌时间为1h。

49、所述步骤b混合得到改性γ-聚谷氨酸/明胶/单宁酸混合液再进行消气泡处理。

50、所述步骤c中凝固浴中1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐的浓度为2.5~5g/l,n-羟基丁二酰亚胺的浓度为1~2.5g/l,溶剂为去离子水。

51、优选的,所述步骤c中凝固浴中1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐的浓度为5g/l,n-羟基丁二酰亚胺的浓度为2.5g/l,溶剂为去离子水。

52、所述步骤c中温度条件为0℃。

53、所述步骤c中反应时间为20~60min。

54、优选的,所述步骤c中反应时间为30min。

55、所述步骤c中改性γ-聚谷氨酸/明胶/单宁酸混合液与凝固浴的体积比(5~15):100。

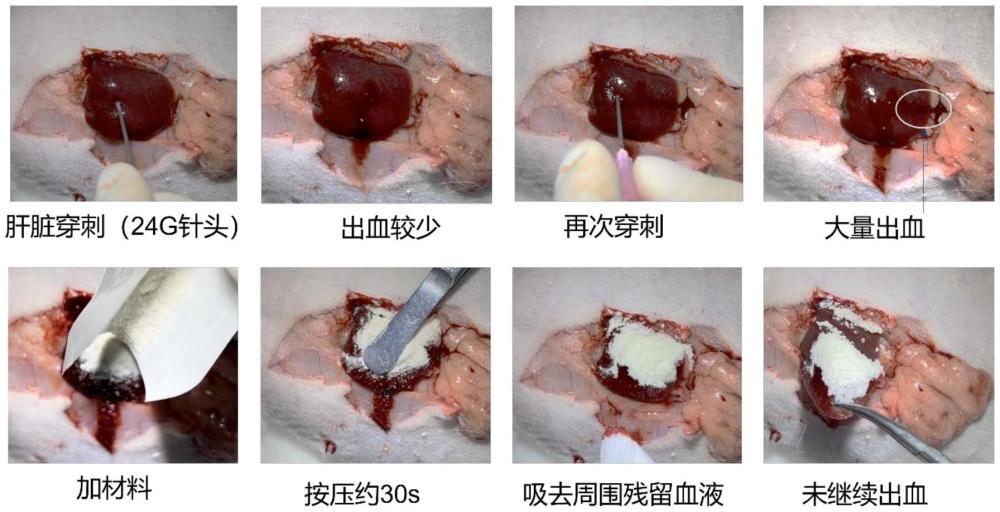

56、优选的,所述步骤c中改性γ-聚谷氨酸/明胶/单宁酸混合液与凝固浴的体积比10:100。

57、所述步骤d中冷冻干燥的条件为在温度-60~-40℃的条件下冷冻干燥。

58、优选的,所述步骤d中冷冻干燥的条件为在温度-50℃的条件下冷冻干燥。

59、所述步骤d中冷冻干燥的时间条件为48~120h。

60、优选的,所述步骤d中冷冻干燥的时间条件为96h。

61、所述步骤d凝胶经冷冻干燥成海绵状产物,所述粉碎采用切割或粉碎方式可以制得海绵块状或粉末状,即得本发明改性γ-聚谷氨酸止血凝胶材料。

62、本发明所解决的第三个技术问题是提供本发明改性γ-聚谷氨酸止血凝胶材料在制备止血剂中的用途。

63、本发明改性γ-聚谷氨酸止血凝胶材料是一种高吸水、高黏附性的快速止血材料,此材料形式包括海绵块状、粉末状。本发明改性γ-聚谷氨酸止血凝胶材料是采用多巴胺改性γ-聚谷氨酸,多巴胺改性提高了γ-聚谷氨酸的性能,增强了材料的稳定性和生物相容性;然后与明胶通过酰胺化反应进行交联,再通过单宁酸的多酚结构与明胶之间的氢键作用进行交联成胶,双交联的方式形成了紧密的网络结构,双交联网络能够增强止血材料的机械性能,并且可避免止血材料在吸水后快速溶解,γ-聚谷氨酸的高吸水性够增强止血材料的止血性能,此外,止血材料遇到伤口部位后,改性γ-聚谷氨酸链上的多巴胺基团以及单宁酸能与伤口组织络合交联,具有较好的粘附性,凝胶在使用时可与伤口紧密贴合,从而在出血伤口处形成稳定的凝血块,实现更快速的止血效果。与传统止血材料相比,本发明提供的改性γ-聚谷氨酸止血凝胶材料具有止血速度快、安全无毒、可快速愈合伤口等优点,并且该制备方法简单高效,可应用于事故、战场急救和外科手术止血等场景。

本文地址:https://www.jishuxx.com/zhuanli/20241009/307812.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表