一种高强耐蚀结构用覆铝板带基板用钢及其生产方法与流程

- 国知局

- 2024-10-15 09:19:50

本发明属于低合金钢制造领域,具体涉及一种高强耐蚀结构用覆铝板带基板用钢及其生产方法。

背景技术:

1、覆铝板带是在室温条件下通过轧制变形将铝层覆在带钢表面形成的一种复合带材,在结构上既有钢-铝结构,也有钢-铝-钢或铝-钢-铝结构。覆铝板带既有钢的强度,同时具有铝的散热性好、耐蚀、质轻及美观等特性,相比纯铝材料大幅度降低了成本,所以在散热器片、耐蚀管道、家电面板等领域获得广泛应用,并逐步拓展到汽车发动机防护罩、新能源汽车零部件、耐大气腐蚀、炊具、建筑等领域。

2、现有集装箱板为了延长使用寿命,多采用耐候钢,其成分体系需要添加众多的耐蚀合金元素;同时为实现高强减重,还需要添加一些诸如ti、nb等强化元素,这显著增加了成本。同时耐候钢属于整体耐腐蚀,而钢结构腐蚀主要发生在材料表面,钢板内部添加的众多耐蚀合金无法充分发挥作用,也是一种资源的浪费。

3、铝不仅质轻、美观、散热好,在大气环境下还有优良的耐大气腐蚀性能。铝属于活泼金属,极容易和空气中的氧气起化学反应生成氧化铝,在表面形成微米厚度级别的致密薄膜,阻碍腐蚀的深入。工业大气环境下,铝的腐蚀速率约为1μm/a,耐腐蚀性能约为常规耐大气腐蚀钢的10倍。而且表层美观,所以铝的表面无需涂漆,减少了涂装工序,不仅降低了成本,还更为节能环保。

4、随着覆铝板带用钢的开发及覆铝板带的应用,也形成了众多的复合板带材及其基板用钢的专利。

5、中国专利cn102019727公开了“冷却器用覆铝钢带及其制备方法和其所用的钢带及铝合金带”,该专利中介绍了生产复合带材的方法,虽然提及了所用的基板,但其主要用于生产1.5mm左右厚度的覆铝板带,其屈服强度较低。

6、覆铝板带生产所用的钢在生产过程中与覆合的铝层一起变形,所以要求具有与铝相当的强度及塑性,特别是要求塑性优良,并具有良好的钢铝结合性能,在成分上有特定要求。所以现有的常规低强度钢难以用于覆铝板带的生产。

7、日本专利jp2005281806公开的“具有优良韧性的低屈服点钢及其生产方法”,所公开的钢属于屈服强度较低,延伸率较高的低合金结构钢,屈服强度一般在200mpa左右。所得产品一般为厚板产品,在成分设计上以较低的碳(c)-硅(si)-锰(mn)为基础添加了铬(cr)、钼(mo)、镍(ni)、铜(cu)、硼(b)等合金中的一种或多种成分,所得钢的强度较低,也没有提及覆铝性能,主要用于抗震阻尼器的生产。

8、中国专利cn111349869a公开的“一种高强度覆铝基板用钢及其生产方法”,获得的钢屈服强度为210-290mpa,抗拉强度≥320mpa,延伸率≥40%,其强度低于本发明。通过添加较高含量的p元素,抑制al的扩散,从而改善钢铝结合性能,但是涉及的钢种用于覆铝材的生产,钢铝界面中仍然存在厚度不超过5μm的铁铝化合物层,且p含量过高易导致冷脆问题,对钢板的成形、焊接性能不利。但是,钢成分中含有较高的o(氧),这将导致铸坯内部及表面存在较多的气孔、夹渣等缺陷,增加了铸坯清理难度,使得带钢表面易于出现翘皮缺陷,降低了成材率。

9、中国专利cn107881426a公开的“一种高强度覆铝板带及其制造方法”,通过n、o并控制si、al保证了钢铝结合性能,并具有280-400mpa的屈服强度,主要用于散热器片、家电面板等生产。但是,钢成分中含有较高的o(氧),这将导致铸坯内部及表面存在较多的气孔、夹渣等缺陷,增加了铸坯清理难度,使得带钢表面易于出现翘皮缺陷,降低了成材率。

10、中国专利cn114250411a公开的“一种厨具用覆铝板带基板用钢及其生产方法”,所述钢板虽然涉及到渗氮过程,但其屈服和抗拉强度分别不超过280mpa和380mpa;同时该专利要求控制碳含量控制在0.005%以下,并限定p、s含量分别不超过0.012%和0.006%,这增加了炼钢难度和生产成本。该专利主要通过v和mo的析出强化改善渗氮时的强度;在功能上,该钢仅限于炒锅用覆铝材的加工,不适用于其它有高强度要求的覆铝材生产上。

11、从与现有专利的对比可发现,现有的覆铝板带基板用钢或是强度偏低,或是钢铝结合性能不佳,或者铸坯表面质量不佳,增加了铸坯清理难度。

技术实现思路

1、本发明的目的在于提供一种高强耐蚀结构用覆铝板带基板用钢及其生产方法,其屈服强度≥300mpa,抗拉强度≥360mpa,延伸率≥30%,具有优良的塑性、覆铝性能和高强度和高的表面质量,消除了表面翘皮、夹渣等缺陷,用其生产的覆铝板带具有优良的表面质量和高强度,主要用于高强度耐蚀结构用覆铝板带的生产。

2、为达到上述目的,本发明的技术方案是:

3、一种高强耐蚀结构用覆铝板带基板用钢,其化学成分重量百分比为:c:0.04~0.09%,0<si≤0.005%,mn:0.4~0.8%,p:0.008~0.020%,s≤0.008%,0<al≤0.005%,n:0.012~0.030%,0<o≤0.01%,b:0.0005~0.002%,并选择添加ti:0.01~0.06%,nb:0.01~0.03%,cu:0.01~0.15%,cr:0.03~0.60%,ca:0.001~0.004%中的一种或多种,余量包含fe和其它不可避免杂质;且同时满足,

4、0.5c+3.83n+o-0.89al-1.15si≥0.08;

5、150(c-0.01)+60p+300n+5mn≥13.0。

6、进一步,余量为fe和其它不可避免杂质。

7、本发明所述覆铝板带基板用钢的显微组织为均匀的铁素体+少量贝氏体组织,其中,所述贝氏体含量≤20%。

8、本发明所述覆铝板带基板用钢的屈服强度≥300mpa,抗拉强度≥360mpa,延伸率≥30%。

9、本发明高强耐蚀结构用覆铝板带基板用钢要求屈服强度和抗拉强度分别在300mpa和360mpa以上,延伸率在30%以上,并具有良好的钢铝结合性能,具有优良的塑性、覆铝性能和高强度,表面质量良好,消除了表面翘皮、夹渣等缺陷,为此必须尽量限定特定合金元素的含量。

10、在本发明覆铝板带基板用钢的化学成分设计中:

11、c通过固溶强化和相变强化,提高屈服强度,同时抑制al在钢中的扩散及铁铝化合物的形成。过高的c含量对材料后续的冲压、拉深等加工性能不利;但是较高的c易在位错等缺陷位置偏聚,对表面质量不利。根据实际的炼钢工艺,所以本发明控制c含量为0.04~0.09%。

12、si为脱氧元素,也是固溶强化元素,使屈服强度升高、延伸率降低,虽然适量的si有利于改善钢铝界面结合性能,但同时会削弱o(氧)对钢铝界面脆性化合物层形成的抑制作用,所以本发明控制0<si≤0.005%。

13、mn也是钢中常见的强化元素,通过固溶强化提高屈服强度,使延伸率降低;适量的mn能够与钢中的s结合生成mns,减低钢的热脆性,但过高的mn固溶阻碍组织的回复并抑制再结晶晶粒的长大,降低γ织构(nd∥<111>)强度,对钢板的冲压成形十分不利,还会增加成本,所以本发明控制其含量在0.40~0.80%。

14、p在钢中一般作为杂质元素控制,仅在少数特殊用途钢中允许p的添加。比如在含硫的易削钢中加入不超过0.15%的p,使其固溶于铁素体,引起强化和脆化,以提高其切削性能。另外,p是传统耐大气腐蚀钢中主要的耐蚀元素,钢中的p能加速钢的均匀溶解和fe2+的氧化速率,有助于在钢表面形成均匀的feooh锈层,促进生成非晶态羟基氧化铁feox(oh)3-2x致密保护膜,有效提高钢的耐大气腐蚀性能。一般p含量在0.08%~0.15%时耐蚀性最佳,所以早期的部分耐大气腐蚀钢中以p作为耐蚀元素添加。但过多的p引起钢的“冷脆”,使塑性和冲击韧性降低,并使钢的焊接性能与冷弯性能变差,所以对低温冲击韧性有要求或者成形性能要求较高的钢种明确限定其加入量。近年来一些耐大气腐蚀钢也降低p含量而选择其他替代耐蚀元素保证耐腐蚀性能,甚至将其作为杂质元素控制,要求含量≤0.015%,但是将p的含量控制在这么低的水平将增加炼钢难度,提高制造成本。本发明考虑p通过固溶强化、相变强化等方式提高覆铝板带用钢强度,同时利用其改善钢铝结合性能。所以本发明中添加0.008~0.020%的p。

15、s对钢的性能不利,易引发钢的“热脆性”,降低钢的低温韧性,同时恶化钢铝界面结合性能。mn的加入能够与s形成mns,提高mn/s比能够提高热延展性,要求控制其含量在尽量低的水平上,考虑到过低的控制含量增加炼钢难度及生产成本,要求本发明控制s含量在0.008%以下。

16、al是钢中重要的脱氧元素,但较高的al易扩散到钢铝结合界面,恶化界面结合强度。所以必须控制其含量在一定范围内,所以本发明控制0<al≤0.005%。

17、b是钢中极为活泼的元素,易与c、n形成化合物。同时b易于在奥氏体晶界及位错处偏聚,从而能够抑制其它间隙原子在此处的偏聚作用。而且b的偏聚不阻碍位错运动,使得应变均匀,提高材料塑性,有利于提高覆铝轧制性能;b显著提高淬透性,微量的b即可有效提高钢的强度。但过高的b易促进淬透性的提高,导致强度过高降低冲压性能,所以本发明控制其含量为0.0005~0.002%。

18、n能够与钢中的al形成aln颗粒,从而起到束缚al的作用,限制al在钢中的扩散;同时n与c类似,易于在位错处偏聚形成柯氏气团,导致应变集中,使得覆铝材在加工过程中产生应变不均匀现象,影响表面质量,而且过高的n也恶化冲击韧性,所以本发明控制其含量为0.012~0.030%。

19、氧(o)元素能够抑制钢中al元素对覆铝性能的不利作用,所以要求适当添加一定的o元素。但过高的氧会产生皮下气泡,疏松等缺陷,并加剧硫的热脆作用,使得带钢表面易于出现翘皮、夹渣等缺陷。在钢的凝固过程中,氧将会以氧化物的形式大量析出,降低钢的塑性、冲击韧性等。所以控制0<o含量≤0.01%。

20、除了上述元素外,本发明还要求选择添加ti:0.01~0.06%,nb:0.01~0.03%,cu:0.01~0.15%,cr:0.03~0.60%,ca:0.001~0.004%中的一种或多种,从而进一步提高室温强度和热处理后的强度。其中:

21、cr在钢中与fe形成连续固溶体,具有固溶强化效果,并与c形成多种类型的碳化物如m3c、m7c3和m23c6等,产生二次强化效应。同时cr的加入有利于抑制al的扩散,有利于改善钢铝结合性能。更高的cr对韧性不利,焊接难度增加,且cr为贵重合金元素,所以本发明控制其含量为0.03~0.6%。

22、cu有固溶和沉淀强化作用,含量较高时在适当温度下回火有二次硬化效应,从而提高强度。同时cu的加入也有利于改善钢铝结合性能。过高的cu引起钢坯在加热和热轧过程中产生裂纹,恶化表面性能,所以本发明控制cu含量在0.01~0.15%。

23、nb是强的氮碳化物形成元素,在轧后冷却过程中能够与钢中的碳、氮结合形成nbc、nb(cn)和nbn等中间相,所形成的微细碳化物颗粒能细化组织,产生细晶强化和析出强化作用,显著提高钢的强度。而且nb能够抑制奥氏体界面的扩展,提高钢的再结晶温度,可以在更高温度下实现非再结晶区轧制。所以钢中加入适量的nb有利于强度的提高,但超过0.06%后对强度的提高作用不再增加。nb含量较高时在晶界处形成粗大的碳氮化物颗粒,恶化冲击韧性,可以选择添加,添加需控制其含量为0.01~0.03%。

24、ti化学活性高,易和c、n、o、s等形成化合物并在轧制和冷却过程中析出提高强度;同时细小的析出物可以钉轧晶界,从而细化奥氏体晶粒,并阻止焊接热影响区晶粒长大,提高钢的焊接性能。ti与b的复合添加科明显降低回火脆性。ti含量过高时在高温下氮化钛颗粒容易长大并团聚,损害钢的塑性及韧性。所以需将其控制在0.01~0.06%。

25、ca加入钢中能够改变硫化物形状,抑制s的热脆性,改善韧性。而且钢中存在过量ti时可以与硫化物形成硫化钛或碳硫化钛。ca含量过低效果不明显,含量超过0.005%形成的ca(o,s)尺寸过大,脆性也增加,可成为断裂裂纹起始点,同时降低钢质纯净度,恶化焊接热影响区韧性。所以本发明限制其含量为0.001~0.004%。

26、本发明所述覆铝板带基板用钢要求具有高的表面质量、高强度及良好的钢铝结合性能,以满足更多应用领域的使用需求,要求控制其屈服强度≥300mpa,抗拉强度≥360mpa。为满足上述性能要求,本发明根据不同合金元素对上述性能的影响作用严格设计成分,通过多元素的综合作用实现性能要求。其中c的加入具有固溶强化和相变强化作用,现有的覆铝钢(如中国专利cn114250411a)为保证塑性一般控制c≤0.005%,这极大增加了炼钢难度。本发明为保证渗氮处理后的高强度,同时要求基板用钢的屈服强度在300mpa以上,所以采用0.04~0.09%的c。一方面起到固溶强化的作用,同时在钢生产过程中通过控制轧制和控制轧后冷却在钢中形成铁素体+少量贝氏体的组织,起到相变强化作用,提高强度。

27、由于覆铝板带在生产过程中存在退火热处理,常规的细晶强化手段在热处理后效果不明显,而固溶强化则不受热处理的限制,所以钢强度越高,成品覆铝材的强度也相应越高。为此本发明添加了0.4~0.8%的mn,通过mn的固溶强化保证钢强度。

28、本发明中控制p含量0.008~0.020%,p在钢中通常作为杂质元素控制,所以希望其含量越低越好,一般要求控制在0.015%以下甚至更低,但p含量越低,炼钢成本越高,难度越大。由于p是和n同族的元素,所以适当的p对钢铝结合性能有利,但本发明的研究发现其对钢铝结合性能的改善作用并不是线性的,p含量超过0.020%时即开始恶化钢铝结合性能。所以综合考虑炼钢难度、成本和性能要求,将p的控制上限放宽到0.020%,这一方面保证了钢铝结合性能,同时提高了强度并降低了炼钢成本。

29、本发明钢中cr在钢中除了固溶强化外,还具有二次强化效果。cu同样在钢中有固溶强化效果,并能够在热处理时析出强化提高强度。nb、v和ti等在轧制及冷却过程中析出细小的碳氮化物对基体的析出强化作用。

30、根据上述元素对钢的强化作用,要求控制钢中c、p、n和mn含量满足关系式1:150(c-0.01)+60p+300n+5mn≥13.0,若所述关系式的值低于13.0,则容易出现强度偏低的问题。

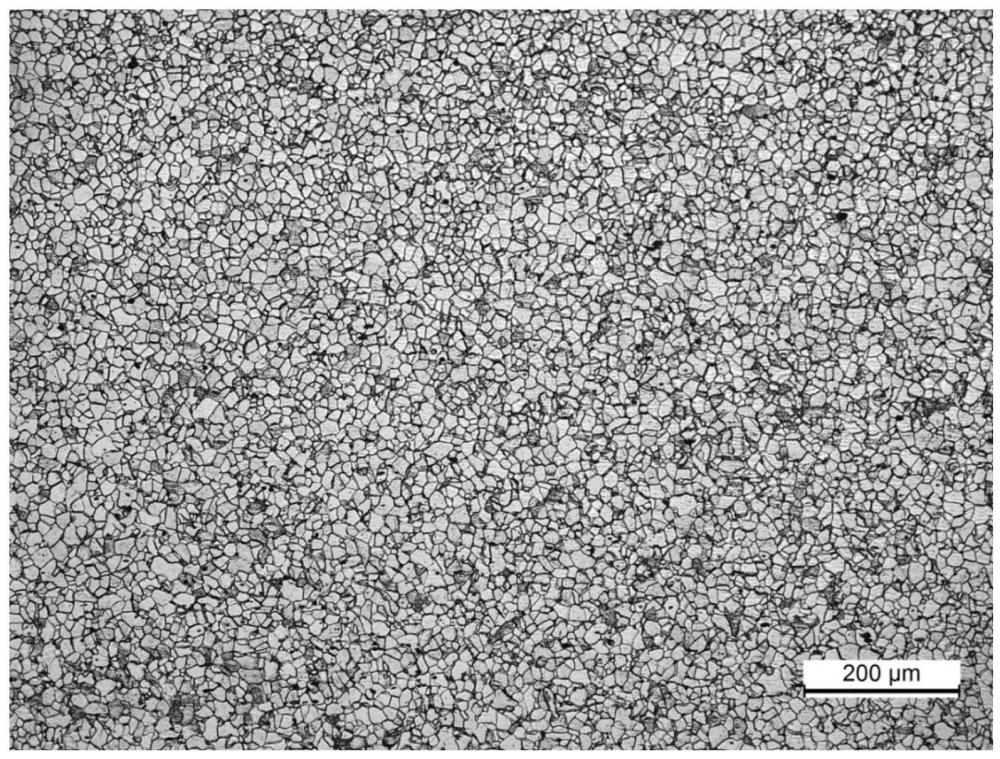

31、钢铝结合性能的关键在于控制覆铝材中钢铝界面脆性铁铝化合物的形成。铁铝化合物的形成与al在钢中的扩散密切相关,控制al的扩散即可在一定温度范围内抑制铁铝化合物的形成。本发明的研究表明通过c、cu以及o、n等多种元素的协同作用,进一步改善钢铝结合性能,而o(氧)、n能够抑制al的扩散,减少脆性铁铝化合物的形成,从而提高钢铝结合性能。但过高的o将导致铸坯产生皮下气泡,疏松等缺陷,并加剧硫的热脆作用,使得钢表面易于出现翘皮、夹渣等缺陷,所以本发明中限定o含量≤0.01%,而用0.012~0.03%的n保证钢铝结合性能。而si和al作为脱氧元素,阻碍了o对钢铝结合性能的改善作用,所以应限制其含量。

32、因此,本发明通过c、mn以及si、al、o、n等多种元素的协同作用,获得良好的钢铝结合性能。根据c、n、o和al、si对钢铝结合性能作用的强弱,要求其含量满足关系式2:0.5c+3.83n+o-0.89al-1.15si≥0.08,从而保证钢具有优异的钢铝结合性能,若所述关系式值低于0.08,容易出现钢铝分层。

33、总体上,本发明采用上述设计的成分体系,综合考虑了表面质量、钢铝结合性能和高强度的要求,通过各元素的共同作用,能够获得满足性能要求的发明钢种。

34、本发明所述的高强耐蚀结构用覆铝板带基板用钢的生产方法,包括如下步骤:

35、1)冶炼

36、按上述成分经铁水预处理、转炉吹炼、炉外精炼、铸造成板坯;

37、2)再加热、控制轧制

38、轧后钢带厚度>2.5mm,加热温度≥1230℃,粗轧结束温度1050℃以上;精轧开始温度在980℃以上,精轧结束温度860~900℃;

39、轧后钢带厚度≤2.5mm,加热温度≥1100℃,粗轧结束温度900℃以上,粗轧阶段的累计变形量≥80%;精轧开始温度790~850℃,精轧结束温度710~750℃;

40、3)控制冷却,冷却速度20℃/s以上;

41、4)卷取,卷取温度550~610℃。

42、优选的,步骤1)中获得的板坯进行机清。

43、优选的,步骤2)控制轧制中,粗轧阶段的侧压量控制在50mm以内。

44、在本发明所述的生产方法中:

45、铁水预处理,脱p、s,保证钢中低的p、s含量;转炉顶底复合吹炼,控制c含量。

46、连铸后的机清作用在于消除铸坯表面缺陷,减少带钢表面夹渣、翘皮、凹坑、疤痕等缺陷,提高带钢表面质量,减少成品覆铝材的表面缺陷。

47、本发明根据钢种的相变温度曲线并结合目标性能制定轧制工艺,确定轧钢过程的温度控制参数。本发明涉及钢种中合金含量较低,其连续冷却曲线如图1所示。从图中可以看出,钢种的铁素体相变开始温度为852℃,温度降低到698℃后开始有珠光体形成,贝氏体相变开始温度为653℃,而当冷速在1℃/s以上时,则只有铁素体和贝氏体形成。

48、针对不同的厚度规格,本发明为所述钢种设计了两种轧制工艺。对于钢带厚度大于2.5mm,采用常规的奥氏体轧制工艺;而对于厚度在2.5mm以下的钢带,则选择铁素体轧制工艺,以获得良好的板形及更高的强度。

49、根据本发明钢种的成分计算,钢种的ar3温度为857℃,铁素体相变开始温度为852℃,所以奥氏体轧制工艺时,要求控制精轧结束温度在860℃以上,精轧结束温度过高则要求更高的加热温度,增加能耗及钢带的氧化,所以设定精轧结束温度上限不超过900℃。相应要求精轧入口温度在980℃,粗轧结束温度在1050℃以上。为保证粗轧结束温度,并考虑微合金元素碳氮化物在奥氏体中的溶解行为及加热过程中奥氏体晶粒长大行为,要求控制加热温度在1230℃以上。

50、当钢带厚度在2.5mm以下时,在860~900℃高温奥氏体区带钢变形抗力较低,在精轧机出口容易发生断带、局部拉伸及旁弯问题。为此本发明采用铁素体轧制工艺进行生产,一方面较低温度下带钢强度更高,同样的卷取张力下带钢不易发生形变,从而减少了拉窄、轧制断带的发生,同时较高强度也允许更高的卷取张力,从而改善板形,减少了旁弯的发生。铁素体轧制要求整个精轧变形在铁素体区进行,所以控制精轧开始温度不得高于850℃,结束温度不得低于710℃。精轧开始温度过低则热变形抗力高,增加末机架轧制载荷,导致能耗增加;过高则容易进入奥氏体、铁素体两相区,基体中易形成混晶,引起轧制力波动,对钢带的厚度控制及板形不利。所以铁素体轧制工艺时设定精轧开始温度为790~850℃、精轧结束温度为710~750℃。根据精轧开始温度,考虑到辊道上中间坯的温降,要求粗轧结束温度在900℃以上,相应铸坯加热温度控制在1100℃以上。另外为保证再结晶细化晶粒效果,要求粗轧阶段的累计变形量≥80%。

51、为获得高强度,本发明钢种选择添加了cu、cr以及nb、v和ti中的一种或多种,其中铜在钢中的固溶度有限,并随着温度的降低而迅速降低,高温下固溶在奥氏体中的cu以细小的ε-cu形式析出并弥散分布在基体中,其孪晶结构和对位错的钉扎作用提高钢的强度。研究显示,650℃时即有cu的析出物形成,温度越低析出物的尺寸越细小;500℃时具有最佳的析出强化效果,所以卷取温度下限不能低于500℃。从图2的ttt曲线看,581℃是贝氏体转变最快的温度。本发明钢种组织以等轴状铁素体为主,为获得更高的强度,希望基体中有一定量的贝氏体组织,所以控制卷取温度在580℃左右。选择添加的nb、v和ti的碳氮化物在这个温度附近也具有很好的析出强化效果,所以综合考虑析出强化和相变强化效果,设定卷取温度550~610℃。

52、为获得目标要求的性能,控制钢的基体组织为均匀的等轴状铁素体组织,并允许少量贝氏体组织形成。从图1看,冷却速度在1℃/s以上时可以获得的铁素体+少量贝氏体组织;考虑到快速冷却可以细化组织并提高相变速度,因此本发明涉及钢种的轧后冷速控制在20℃/s以上。

53、为获得良好的表面质量,粗轧阶段的侧压量控制在50mm以内。同时要求铸坯边角位置不得有气孔、疤痕等缺陷。

54、为抑制终轧后钢中铁素体晶粒的异常长大,保证钢组织为均匀的等轴状铁素体+贝氏体组织,要求轧后冷却采用前冷方式。即钢出热连轧机组后立即密集冷却。采用本发明的工艺可以获得均匀的铁素体+少量贝氏体组织,具体要求贝氏体含量≤20%,过高的贝氏体含量将导致塑性不足,增加覆铝轧制难度。

55、本发明具有如下优点:

56、1.本发明根据固溶强化和相变强化提高钢的强度,在成分设计方面采用简单的c-mn设计,并控制c、p、n和mn含量满足关系式:150(c-0.01)+60p+300n+5mn≥13.0,获得更高的强度。其屈服强度≥300mpa、抗拉强度≥360mpa,主要用于高强度耐蚀结构用覆铝板带的生产。

57、2.本发明为了获得较高的钢铝结合性能,在成分设计中根据c、mn以及si、al、o、n对钢铝结合性能的作用,要求其含量满足关系式:0.5c+3.83n+o-0.89al-1.15si≥0.08,抑制钢铝界面脆性铁铝化合物的形成,从而保证钢板获得良好的钢铝结合性能。

58、3.本发明采用低氧高氮的成分设计,限定o含量≤0.01%,以0.012~0.030%的n弥补钢铝结合性能,从而解决了高氧成分铸坯的皮下气泡,疏松等缺陷,减少了钢表面、翘皮、夹渣等缺陷的发生,表面质量更好。

59、4.本发明通过控制p含量0.008~0.020%,利用p的固溶强化效果及对钢铝结合性能的影响作用,进一步提高钢的钢铝结合性能,同时降低了炼钢难度和炼钢成本,生产效率更高。

60、5.本发明在工艺控制上,针对轧制后获得的不同铸坯厚度,分别采用奥氏体轧制和铁素体轧制工艺,从而使钢板在获得高强度的同时,显著改善薄规格钢带的板形,减少了轧制过程中带钢拉窄、断带及旁弯等问题的发生。生产工艺简单,成本较低,适用于企业的规模化生产。

61、6.本发明工艺采用不同控制轧制工艺,结合卷取温度550~610℃和轧后冷却速度≥20℃/s,使获得的钢板组织为均匀的铁素体+少量贝氏体组织,其中,所述贝氏体含量≤20%,获得的钢板具有良好的变形能力,能够满足覆铝轧制80%以上变形要求,以及后续加工过程中的冲压拉深加工变形,中间无需退火,减少了生产工序,提高生产效率。

本文地址:https://www.jishuxx.com/zhuanli/20241015/313763.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表