一种多效精馏与低压降精馏塔集成的节能系统的制作方法

- 国知局

- 2024-10-15 09:33:47

本发明属于化工分离领域,涉及一种多效精馏与低压降精馏塔集成的节能系统,具体涉及一种用于沸点差小的混合邻/对氯甲苯难分离体系的多效精馏与低压降精馏塔集成的节能系统。

背景技术:

1、精馏是利用混合物中各组分挥发度不同而将各组分加以分离的一种分离过程,广泛应用于石油、化工、轻工等工业生产中,用于原料的提纯、产品的精制以及一些后处理过程。

2、在工业生产过程,经常会遇到分离物系中沸点差较小的情况,采用精馏分离时,需要极高的分离理论板数以及高回流比,导致设备制造成本与分离能耗居高不下,产品生产成本较高。

3、对于甲苯环上氯化生产的邻/对氯甲苯物系,由于邻氯甲苯与对氯甲苯的沸点差仅为3℃,若要实现分离,要求精馏分离的理论板数≥155块,精馏塔≥50米,导致精馏分离法能耗极大。专利申请cn116003213a公布了一种甲苯氯化产物废液的分离方法,在塔顶压力为35~45kpa的减压条件下,将邻氯甲苯与对氯甲苯精馏分离,邻氯甲苯精馏分离塔中的塔板数为155块,精馏邻氯甲苯的塔顶回流比大于60,塔顶得到的邻氯甲苯纯度为98.2wt%。直接精馏法存在单塔高度与回流比均较大的缺点,能耗高。专利cn101497552a将邻氯甲苯塔拆为两个串联的塔,降低了单塔的高度,但并未改变能耗高的缺点。专利申请cn105693465a将氯甲苯异构体精馏系统拆分为邻氯甲苯塔与对氯甲苯塔,将常规精馏塔分割为低压塔和高压塔,通过调节两塔之间的压差,使高压塔顶出来的气体作为低压塔釜再沸器的热源,从而实现热量的耦合和匹配利用,可使总能耗消耗降低30%~40%。该方法将氯甲苯物料的进料位置设于低压塔,同时低压塔的塔釜需要采用辅助再沸器用于弥补主再沸器的能量不足;由于高压塔与低压塔均需要采用额外的辅助再沸器,表明能量综合利用中还存在缺陷。专利申请cn109134189a公开了一种混氯甲苯mvr精馏系统,在邻氯甲苯塔顶的邻氯甲苯蒸汽与液态水进行换热,并将液态水吸收邻氯甲苯蒸汽冷凝释放出的潜热而转化为水蒸汽,再经过压缩机压缩后作为热源对精馏塔釜进行供热,实现能量的综合利用。该方法主要的缺陷在于水蒸汽经过一定压缩比的升温升压后才能用作塔釜的热源,并且由于串联的三个塔的蒸发压力均不相同,精馏塔釜需要的蒸汽压力也不同,因此,需要以最大的蒸发压力来设置压缩比,压缩比往往较大,而压缩比越大,其消耗的电能也越高。

4、在上述精馏系统中,需要依靠塔与塔之间存在的精馏压差才能实现精馏塔之间的能量综合利用,而采用常规精馏塔对难分离物系进行精馏分离时,由于理论板数高,精馏塔较高,导致实际应用中精馏压降往往高达15~25kpa,使得塔顶与塔釜的温差过高。若要采用串联精馏塔间的精馏压差实现串联精馏能耗降低的方法,只能通过提高首塔的精馏压力才有可能克服因串联的精馏塔中的压降增大而产生的能量需求,而精馏压力的增大也导致了精馏能耗的提高。

技术实现思路

1、本发明的目的针对混合邻/对氯甲苯等难分离物系串联精馏过程存在的问题,提出了一种用于难分离物系的多效精馏节能系统,将多效精馏法与低压降精馏塔集成为一个新的精馏系统,实现混合邻/对氯甲苯难分离物系的低能耗精馏分离。

2、本发明的目的是通过以下技术方案实现的:

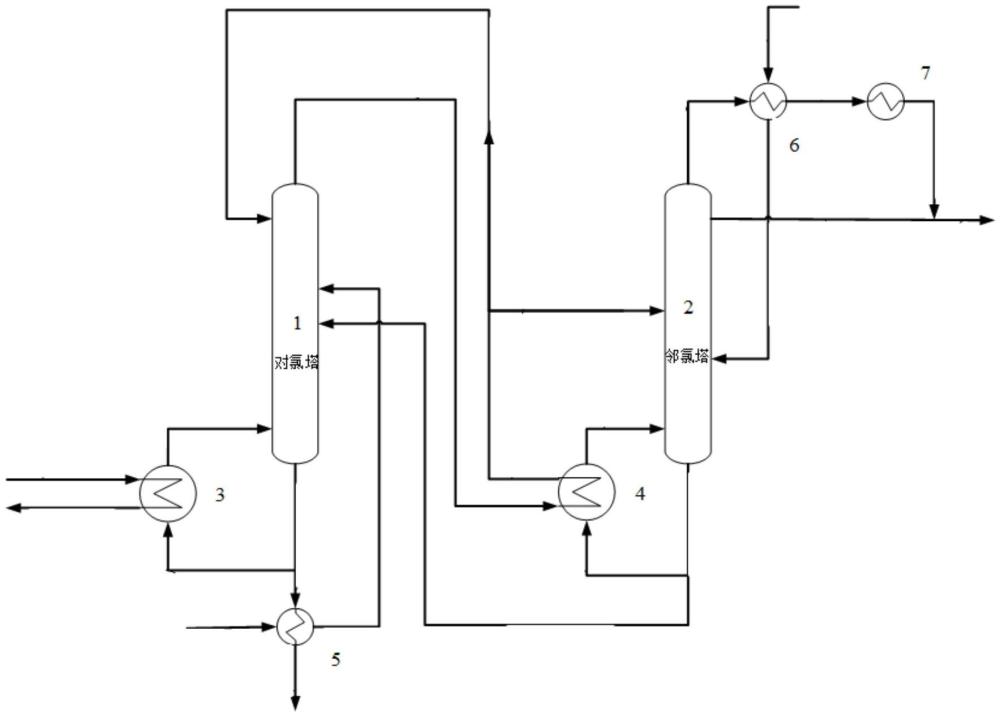

3、一种多效精馏与低压降精馏塔集成的节能系统,包括对氯塔1、邻氯塔2,所述的对氯塔1塔釜配备有第一再沸器3,所述的邻氯塔2塔釜配备有第二再沸器4;所述的对氯塔1中部分别设有供混合邻/对氯甲苯原料进料的第一进料口、供邻氯塔塔釜物料进料的第二进料口,对氯塔1塔釜设有出料管路用于采出对氯甲苯产品,出料管路设有换热器5,进料管路经换热器5与第一进料口连接使待进入对氯塔的混合邻/对氯甲苯原料与对氯塔塔釜物料换热;所述的对氯塔1顶部出气口经第二再沸器4分别与对氯塔的塔顶回流口、邻氯塔2的第四进料口连接,对氯塔塔顶排出的气相物料作为热源进入第二再沸器4中与邻氯塔塔釜物料间接换热,气相物料转变为液相物料,液相物料一部分进入邻氯塔中部,其余液相物料返回对氯塔塔顶部;所述的邻氯塔设有供混合邻/对氯甲苯原料进料的第三进料口、供对氯塔塔顶物料进料的第四进料口,邻氯塔2顶部出气口依次与第一冷凝器6、第二冷凝器7连接,第二冷凝器7的出口设有两条管路,其中一条管路与邻氯塔的塔顶回流口连接,另一条管路用于采出邻氯甲苯产品;邻氯塔2的进料管路经第一冷凝器6与第三进料口连接,混合邻/对氯甲苯原料在冷凝器中与邻氯塔塔顶排出的气相物料换热后进入邻氯塔2;所述的邻氯塔2塔釜出料口与对氯塔1的第二进料口连接。

4、所述的对氯塔1为多通道精馏塔,塔内设有并列多通道,每个通道的截面积为5~13cm2,在每个通道内均装填有高效填料;每个通道中的气液相流速均保持均匀一致,每个通道内装填的填料量均保持一致,每个通道顶部回流液体喷淋密度保持一致。

5、所述的邻氯塔2为多通道精馏塔,塔内设有并列多通道,每个通道的截面积为5~13cm2,在每个通道内均装填有高效填料;每个通道中的气液相流速均保持均匀一致,每个通道内装填的填料量均保持一致,每个通道顶部回流液体喷淋密度保持一致。

6、所述的高效填料的理论板数为50~80块/米,远大于常用工业填料的理论板数(2~5块/米)。

7、具体的,所述的高效填料可以采用三角螺旋填料、θ环丝网填料或螺旋弹簧丝填料。

8、所述的对氯塔中,填料高度为1.5~3米;所述的邻氯塔中,填料高度为1.5~3米。

9、所述的对氯塔中,第一进料口高于第二进料口,即混合邻/对氯甲苯原料的进料位置高于邻氯塔塔釜物料进入对氯塔的位置。

10、优选的,第一进料口比第二进料口高25~30块理论板高度。

11、优选的,所述的对氯塔1顶部出气口与第二再沸器4的供热介质进口连接,第二再沸器4的供热介质出口设有两条管路,其中一条管路与对氯塔的塔顶回流口连接,另一条管路与邻氯塔2的第四进料口连接。

12、所述的邻氯塔中,第四进料口高于或等于第三进料口,即对氯塔塔顶排出的气相物料转变成的液相物料进入邻氯塔的位置高于或等于混合邻/对氯甲苯原料的进料位置。

13、优选的,第四进料口高于第三进料口时,第四进料口比第三进料口高25~30块理论板高度。

14、所述的第一再沸器3以新鲜蒸汽作为热源对对氯塔塔釜物料加热。

15、本发明的另一个目的是提供一种基于所述的多效精馏与低压降精馏塔集成的节能系统分离对氯甲苯和邻氯甲苯的方法,包括:

16、对氯塔1和邻氯塔3同时进料;

17、混合邻/对氯甲苯原料进入换热器5中由对氯塔1采出的对氯甲苯产品进行加热,再进入对氯塔1;对氯塔1塔顶排出的气相物料进入第二再沸器5作为热源,与邻氯塔2塔釜物料间接换热,经过相变转变成液相物料,部分液相物料进入邻氯塔2中部,其余物料从塔顶返回对氯塔1;对氯塔1塔釜物料与待进入对氯塔1的混合邻/对氯甲苯原料在换热器5中换热,作为对氯甲苯产品采出;

18、混合邻/对氯甲苯原料进入第一冷凝器6中与邻氯塔2塔顶排出的气相物料换热后再进入邻氯塔2;邻氯塔塔釜物料从第二进料口进入对氯塔;邻氯塔2塔顶排出的气相物料进入第一冷凝器6,与待进入邻氯塔2的混合邻/对氯甲苯原料换热,再进入第二冷凝器7进一步冷却成液相物料,部分液相物料从塔顶返回到邻氯塔2,余下液相物料作为邻氯甲苯产品。

19、所述的混合邻/对氯甲苯原料中,邻氯甲苯的质量分数为45~55wt%,其余为对氯甲苯;所述的混合邻/对氯甲苯原料的温度为常温。

20、进入邻氯塔的混合邻/对氯甲苯原料与进入对氯塔的混合邻/对氯甲苯原料的质量流量之比为1:1~1:1.5。

21、所述的混合邻/对氯甲苯原料进入换热器5中被对氯塔采出的对氯甲苯产品预热至80~110℃。

22、所述的对氯塔的塔顶压力为20~30kpa(绝压),塔顶温度为104~110℃,塔釜压力为21~35kpa(绝压),塔釜温度为112~118℃,且对氯塔的压降为0.5~5kpa。

23、所述的对氯塔塔顶排出的气相物料中,邻氯甲苯含量为55~75wt%,其余为对氯甲苯。

24、对氯塔塔顶排出的气相物料进入第二再沸器作为热源,与邻氯塔塔釜物料换热,经过相变转变成液相物料,液相物料分为2股,占液相物料总量8~13wt%的物料进入邻氯塔中部,其余物料返回对氯塔塔顶部。

25、所述的混合邻/对氯甲苯原料进入第一冷凝器中被邻氯塔塔顶排出的气相物料预热至45~55℃。

26、所述的邻氯塔的塔顶压力为5~10kpa(绝压),塔顶温度为65~75℃,塔釜压力为6.5~13kpa,塔釜温度为80~100℃,且邻氯塔的压降为0.5~5kpa,回流比为12~15。

27、所述的邻氯塔塔釜物料中,邻氯甲苯的含量为25~45wt%,其余为对氯甲苯(即对氯甲苯含量为55~75%)。

28、所述的对氯甲苯产品中对氯甲苯的质量分数为99.5wt%以上;所述的邻氯甲苯产品中邻氯甲苯的质量分数为99.5wt%以上。

29、由于对氯塔的塔顶气相中邻氯甲苯含量55~75wt%,其余为对氯甲苯,邻氯甲苯无需达到99.5%,而邻氯塔的塔釜出料中对氯甲苯含量为55~75%,其余为邻氯甲苯,对氯甲苯的含量也无需达到99.5%。因此,在精馏分离时两个精馏塔内的分离度均相对较低,所需的理论板数相对较少,在使用高效填料时,塔的高度就会大大降低,进而塔内压降明显减小。

30、本发明的有益之处在于:

31、1采用本发明多效精馏与低压降精馏塔结合的节能系统,可以避免高塔必然会产生的高压降缺点,有效地降低精馏塔的压降,可以降低精馏塔塔釜压力,从而精馏降低能耗。

32、2与现有的多塔串联mvr精馏技术相比,本发明避免使用mvr动设备,降低了设备投资及电耗。

33、3.本发明多效精馏与低压降精馏塔结合的节能系统,由于采用了低压降精馏塔,使得塔顶与塔釜的温差较小,尤其适用于沸点相差较小的物系,实现了混合邻/对氯甲苯物系的低能耗精馏分离。

34、4.本发明对氯塔与邻氯塔在形式上为串联,但在对氯塔与邻氯塔中分别进料,在操作上为并联。这样的形式使得对氯塔塔釜出料的热量几乎完全得到利用,同时可以将进入对氯塔的原料预热至预期的温度,进而使塔的操作能耗得以下降;而单塔的操作形式由于原料中对氯甲苯与邻氯甲苯的质量分数几乎相同,因此,必然会导致进料流量比出料量大,虽然也可以使热量得到利用,但由于进出料的量相差太大(相差1倍),无法使原料的温度升高到预期温度而使塔的操作能耗增大。

35、5采用两塔串联操作的形式,通过控制对氯塔顶的组成,可以显著降低对氯塔的回流比,而回流比与精馏塔的蒸汽消耗量直接相关的,同时控制邻氯塔塔釜物料的组成,可以显著降低邻氯塔釜的蒸汽耗量。因而,可以显著降低整个系统的新鲜蒸汽消耗量,达到节能的目的。

本文地址:https://www.jishuxx.com/zhuanli/20241015/314593.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表