一种用于耐火砖成型加工的辅助自动上料装置的制作方法

- 国知局

- 2024-10-15 09:47:31

本发明涉及加工上料,具体为一种用于耐火砖成型加工的辅助自动上料装置。

背景技术:

1、耐火砖是一种具有耐高温性能的无机非金属材料,通常由多种耐火原料经过加工制作而成,耐火砖具有较高的耐火度、良好的热稳定性和化学稳定性,能够在高温环境下保持其物理和化学性能的稳定性,承受高温、磨损、侵蚀等多种作用,耐火砖广泛应用于冶金、化工、建材、电力等工业领域的各种高温设备中,如高炉、热风炉、回转窑、玻璃窑等,根据不同的使用需求和工况条件,耐火砖的种类和性能也有所不同,常见的耐火砖有粘土质耐火砖、高铝质耐火砖、硅质耐火砖、镁质耐火砖等。

2、现有技术中,一些中小型企业中,通常由人工对耐火砖的粉末状原料进行称重,随后进行上料,而人工称重和上料的过程相对较慢,会降低整个生产流程的效率,尤其在大规模生产中,这种影响会更加显著,人工称重会受到人为因素的影响,如疲劳、注意力不集中等,导致称重结果存在一定的误差,从而影响耐火砖的质量和性能的稳定性,工人需要频繁地进行称重和上料操作,劳动强度较大,容易导致工人疲劳和工作积极性下降,在人工操作过程中,会因为操作不当或疏忽而引发安全事故,对工人的人身安全造成威胁。

3、此外,由于耐火砖的原料在堆积时会产生自然的分层现象,大颗粒往往会在下层,小颗粒在上层,导致整体分布不均匀,粉末颗粒的形状不规则或表面粗糙度不同,会影响它们之间的相互作用和堆积方式,从而导致不均匀分布,而原料不均匀会导致耐火砖在化学成分、粒度分布等方面存在差异,从而影响耐火砖的整体性能和质量,会出现耐火度不一致、耐压强度不稳定、热稳定性差等问题,降低耐火砖的使用寿命和可靠性,不均匀的粉末状原料在成型过程中,其填充性和流动性会受到影响,这会导致成型后的砖坯密度不均匀,出现局部疏松或密实的情况,影响砖坯的强度和外观质量,原料不均匀会使耐火砖在干燥和烧成过程中产生不均匀的收缩和膨胀,容易导致砖坯开裂、变形或产生内部应力,影响产品的合格率和性能,不均匀的原料会导致生产出的耐火砖性能存在较大的差异,难以满足某些对性能一致性要求较高的应用场景,限制了耐火砖的使用范围。

4、故而提出了一种用于耐火砖成型加工的辅助自动上料装置,来解决以上的问题。

技术实现思路

1、有鉴于此,本发明所要解决的技术问题在于,提出了一种用于耐火砖成型加工的辅助自动上料装置,以解决现有技术由人工对耐火砖的粉末状原料进行称重,随后进行上料,而人工称重和上料的过程相对较慢,会降低整个生产流程的效率,尤其在大规模生产中,这种影响会更加显著,人工称重会受到人为因素的影响,如疲劳、注意力不集中等,导致称重结果存在一定的误差,从而影响耐火砖的质量和性能的稳定性,和原料不均匀会导致耐火砖在化学成分、粒度分布等方面存在差异,从而影响耐火砖的整体性能和质量,会出现耐火度不一致、耐压强度不稳定、热稳定性差等问题,降低耐火砖的使用寿命和可靠性的问题。

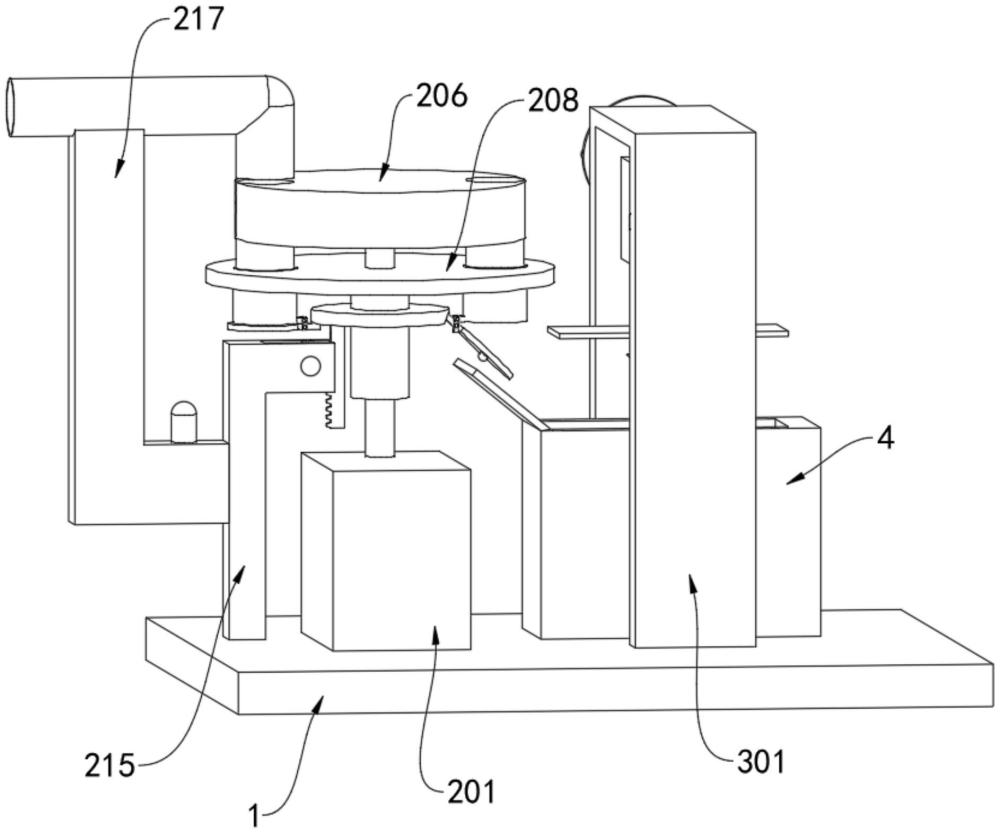

2、为实现上述目的,本发明提供如下技术方案:一种用于耐火砖成型加工的辅助自动上料装置,用于加工上料,包括:基座,所述基座的顶面固定连接有加工台,所述基座的顶面固定连接有用于自动上料的辅助上料机构,所述基座的顶面设置有用于辅助耐火砖加工的辅助加工机构,

3、所述辅助上料机构包括外框,所述外框的内部活动连接有用于驱动上料的第一转动柱;

4、所述辅助加工机构包括n型辅助框,所述n型辅助框的顶端活动连接有用于控制搅拌深浅的第一圆柱。

5、作为优选的,所述辅助上料机构还包括扇形齿轮,所述外框固定连接在基座顶面,所述扇形齿轮固定连接在第一转动柱的顶端,所述外框的内部贯穿转动连接有第二转动柱,所述第二转动柱的底部固定连接有第一齿轮。

6、作为优选的,所述第二转动柱的顶端固定连接有进料圆盘,所述进料圆盘的内部对称固定连接有进料圆管,所述进料圆盘的顶部活动连接有排料圆盘,且所述排料圆盘位于进料圆盘的下方,所述排料圆盘的内部对称固定连接有排料圆管,且所述排料圆管套设在进料圆管的外表面,所述排料圆管的圆弧面上固定连接有挡板,所述挡板的底面固定连接有重量传感器。

7、作为优选的,所述基座的顶面固定连接有l型支撑柱,所述l型支撑柱的顶端转动连接有第二齿轮,所述l型支撑柱的侧面固定连接有辅助杆,所述辅助杆的顶面固定连接有警报器,所述第二转动柱的外表面滑动连接有连接柱,且所述连接柱的顶端与排料圆盘转动连接,所述连接柱的外表面固定连接有缺口圆环,所述缺口圆环的底面固定连接有第一齿条。

8、作为优选的,所述辅助加工机构还包括转盘,所述n型辅助框固定连接在基座的顶面,所述转盘固定连接在第一圆柱的一端,所述第一圆柱远离转盘的一端外表面转动连接有第一外壳,所述第一圆柱远离转盘的一端固定连接有齿柱,所述第一外壳的内部转动连接有第三齿轮,所述n型辅助框的内壁固定连接有第二齿条,且所述第一外壳滑动连接在第二齿条的侧面。

9、作为优选的,所述第一外壳的底面转动连接有第三转动柱,所述第三转动柱的外表面固定连接有第二圆柱,所述第三转动柱的外表面滑动连接有第二外壳,且所述第二圆柱位于第二外壳的内部,所述第二外壳的内部滑动连接有滑动杆,所述滑动杆远离第二圆柱的一端固定连接有压板。

10、作为优选的,所述第一齿条与第二齿轮啮合连接。

11、作为优选的,所述第三齿轮与第二齿条啮合连接。

12、与现有技术相比,本发明提供了一种用于耐火砖成型加工的辅助自动上料装置,具备以下有益效果:

13、1、通过辅助上料机构中第一转动柱、扇形齿轮、第二转动柱和第一齿轮之间相互配合,可以定时均匀上料,定时均匀上料可以按照设定的时间间隔自动进行上料操作,无需人工频繁干预,节省了人工操作的时间和精力,从而提高了生产效率,定时均匀上料可以精确地控制上料的时间和质量,避免了人工上料可能出现的误差,确保了生产过程中原料的供应稳定和准确,定时均匀上料可以自动完成上料工作,减轻了工人的劳动强度,使工人能够从事更有价值的工作,定时均匀上料能够保证原料的持续供应,避免了因人工上料不及时或不均匀而导致的生产中断或波动,有助于提高生产的稳定性和产品质量的一致性,定时均匀上料可以减少因物料堆积或短缺而导致的停机时间,进而提高生产线的整体运行效率。

14、2、通过辅助上料机构中重量传感器、连接柱、缺口圆环、第一齿条和第二齿轮之间相互配合,可以对所需原料的多少通过重量传感器进行调节,能够更准确地测量原料的重量,减少人为误差,重量调节可以快速地进行称重操作,大大提高了生产效率,还可以确保每次称重的结果具有较高的一致性,从而保证耐火砖产品的质量稳定性,避免人工称重会因为不同操作人员的差异而导致称重结果的不一致,进而影响产品质量的稳定性。

15、3、通过辅助加工机构中第三转动柱、第二圆柱、滑动、第二外壳和压板之间相互配合,可以在对耐火砖原料进行搅拌的同时,对其进行压合,搅拌可以使原料颗粒充分混合,而同时进行压合能够促使颗粒更加紧密地排列,减少空隙,从而提高耐火砖的整体密度和均匀性,这有助于增强耐火砖的机械强度和抗热震性能,通过搅拌和压合的协同作用,可以有效排除原料中的空气和气体,减少气孔的形成,同时,压合还可以使原料更好地填充模具,减少成型过程中可能出现的缺陷,如裂缝、分层等,提高耐火砖的质量,搅拌过程中原料颗粒处于运动状态,此时进行压合可以使颗粒更加紧密地堆积,减少空隙,从而提高原料的密实性,这有助于提高耐火砖的强度和抗侵蚀性能,搅拌可以使不同成分的颗粒在一定程度上混合均匀,而在搅拌的同时进行压合,可以进一步促进颗粒的均匀分布,这样可以减少耐火砖内部的成分差异,提高其整体性能的一致性,将搅拌和压合同时进行,可以减少操作步骤和时间,提高生产效率,在搅拌过程中,颗粒会因为运动而出现一定程度的偏析现象,通过同时进行压合,可以及时对颗粒进行调整和压实,减少偏析的影响,使耐火砖的质量更加稳定。

本文地址:https://www.jishuxx.com/zhuanli/20241015/315368.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表