一种耐磨合金材料、耐磨板及其制备方法与隧道掘进机与流程

- 国知局

- 2024-10-21 14:29:33

本发明涉及隧道施工设备,尤其涉及一种耐磨合金材料、耐磨板及其制备方法与隧道掘进机。

背景技术:

1、在隧道掘进机掘进过程中,主驱动密封系统保护主轴承,避免隧道内高磨蚀性的岩碴进入主轴承系统,对于掘进机的顺利掘进有着重要的意义。但是受隧道内的岩碴影响,密封系统的跑道很容易发生磨损,导致无法保护主轴承。因此,跑道磨损后必须修复,但是受限于隧道内环境,堆焊打磨费时费力,甚至耽误项目工期。因此,目前普遍在掘进机的跑道外面装配一层钴基耐磨板,当耐磨板磨损后可对耐磨板进行更换,以此来大大减少密封系统修复所需时间。

2、然而,随着隧道里程进一步增加,以及隧道岩石的磨蚀性增强,现有钴基耐磨板的耐磨性和寿命不能满足项目要求,长里程隧道甚至需要更换多次耐磨板,延误项目工期。常规生产的耐磨板材料的耐磨性较差,该材料作为co基高温合金材料,合金元素很多,因此轧制窗口很窄,导致实际生产的时候存在很多困难,冷轧轧制容易出现边裂甚至断裂的问题。

3、因此,如何提供一种掘进机主驱动密封跑道耐磨板新材料及制备方法,来提升耐磨板耐磨性,是目前亟待解决的问题。

技术实现思路

1、为解决上述技术问题,本发明的目的在于提供一种耐磨合金材料、耐磨板及其制备方法与隧道掘进机。通过在耐磨合金材料中添加b元素和稀土y元素,能够提高耐磨板的耐磨性,并改善塑性,适用于保护掘进机主驱动的密封跑道。

2、为达到上述目的,本发明提供了一种耐磨合金材料,其中,以质量百分比计,所述耐磨板材料的化学成分组成包括:28.0%-35.0%的cr、2.0%-4.5%的ni、3.0%-6.0%的w、0.8%-2.0%的mo、1.0%-1.8%的mn、0.3%-2.0%的si、0.9%-1.5%的c、2.0%-4.0%的fe、0.1%-0.5%的b、0.5%-1.5%的稀土y,余量为co。

3、根据本发明的具体实施方案,优选地,以质量百分比计,所述耐磨合金材料的化学成分组成包括:30.0%-34.0%的cr、3.0%-4.5%的ni、4.0%-6.0%的w、1.3%-2.0%的mo、1.2%-1.6%的mn、1.0%-2.0%的si、1.0%-1.5%的c、3.0%-4.0%的fe、0.1%-0.3%的b、0.8%-1.5%的稀土y,余量为co。

4、本发明的发明人发现,耐磨合金材料的化学成分中的各个元素具有以下作用:

5、co:co作为基体能够在室温下形成fcc晶体结构;

6、cr:cr用于表面稳定化,并有助于在凝固和热处理时形成碳化物,提高耐磨性,但含量过高会降低fcc结构的稳定性,损害合金力学性能;

7、ni:ni作为奥氏体稳定元素,能够抑制co从fcc晶体结构向hcp结构的转变,但过高的ni会导致合金持久强度下降;

8、w和mo:有助于固溶强化,并能够与c形成碳化物;

9、mn和si:有助于增加合金的流动性,提高铸造性能,同时加强熔体脱氧作用;

10、c:能够与其它元素形成碳化物,提高耐磨性,过高会降低塑性;

11、fe:能够提高合金的强度和硬度;

12、稀土元素y:稀土元素有助于在冶炼过程中减少夹杂物,提高耐磨板的强度;此外还能改善热加工过程的塑性,增加锻造单道次变形量,由此能够在原有提升强度基础上,改善碳化物分布,提升耐磨性;

13、b:能够提高合金强度和塑性,此外在钴基合金的基体中,添加0.1-0.5%的b元素有助于在基体上形成硼化物,从而提高耐磨板的耐磨性。

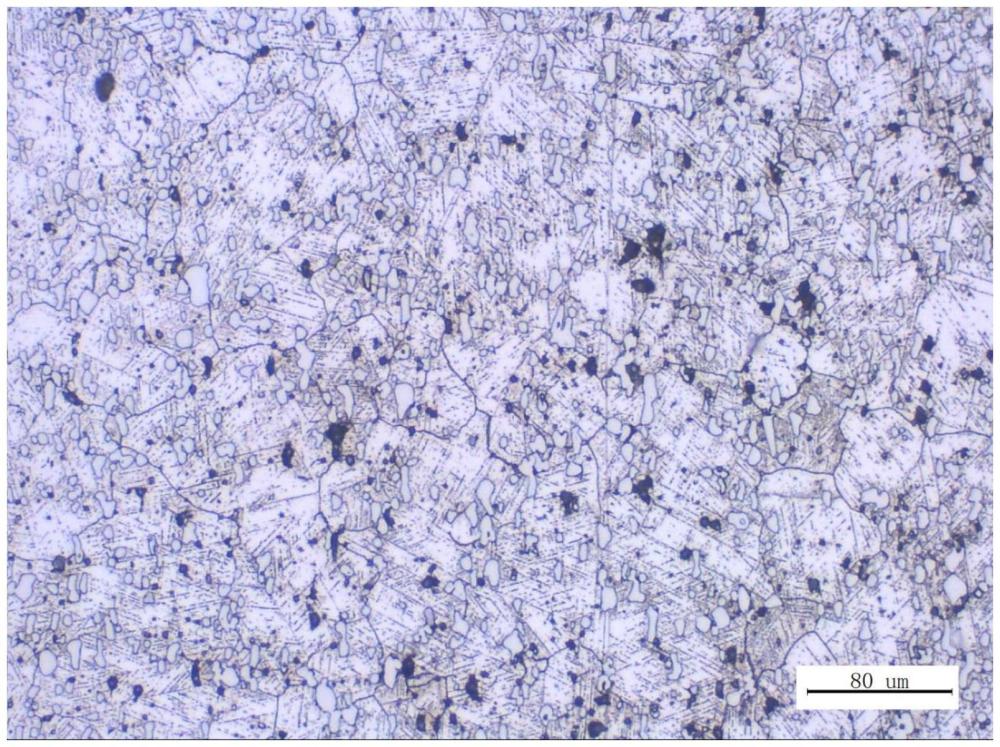

14、根据本发明的具体实施方案,优选地,所述耐磨合金材料中的碳化物沿轧制方向分布,轧制方向与磨损方向一致。本发明的发明人发现,材料耐磨性低的原因主要是由于提供耐磨性的碳化物的长度较短,而碳化物在服役的过程中的长度方向和磨损方向一致,本发明的技术方案通过温扎来提高压下率,从而促进碳化物沿轧制方向分布,从而获得较长的碳化物,这些沿着轧制方向较长的碳化物能有效抵抗磨料侵入,提升耐磨性。

15、本发明还提供了一种耐磨板,其中,该耐磨板是以上述耐磨合金材料通过热轧、温轧的方法制备的。

16、根据本发明的具体实施方案,优选地,所述耐磨板的硬度≥34hrc,磨损10h后的磨损失重≤0.6g。更优选地,所述耐磨板的硬度为34-37hrc,磨损10h后的磨损失重为0.48-0.59g。

17、本发明还提供了上述耐磨板的制备方法,其中,该制备方法包括以下步骤:按照上述耐磨合金材料进行冶炼、电渣重熔得到铸锭;对所述铸锭依次进行均匀化处理、开坯锻造、热轧、温轧、固溶热处理、时效热处理,去除表面的氧化物,得到耐磨板。

18、在上述制备方法中,优选地,所述冶炼的过程为通过真空感应冶炼成为电极棒。所述电渣重熔得到铸锭的过程能够进一步提升纯净度、减轻偏析、改善结晶状态,避免出现冶金缺陷,以获得高洁净度、结晶组织良好、化学成分精确的合金铸锭。

19、在上述制备方法中,优选地,所述均匀化处理的保温温度为1260-1280℃,保温时间为10-12h。在本发明中,该过程通过长时间的高温热处理能够消除元素偏析和偏析相。

20、在上述制备方法中,优选地,所述开坯锻造的加热温度为1200-1250℃,保温时间为1-3h,锻造比为3.0-5.5。

21、根据本发明的具体实施方案,优选地,所述热轧的总的压下率为40%-60%,轧制前的保温温度为1200-1250℃,轧制前的保温时间为30-90min。更优选地,所述热轧的总的压下率为50%-60%,轧制前的保温温度为1220-1250℃,轧制前的保温时间为30-60min。所述轧制的道次为1道及以上。

22、根据本发明的具体实施方案,优选地,所述温轧的总的压下率为30%-70%,轧制前的保温温度为720-780℃,轧制前的保温时间为10-30min。更优选地,所述温轧的总的压下率为30%-50%,轧制前的保温温度为720-760℃,轧制前的保温时间为20-30min。所述轧制的道次为1道及以上。在本发明中,温轧取代冷轧,有助于降低轧制载荷,进而能够采用更大的压下率。通过大的压下率控制碳化物形状,能够实现碳化物沿着轧向分布,从而有效抵抗磨粒在轧制方向的侵入,提高耐磨性。

23、根据本发明的具体实施方案,优选地,所述固溶热处理的固溶温度为1200-1250℃,保温时间为20-120min,之后空冷至室温。更优选地,所述固溶热处理的固溶温度为1220-1250℃,保温时间为20-60min。在本发明中,固溶热处理能够将钢液凝固,并将在随后的冷却过程中析出的碳化物、以及在塑性变形过程中进一步析出的碳化物或粗大强化相,都尽量溶解到基体中,以得到单相组织,为后续沉淀时效析出均匀细小的强化相做准备。

24、根据本发明的具体实施方案,优选地,所述时效热处理的时效温度为750-820℃,保温时间为2-5h,之后空冷至室温。更优选地,所述时效热处理的时效温度为750-780℃,保温时间为180-300min。在本发明中,时效处理的目的是进一步析出细小的碳化物,使强化相数量增加,进一步提高强度。

25、在上述制备方法中,优选地,所述去除表面的氧化物的方法包括喷丸处理和/或机加工等表面去除方式。该方法能够去除热处理后板表面的氧化铁皮物,保证表面质量。

26、本发明还提供了一种隧道掘进机,其中,该隧道掘进机的主驱动密封跑道外侧设有上述耐磨板。

27、与现有技术相比,本发明的有益效果在于:

28、(1)本发明提供的耐磨合金材料中,在钴基合金的基体上添加了0.1-0.5%的b元素,有助于在基体上形成硼化物,提高耐磨板的耐磨性。此外,稀土有助于在冶炼过程中减少夹杂物,提高耐磨板的强度,并能够改善塑性,增加锻造单道次变形量。

29、(2)本发明提供的耐磨板的制备方法,通过温轧取代冷轧,有助于降低轧制载荷,进而实现更大的压下率。进一步地,采用大的锻造和热轧压下量,能够使碳化物沿着轧制方向比较长,从而可以抵抗磨粒的侵入,提高耐磨性。

30、(3)本发明采用元素+工艺改善的方法进行优化,通过特定的合金元素一方面可以提升耐磨性,另一方面可以改善塑性;进而结合温轧的工艺,可以实现更大的压下率,促进碳化物沿轧制方向的分布,后续热处理有助于进一步促进碳化物的分布,从而提高耐磨性。

本文地址:https://www.jishuxx.com/zhuanli/20241021/318347.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表