一种含AlV的移动床球形氧化铝载体及其制备方法与应用与流程

- 国知局

- 2024-10-21 14:50:20

本发明属于催化材料,具体涉及一种含alv(五配位铝离子)的移动床球形氧化铝载体及其制备方法与应用,尤其涉及该含alv的移动床球形氧化铝载体在丙烷脱氢或连续重整中的应用。

背景技术:

1、丙烷脱氢和连续重整是重要的炼油化工过程。丙烷脱氢可用于生产丙烯及清洁的氢气。连续重整主要用于生产高辛烷值汽油、btx芳烃以及副产氢气。这两种工艺均采用移动床技术和ptsn/al2o3催化剂。开发适用于移动床技术和满足丙烷脱氢/连续重整需求的球形氧化铝载体具有重要意义。

2、商业化的ptsn催化剂普遍面临pt颗粒烧结和ptsn相分离的问题。在氧化铝粉体中构建alv位点,既可以抑制pt颗粒烧结,又可以促进pt-sn之间相互作用,这有利于同时提高转化率和选择性。其中,如何制备含alv位点的移动床球形氧化铝是优化商业ptsn催化剂的技术性难题。该技术需要实现移动床球形氧化铝的成型和表面改性的耦合。

3、cn 113289595 b公开了一种使用拟薄水铝石、薄水铝石、金属铝、铝盐、醇铝中的一种或多种铝源制备球形氧化铝的工艺。球形氧化铝的平均粒径在1.8-1.85mm之间,平均强度在35-75n/颗之间。然而,这种球形氧化铝不含alv。

4、cn 116747851 b和cn 116803512 b公开了一种基于两种粉体合成低堆比球形氧化铝的方法。cn 116747851 b和cn 116803512 b公开的技术方法仅适用于优化球形氧化铝的内部结构如孔道、比表面积、堆比等。

5、对于适用于丙烷脱氢/连续重整的移动床球形氧化铝载体而言,要求alv位点存在于球形氧化铝表面而非内部。这是因为存在于内部的位点对球形催化剂的反应性能影响较小。此外,如cn 116747851 b和cn 116803512 b强调的那样,掺入的多孔氧化铝粉体具有低胶溶性,过量多孔氧化铝粉体掺杂进球形氧化铝内部将显著降低机械强度。因此,如何可控地将含alv氧化铝粉体接枝在球形氧化铝的表面,又不降低其机械强度是本领域的技术难点。

技术实现思路

1、有鉴于此,本发明为解决现有技术中,商业ptsn催化剂易发生pt颗粒烧结和pt-sn相分离的技术问题,提供一种含alv的移动床球形氧化铝载体及其制备方法与应用,将含alv的氧化铝粉体接枝在球形氧化铝的表面,且不降低其机械强度。

2、为了达到上述技术目的,本发明采取以下技术方案:

3、本发明的含alv的移动床球形氧化铝载体的制备方法,步骤如下:

4、(1)将高纯拟薄水铝石、改性剂和水混合后,水热晶化,所得固体经过滤、洗涤、干燥,得到氧化铝前驱体;

5、所述改性剂为醋酸铵、硝酸铵、氯化铵、硫酸铵、柠檬酸铵、酒石酸铵、碳酸铵、碳酸氢铵、尿素和草酸铵中的一种或两种;

6、(2)将步骤(1)得到的氧化铝前驱体,在nh3、n2、co2、空气或含h2o氮气(鼓泡法)气氛中,以1-5℃/min的升温速率,升温至500-900℃,焙烧1-2h,所得粉体研磨,筛分,至粒度为60-180目,得到含alv的氧化铝粉体;

7、(3)先将高纯拟薄水铝石分散于水中,待形成溶胶后,再加入水,搅拌均匀后,将ph调节成7-8,得到高纯拟薄水铝石的浓度为5wt%-10wt%的浆料;

8、再将浆料加热至50-60℃,加入明胶、阿拉伯胶和水,混合均匀后,制成复合胶液;

9、(4)将复合胶液滴入到由上层油相和下层固化剂溶液组成的液柱中成型,至完全固化,得到固化的凝胶球,经干燥、焙烧,得到含alv的移动床球形氧化铝载体;

10、所述固化剂溶液中,含有含alv的氧化铝粉体、醛及表面活性剂,且固化剂溶液中含alv的氧化铝粉体的含量为总al2o3投料量(固化剂溶液中含alv的氧化铝粉体和复合胶液中高纯拟薄水铝石总量)的5wt%-20wt%。

11、优选的是,步骤(1)中,所述高纯拟薄水铝石的纯度大于99.99%。

12、优选的是,步骤(1)中,所述高纯拟薄水铝石、改性剂和水的质量比为12.5:2:30。

13、优选的是,步骤(1)中,所述水热晶化的温度为140oc,水热晶化的时间为12-24h。

14、优选的是,步骤(1)中,所述水热晶化的容器为水热釜。

15、优选的是,步骤(1)中,所述干燥的温度为80℃,时间为12h。

16、优选的是,步骤(1)中,采用水洗涤。

17、优选的是,步骤(3),所述高纯拟薄水铝石的纯度大于99.99%。

18、优选的是,步骤(3),所述高纯拟薄水铝石、明胶、阿拉伯胶和水的质量比为100:20:20:500,所述水为浆料加热至50-60℃后,加入浆料中的水。

19、优选的是,步骤(3),采用硝酸和氨水调节ph。

20、优选的是,步骤(4)中,所述醛为甲醛或戊二醛,固化剂溶液中,醛含量为1wt%-2wt%。

21、优选的是,步骤(4)中,所述表面活性剂为aeo-6、平平加o-6或渗透剂jfc,固化剂溶液中,表面活性剂含量为0.2wt%-0.4wt%。

22、优选的是,步骤(4)中,所述复合胶液经上层油相后,在下层固化剂溶液中浸泡5-60min。

23、优选的是,步骤(4)中,所述固化剂溶液用硝酸调节ph至4。

24、优选的是,步骤(4)中,所述液柱内的温度为5-10℃。

25、优选的是,步骤(4)中,所述干燥温度为100℃。

26、优选的是,步骤(4)中,所述焙烧温度为550℃。

27、本发明还提供上述制备方法制备的含alv的移动床球形氧化铝载体。

28、优选的是,所述含alv的移动床球形氧化铝载体的比表面积在170-210m2/g之间,孔体积在0.38-0.54cm3/g之间,alv占比在5.52wt%-19.60wt%之间,机械强度为35-75n/颗。

29、本发明还提供上述含alv的移动床球形氧化铝载体在丙烷脱氢或连续重整中的应用。

30、优选的是,以含alv的移动床球形氧化铝载体负载ptsn后,用于丙烷脱氢或连续重整。

31、优选的是,将含alv的移动床球形氧化铝载体在含氯铂酸和氯化亚锡的乙醇溶液中浸渍2-10h后,50-80℃下干燥12h,500℃煅烧3h,得到负载ptsn的球形氧化铝载体,用于丙烷脱氢或连续重整。

32、本发明的原理为:

33、(1)alv位点产生自氧化铝前驱体的分解,但氧化铝前驱体快速分解,或co2、nh3、h2o等气体会与低配位位点反应,这将显著改变alv含量。因此,需要氧化铝前驱体的可控分解,以尽可能构建出alv位点。一方面,升温速率和焙烧温度以调节温度的方式改变氧化铝前驱体的分解速率。另一方面,因为氧化铝前驱体分解会产生co2、nh3、h2o等气体,氧化铝前驱体在不同气氛中分解将改变分解行为并诱导表面官能团演变。因此,调节升温速率、焙烧温度和焙烧气氛可以调节氧化铝前驱体的分解行为,进而影响得到的含alv的氧化铝粉体中的alv含量。高纯拟薄水铝石、改性剂和水的质量比,水热温度,水热时间等可以调控氧化铝前驱体的晶相演变。因氧化铝前驱体的晶相差异将决定焙烧所得为无定形氧化铝、γ-al2o3或θ-al2o3中的一种或多种。氧化铝的晶相决定了alv含量,这进一步要求以合适的条件制备氧化铝前驱体并以合适温度(1-5℃/min的升温速率,升温至500-900℃)分解前驱体制备含alv的氧化铝。

34、(2)含alv的氧化铝粉体可以提供alv位点,但会降低球形载体的机械强度。所以控制含alv的氧化铝粉体的粒度和调控固化剂溶液的配方,可以促进含alv的氧化铝粉体均匀分散,这将有利于得到兼具alv位点和高机械强度的球形氧化铝。因此,需要根据球形催化剂对alv含量及机械强度的需求,合理选择含alv的氧化铝粉体的含量。

35、(3)复合胶液的液滴在油相中会收缩成球,而穿过油水界面进入固化剂溶液后发生凝胶化反应形成复合凝胶小球,同时分散在固化剂溶液中的含alv的氧化铝粉体被吸附和接枝到复合凝胶小球的表面。进一步将凝胶小球在所述固化剂溶液中浸泡5-60min至完全固化;取出固化的凝胶小球干燥,焙烧,得到含alv的移动床球形氧化铝载体。

36、与现有技术相比,本发明的有益效果为:

37、本发明的含alv的移动床球形氧化铝载体制备方法,可控地将含alv的氧化铝粉体接枝在移动床球形氧化铝载体表面;并通过调控固化剂溶液的粘度和含alv的氧化铝粉体的粒度,将不同量的含alv的氧化铝粉体均匀分散在固化剂溶液中。成型过程中,经过油相的球形氧化铝前驱体在固化剂溶液中停留一定时间,并吸附固化剂溶液中的含alv的氧化铝粉体,从而可控地将含alv的氧化铝粉体接枝到球形氧化铝表面。本发明为制备兼具alv位点和机械强度的移动床球形氧化铝载体提供了技术支持。

38、本发明的含alv的移动床球形氧化铝载体针对性地解决了商业ptsn催化剂易发生pt颗粒烧结和pt-sn相分离的问题,所得移动床球形氧化铝载体上alv位点可控地集中在球形氧化铝表面,从而避免了表面位点浪费的问题。同时,球形氧化铝内部存在大量商业氧化铝,较好的维持了球形氧化铝载体的机械强度。

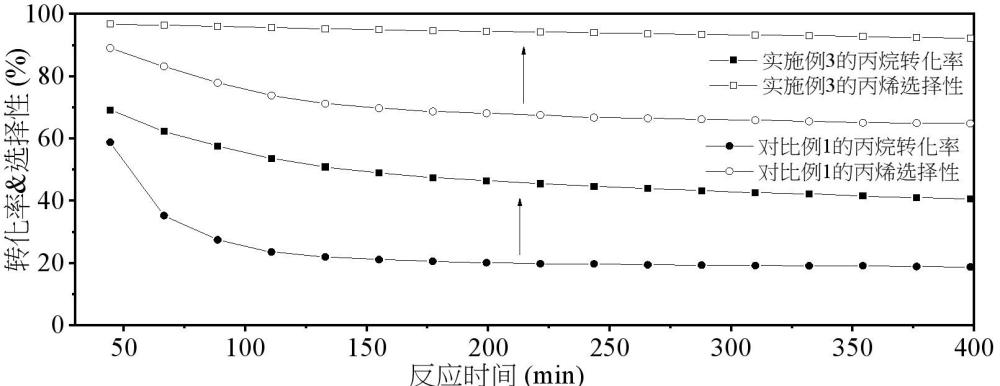

39、本发明的含alv的移动床球形氧化铝载体能够在丙烷脱氢和连续重整中的应用,经实验检测,用于丙烷脱氢时,丙烷转化率为40.2%,丙烯选择性为96.9%;用于连续重整时,芳烃收率为141%,氢气纯度为94%。

本文地址:https://www.jishuxx.com/zhuanli/20241021/319480.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。