一种阻垢合金材料及其制备方法和应用与流程

- 国知局

- 2024-10-21 15:02:13

本发明涉及合金材料,尤其涉及一种阻垢合金材料及其制备方法和应用。

背景技术:

1、污垢和腐蚀是流体管线中普遍发生的现象,会造成能源的浪费、生产效率的降低、设备的破坏等诸多的不良后果,给工业生产和民用领域带来的危害和损失是巨大的,世界各国都把污垢和腐蚀问题作为急待解决的重要课题。

2、针对流体管线中的防垢、防腐、防蜡方法,国内市场上采用较多的是物理防垢、除垢方法,如机械除垢、磁场作用除垢、静电除垢、活性炭除垢、离子交换树脂除垢、超声波除垢等技术手段。常用的防腐蚀技术有抗腐蚀材料防腐、缓腐蚀剂防腐、阴极保护防腐等技术。这些传统技术不仅需要消耗巨大的能量和成本,并且只能除去水中某些特定的杂质离子,不能使水质得到根本的改善,达到除垢的目的;而采用化学药剂清洗方法会导致残留在水中的酸、碱对水体造成污染,并且腐蚀设备,造成安全隐患。

3、近年来化学药剂防垢、除垢、防腐的方法正逐步被新的绿色、环保防垢、防腐技术所代替。长期以来业界也一直在进行研究,寻找具有防垢防腐防蜡的新型合金材料,以实现通过新的物理水处理技术,不仅能够清除水中的结垢离子,并且节能降耗,对环境友好。

技术实现思路

1、有鉴于此,本发明提出了一种阻垢合金材料及其制备方法和应用,用于达到流体管线中防垢、防腐、防蜡的目的。

2、本发明的技术方案是这样实现的:一方面,本发明提供了一种阻垢合金材料,按重量百分比包括如下组分:cu:50%~70%;ni:11%~15%;sn:3%~6%;zn:5%~20%;pb:5%~10%;fe:0.1%~0.5%;mn:0.01%~0.3%;cr:0.003%~0.05%;nb:0.05%~0.2%:si:0.02%~0.1%;所述阻垢合金材料的金相组织为细长的枝晶,在晶界处有富含sn和pb的析出相。

3、在上述合金材料中,主要是sn(锡)和pb(铅)这两种成分导致金相组织为细长的枝晶。这是因为sn和pb在合金凝固过程中具有强烈的偏析倾向,会在晶界处析出形成细小的枝晶结构。这种偏析现象是由于sn和pb在固态和液态金属中的溶解度不同,导致在凝固过程中发生偏析,在合金凝固过程中,晶界处的温度和组成通常与晶内相比稍有不同,这会导致sn和pb在晶界处的溶解度发生变化,由于sn和pb的溶解度在晶界处较高,它们会优先从固态晶体中析出,形成细小的枝晶结构。

4、具体来说,当合金凝固时,sn和pb会优先从液态中偏析到晶界处,形成固溶体和间金属化合物,这些析出相会在晶界处形成细小的枝晶。由于sn和pb的偏析效应,会导致晶界处富含这两种元素,即在晶界处形成富含sn和pb的区域,从而形成细长的枝晶金相组织。

5、枝晶结构的合金具有较高的强度、耐磨性和耐腐蚀性,能够有效抵抗流体中的腐蚀介质,延长阻垢器的使用寿命,枝晶结构的合金具有较好的抗蜡性能,能够减少蜡质在管道内部的沉积和结晶,防止管道被蜡质堵塞,有助于保持管道的畅通和流畅,避免因蜡质堵塞而导致的管道故障和停工。

6、在以上技术方案的基础上,优选的,按重量百分比包括如下组分:cu:55%~65%;ni:11%~13%;sn:3%~5%;zn:16%~19%;pb:6%~8%;fe:0.1%~0.3%;mn:0.01%~0.2%;cr:0.003%~0.01%;nb:0.05%~0.1%:si:0.03%~0.05%。

7、另一方面,本发明还提供了一种上述阻垢合金材料的制备方法,包括以下步骤:

8、s1、按所述各组分的重量百分比准备原材料;

9、s2、在加热炉的坩埚内铺入0.8~1.5cm厚的木炭,按重量计将cu料的一半均匀铺在木炭上,再均匀铺入全部ni料和fe料,在其上再均匀铺入si料和剩下的一半cu料,然后撒上覆盖剂;

10、s3、开炉升温至1300℃-1350℃,确保金属全部熔化后,加入脱氧剂脱氧,然后加入zn、pb、sn、cr、nb金属块,并慢速搅拌至金属全部融化;

11、s4、加入mn金属块脱气,去浮渣,调整温度至1200℃-1250℃,将金属液浇铸成型,冷却5min~15min,待金属表面凝固后,水冷至20℃~25℃。

12、在以上技术方案的基础上,优选的,步骤s2中,所述加热炉为感应炉。

13、在以上技术方案的基础上,优选的,步骤s2中,所述cu料包括电解铜,所述电解铜的铜含量大于99.95%。

14、在以上技术方案的基础上,优选的,步骤s2中,所述覆盖剂为石墨鳞片或木炭,所述覆盖剂的加入量为所述cu料重量的0.8%~1.6%。

15、在以上技术方案的基础上,优选的,步骤s3中,所述脱氧剂包括磷铜合金,所述磷铜合金中的磷占铜液重量的0.05%~0.5%。

16、磷铜合金脱氧是指在合金制备过程中,通过添加适量的磷元素来去除合金中的氧元素。磷铜合金脱氧的具体机理如下:磷元素与氧元素的反应:磷元素在高温下与氧元素发生反应,生成磷氧化物。这些磷氧化物在合金熔体中会浮于表面,并被移除,从而减少合金中的氧含量;磷元素的还原性:磷元素具有较强的还原性,可以与氧元素发生还原反应,将氧元素还原为氧化物,然后再转化为磷氧化物。这样,氧元素就被有效地去除了;磷元素的吸氧性:磷元素在合金熔体中具有较强的吸氧性,可以吸附氧元素并形成氧化物,然后被排除出熔体。这样可以有效地减少合金中的氧含量。总的来说,磷铜合金脱氧主要是通过磷元素与氧元素的化学反应、还原反应和吸氧性来去除合金中的氧元素,从而提高合金的纯度和性能。

17、在以上技术方案的基础上,优选的,步骤s4中,加入mn金属块脱气在浇铸成型的前3分钟内进行。

18、加入mn金属块用于脱气是为了在浇铸成型的前3分钟内去除合金中的气体,mn金属在高温下可以与合金中的氧气发生氧化还原反应,生成氧化物并释放出氧气。这有助于将氧气从合金中去除,减少气体含量;mn金属具有较强的吸气性,可以吸附合金中的气体,如氢气和氧气,从而减少合金中的气体含量;mn金属可以在合金中扩散并渗透到气泡中,促使气泡破裂并释放气体,从而降低合金中的气体含量;在浇铸成型的前3分钟内进行这一步骤是为了尽快去除气体,确保合金的质量。

19、本发明提供了一种上述阻垢合金材料的应用,该阻垢合金材料采用上述阻垢合金材料的制备方法制得,用于制备流体管线中防垢、防腐、防蜡的阻垢器。

20、在以上技术方案的基础上,优选的,所述阻垢器中包括至少6片阻垢合金材料,每片阻垢合金材料的厚度为5~10mm,相邻阻垢合金材料的间距为3~5cm。

21、增加阻垢合金材料的数量可以增加管道内部与阻垢材料接触的表面积,从而提高阻垢效果。当阻垢材料的数量足够多时,可以更全面地覆盖管道内表面,有效阻止垢、腐蚀产物和蜡质的附着。然而,过多的阻垢材料可能会增加制造成本和安装难度,因此需要在阻垢效果和成本之间进行权衡。

22、间距过大会导致管道内部存在漏洞和空隙,容易被污垢侵入;而间距过小则可能造成阻垢材料之间的竞争和干扰,影响阻垢效果。因此,需要确定最佳的相邻阻垢合金材料间距。

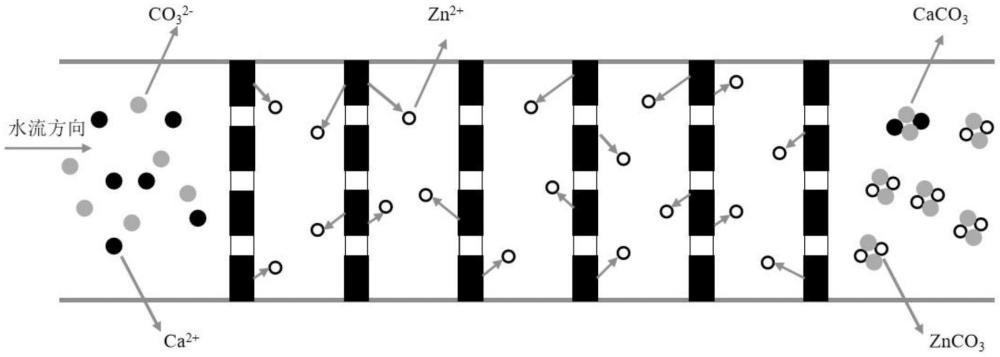

23、本发明的阻垢合金材料的阻垢机理为:在循环水经过时,若不使用阻垢合金材料,水体中的钙离子与碳酸根离子发生反应生成碳酸钙沉淀,从而出现结垢现象,当使用阻垢合金材料时,阻垢合金材料中表层合金的锌易溶解析出发生脱锌现象,锌离子溶解在水溶液中,与水体中的钙离子竞争,与碳酸根离子形成碳酸锌沉淀,碳酸锌晶体的各晶面对锌离子的吸附具有不同的选择性,而晶体表面锌离子的存在则会改变各晶面的生长速率,影响碳酸盐晶核的形成和结晶取向,使得晶体结构发生改变,晶体结构从热力学稳定的形态向热力学不稳定的形态转变,垢盐晶体变为疏松的文石型垢盐,颗粒间彼此的粘附力变小,在水流存在的情况下易被冲击成小颗粒后被水流带走,不沉积在管道内,从而起到阻垢的作用。

24、本发明的阻垢合金材料及其制备方法和应用相对于现有技术具有以下有益效果:

25、(1)本发明通过合理优化配方和设计制备方法,由于sn和pb在固态和液态金属中的溶解度不同,导致在凝固过程中发生偏析,制备的阻垢合金材料的金相组织为细长的枝晶,在晶界处有富含sn和pb的析出相,sn和pb在合金凝固过程中具有强烈的偏析倾向,会在晶界处析出形成细小的枝晶结构,枝晶结构的合金具有较高的强度、耐磨性和耐腐蚀性,能够有效抵抗流体中的腐蚀介质,延长阻垢器的使用寿命,枝晶结构的合金具有较好的抗蜡性能,能够减少蜡质在管道内部的沉积和结晶,防止管道被蜡质堵塞,有助于保持管道的畅通和流畅,避免因蜡质堵塞而导致的管道故障和停工;

26、(2)利用该阻垢合金材料制备阻垢器,用于阻垢时,以锌离子为主的阳离子由铜锌合金的微小原电池反应析出,与碳酸根离子形成碳酸锌沉淀,对碳酸钙晶体的形核与生长产生了影响,使得晶体结构发生改变,垢盐晶体从热力学稳定的方解石形态向亚稳的文石形态转变,文石型垢盐更为疏松,颗粒间彼此的粘附力变小,与管道壁面结合力降低,在水流存在的情况下易被冲击成小颗粒后被水流带走,从而起到阻垢的作用,阻垢效果显著,阻垢率均在92%以上;

27、(3)合理设计阻垢器中阻垢合金材料的数量,优化相邻阻垢合金材料的间距,从而强化阻垢合金材料的阻垢效果,使得阻垢器的阻垢效果最优化,有利于减少管道的清洁频率和维护成本,延长管道的使用寿命,提高管道的可靠性和安全性。

本文地址:https://www.jishuxx.com/zhuanli/20241021/320261.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。