一种铁尾矿粗选石英颗粒内部包裹体去除的方法与流程

- 国知局

- 2024-10-21 15:03:22

本发明属于固废资源循环利用,具体涉及一种铁尾矿粗选石英颗粒内部包裹体去除的方法。

背景技术:

1、铁尾矿中含有丰富的有价元素,其中sio2含量高达70%以上,是一种宝贵的石英资源。如何有效地将铁尾矿中的石英资源进行分离提纯、回收利用,实现铁尾矿高附加值是企业生产面临的一件大事。

2、针对上述需求,研究者相继开发出多段浮选、磁选-浮选联合、化学浸出、高温煅烧等技术应用于铁尾矿制备高纯石英。由于铁尾矿中赤铁矿与石英连生严重,且石英颗粒内部包裹着大量的赤铁矿和气液包裹体,多段浮选或者磁选-浮选联合工艺难于将它们与石英颗粒分离,导致后端化学浸出过程中耗酸量大且运行成本高。此外,化学酸浸对石英颗粒中的气液包裹体去除影响较小。目前主要通过硝酸铵溶液浸泡-干燥-水淬工艺实现石英颗粒中的气液包裹体去除,但此工艺需加入化学试剂,成本高,易产生废水,污染环境。

技术实现思路

1、本发明提供了一种铁尾矿粗选石英颗粒内部包裹体去除的方法,克服现有技术工艺复杂、耗酸量大、运行成本高等缺点,针对赤铁尾矿中石英矿连生严重、石英颗粒中包裹体复杂且难处理等问题,通过焙烧水淬、细磨、磁选、微波焙烧及三段循环酸浸工艺,实现赤铁尾矿粗选石英颗粒中包裹体去除及高纯石英制备。

2、为了实现上述目的,本发明的技术方案如下:

3、本发明提供一种赤铁尾矿粗选石英颗粒内部包裹体去除的方法,所述方法包括如下步骤:

4、s1:焙烧和水淬:将赤铁尾矿粗选石英颗粒在650~700℃下焙烧2~5h,随后水淬;

5、s2:研磨:将步骤s1中水淬后的石英颗粒研磨至500~-400目;

6、s3:磁选:通过超导高梯度磁选机将步骤s2得到的石英颗粒中矿物包裹体去除;

7、s4:焙烧:将步骤s3得到的石英颗粒在1000~1250℃下焙烧2~5h,随后冷却,再在750~1000℃下焙烧4~5h,此步骤重复3~5次;

8、s5:酸浸:将步骤s4得到的石英颗粒进行三段循环酸浸,以去除石英颗粒中的矿物与气液包裹体,得到高纯石英砂;

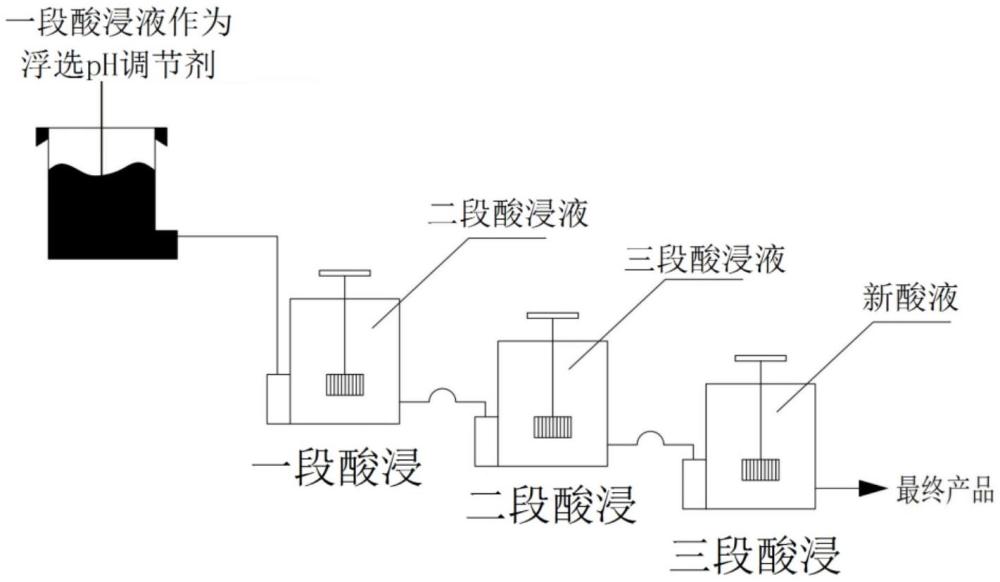

9、所述三段循环酸浸工艺为:

10、一段酸浸反应后分离得到一段酸浸液和一段浸渣,二段酸浸反应后分离得到二段酸浸液和二段浸渣,三段酸浸反应后分离得到三段酸浸液和三段浸渣;

11、一段酸浸液用于调节赤铁尾矿浮选ph,二段酸浸液与石英颗粒混合进行一段酸浸,三段酸浸液与一段浸渣混合进行二酸酸浸,新酸液与二酸浸渣混合进行三段酸浸。

12、上述技术方案中,进一步地,步骤s1中,所述赤铁尾矿粗选石英颗粒的sio2含量大于95%。

13、上述技术方案中,进一步地,步骤s3中,所述超导高梯度磁选机的磁场梯度为2.5~4.5t。

14、上述技术方案中,进一步地,步骤s5中,所述新酸液为盐酸、硫酸的混合酸,其中盐酸与硫酸的体积比为1:1,液固比为4:1~9:1。

15、上述技术方案中,进一步地,步骤s5中,三段循环酸浸的反应温度为60~90℃,反应时间3~9h。

16、上述技术方案中,进一步地,所述高纯石英砂中sio2含量≥99.9%。

17、本发明酸浸过程可通过震荡或微波辅助提高酸浸效果,震荡或微波辅助采用本领域熟知的方式进行。

18、与现有技术相比,本发明的有益效果:

19、1)本发明采用焙烧-水淬-细磨-强磁选对赤铁尾矿粗选石英颗粒中连生体、赤铁尾矿包裹体进行解离及强磁去除,不仅能够通过物理手段深度去除石英颗粒内部矿物包裹体,减少后端化学浸出耗酸量,而且细磨能够增加石英颗粒与酸浸溶液的比表面积,降低酸浸时间。

20、2)本发明所制备的高纯石英中sio2品位高达99.9%以上,符合精制石英砂的标准,有效实现赤铁尾矿高值化和资源化利用的目的。

技术特征:1.一种赤铁尾矿粗选石英颗粒内部包裹体去除的方法,其特征在于,所述方法包括如下步骤:

2.根据权利要求1所述的赤铁尾矿粗选石英颗粒内部包裹体去除的方法,其特征在于,步骤s1中,所述赤铁尾矿粗选石英颗粒的sio2含量大于95%。

3.根据权利要求1所述的赤铁尾矿粗选石英颗粒内部包裹体去除的方法,其特征在于,步骤s3中,所述超导高梯度磁选机的磁场梯度为2.5~4.5t。

4.根据权利要求1所述的赤铁尾矿粗选石英颗粒内部包裹体去除的方法,其特征在于,步骤s5中,所述新酸液为盐酸、硫酸的混合酸,其中盐酸与硫酸的体积比为1:1,液固比为4:1~9:1。

5.根据权利要求1所述的赤铁尾矿粗选石英颗粒内部包裹体去除的方法,其特征在于,步骤s5中,三段循环酸浸的反应温度为60~90℃,反应时间3~9h。

6.根据权利要求1所述的赤铁尾矿粗选石英颗粒内部包裹体去除的方法,其特征在于,所述高纯石英砂中sio2含量≥99.9%。

技术总结本发明公开了一种赤铁尾矿粗选石英颗粒内部包裹体去除的方法,所述方法包括如下步骤:S1:焙烧和水淬:将赤铁尾矿粗选石英颗粒在650~700℃下焙烧2~5h,随后水淬;S2:研磨:将步骤S1中水淬后的石英颗粒研磨至500~‑400目;S3:磁选:通过超导高梯度磁选机将步骤S2得到的石英颗粒中矿物包裹体去除;S4:焙烧:将步骤S3得到的石英颗粒在1000~1250℃下焙烧2~5h,随后冷却,再在750~1000℃下焙烧4~5h,此步骤重复3~5次;S5:酸浸:将步骤S4得到的石英颗粒进行三段循环酸浸,以去除石英颗粒中的矿物与气液包裹体,得到高纯石英砂。本发明所制备的高纯石英中SiO<subgt;2</subgt;品位高达99.9%以上,符合精制石英砂的标准,有效实现赤铁尾矿高值化和资源化利用的目的。技术研发人员:杨晓峰,傅国辉,陈宇,杜鑫,褚会超,王冬旭,付浴晓,徐连生受保护的技术使用者:鞍钢集团北京研究院有限公司技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/320331.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表