异形表面的高频加工方法与流程

- 国知局

- 2024-10-21 15:04:03

本发明属于热加工领域,涉及异形表面的高频加工方法。

背景技术:

1、高频淬火是一种金属热处理方法,利用交变磁场在工件中产生出同频率的感应电流,这种感应电流在工件的分布是不均匀的,在表面强,而在内部很弱,到心部接近于0,利用这个趋肤效应,可使工件表面迅速加热,然后迅速淬火。

2、高频淬火常用频率为60~70khz及200~30khz、功率为30~100kw的电子管式高频发生装置。硬化层深度与所用设备频率的关系,一般硬化层深度为1~2mm。高频加热淬火后可得比普通淬火高出2~5hrc的硬度,主要是由于组织细化、应力(压应力)较大所致。高频淬火件耐磨性较高,疲劳抗力显著增大(优于渗碳)而缺口敏感性较小。广泛应用于齿轮、轴类、套简形工件、机床导轨、蜗杆、量具、工具(锉刀、剪刃)等。

3、但高频淬火通常适用于结构简单的圆形零件,对结构复杂或者结构特殊的零件,加工难度较大。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种异形表面的高频加工方法,解决异形表面的高频淬火后硬度及硬化层深均匀的问题。

2、为达到上述目的,本发明提供如下技术方案:异形表面的高频加工方法,包括以下步骤:

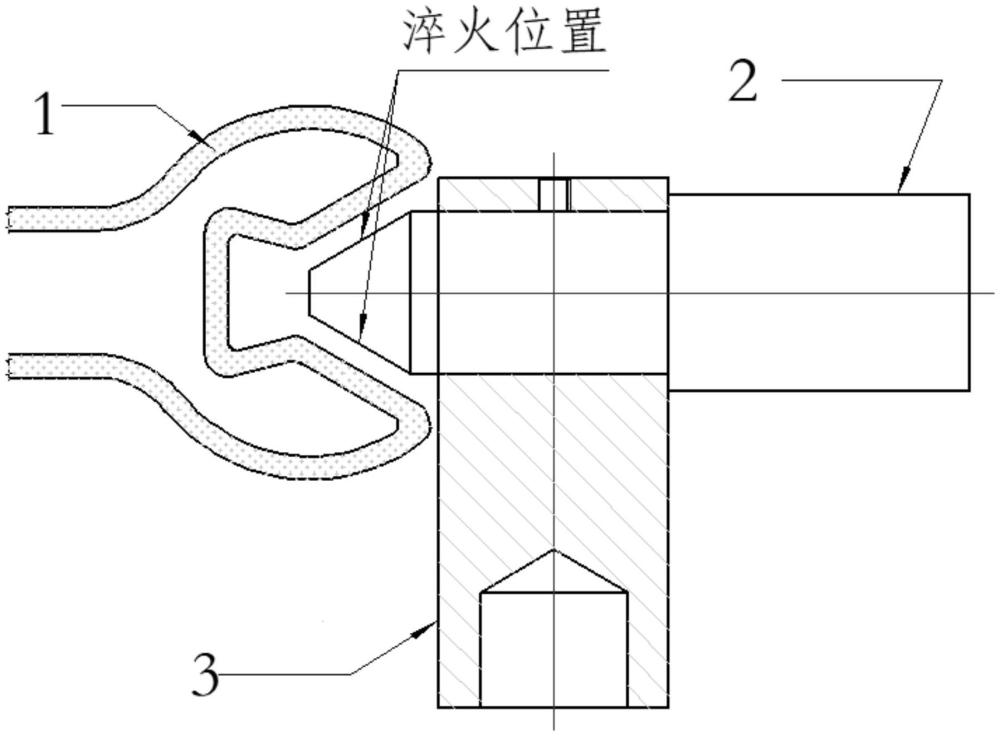

3、s1,根据零件外形结构制作异形感应圈,同时为保证零件的异形加工表面的硬度和硬化层深均匀,就要保证零件的异形面与感应圈的间隙间隔均匀,需设计专用定位套来装夹零件;

4、s2,调整感应圈与零件加工表面的间隙,保证间隔间隙均匀,调整好间隙后感应圈不允许移动,零件的轴向位置通过定位套固定,零件只允许上下移动;

5、s3,高频淬火时机床控制台通过定位座控制零件上下移动从而完成淬火。

6、2、根据权利要求1所述的异形表面的高频加工方法,其特征在于:待加工零件的淬火位置为倒锥形设置,感应圈设置与其匹配的锥面。

7、3、根据权利要求1所述的异形表面的高频加工方法,其特征在于:定位套套接在零件外,其形位公差需要控制,保证零件装上后中心与工作台中心相交。

8、4、根据权利要求1所述的异形表面的高频加工方法,其特征在于:机床工作台不允许旋转,改变为只能上下移动。

9、5、根据权利要求1所述的异形表面的高频加工方法,其特征在于:调整零件淬火面与感应圈的位置时要保证间隔间隙均匀。

10、本发明的有益效果在于:本发明通过设置专用定位套以及异形感应圈,调整感应圈与零件加工表面的间隙,保证间隔间隙均匀,从而实现了异形面高频淬火后的硬度及淬硬层深均匀。

11、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

技术特征:1.异形表面的高频加工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的异形表面的高频加工方法,其特征在于:待加工零件的淬火位置为倒锥形设置,感应圈设置与其匹配的锥面。

3.根据权利要求1所述的异形表面的高频加工方法,其特征在于:定位套套接在零件外,其形位公差需要控制,保证零件装上后中心与工作台中心相交。

4.根据权利要求1所述的异形表面的高频加工方法,其特征在于:机床工作台不允许旋转,改变为只能上下移动。

5.根据权利要求1所述的异形表面的高频加工方法,其特征在于:调整零件淬火面与感应圈的位置时要保证间隔间隙均匀。

技术总结本发明属于热加工领域,涉及异形表面的高频加工方法,按零件外形结构制作异形感应圈,为保证零件的异形加工表面的硬度和硬化层深均匀,就要保证零件的异形面与感应圈的间隙间隔均匀,需制作专用定位套来装夹零件,然后调整感应圈与零件加工表面的间隙,保证间隔间隙均匀,调整好间隙后感应圈不允许移动,零件的轴向位置通过定位套固定,零件只允许上下移动,高频淬火时零件上下移动来达到上述要求。技术研发人员:骆爱红,刘顺平,罗俊杰受保护的技术使用者:重庆清平机械有限责任公司技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/320373.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表