一种高性能海工混凝土及其制备方法与流程

- 国知局

- 2024-10-21 15:04:33

本发明涉及混凝土,涉及一种高性能海工混凝土及其制备方法。

背景技术:

1、海工混凝土也称海洋混凝土,是指用于海洋工程中的一种高性能混凝土,它具有很强的耐久性、抗风化性和耐海水侵蚀性。海工混凝土包括海岸工程和近海工程以及虽在岸上,但受到海水或海洋大气的物理化学作用的构筑物所用的混凝土,在海洋工程中的海上平台、桥梁、码头、海堤、珊瑚礁护域等结构主要采用海工混凝土作为建造材料。

2、海工规范已取海洋工程设计基准期为50年,这在一定程度上表明执行现行海工规范基本上能够保证海工混凝土结构符合使用年限50年的设计,而且表明海工混凝土结构使用年限至少应为50年,这是最低要求。

3、然而,现有的海工混凝土由于原材料、制作工艺的限制,混凝土结构内部存在大量的微裂缝及不均匀性;而海工混凝土工程由于受到海水或海风等侵蚀相对严重,海水和海风中的氯离子、镁离子和硫酸根离子非常容易通过混凝土的微裂缝和空隙渗透至混凝土的内部,氯离子渗透到钢筋后会对钢筋造成腐蚀,而镁离子以及硫酸根离子则会造成混凝土膨胀出现裂缝的情况,导致海工混凝土工程一般仅达到20~30年的使用年限,因此使用寿命相对较短,无法满足实际工程的要求。

技术实现思路

1、本发明实施例提供了一种高性能海工混凝土及其制备方法,用以解决现有的海工混凝土脆性大、抗压强度低导致的耐海水侵蚀力弱的技术问题。

2、为了完成上述目的,本发明采用以下技术方案:

3、一种高性能海工混凝土,高性能海工混凝土由水泥,磨细矿渣粉,粉煤灰,细骨料,碎石,植物纤维,钢纤维,聚丙烯纤维,水,减水剂,膨胀剂混合而成。

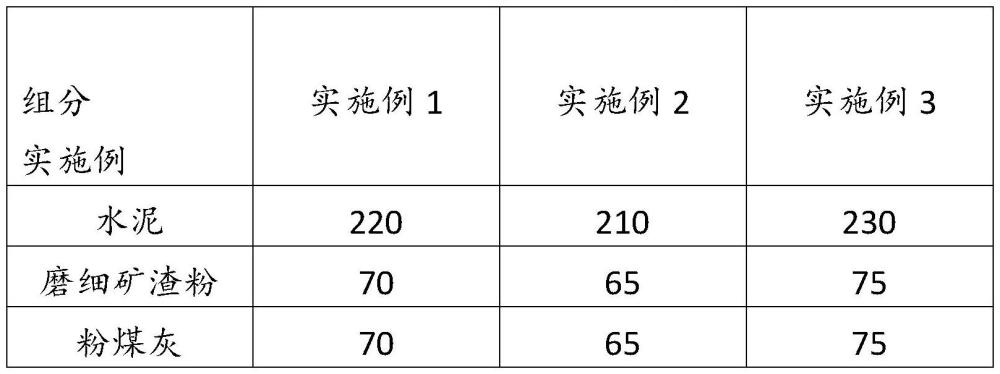

4、可选地,高性能海工混凝土按质量计由水泥210~230份,磨细矿渣粉65~75份,粉煤灰65~75份,细骨料800~830份,碎石1015~1055份,植物纤维1~3份,钢纤维15~25份,聚丙烯纤维6~10份,水160~180份,减水剂10~20份,膨胀剂2~4份混合而成。

5、可选地,水泥为p·042.5r级硅酸盐水泥,细度为≤1.2%,比表面积300~400㎡/kg;粉煤灰为ⅱ级粉煤灰,细度≤22%,需水量比≤105%;矿渣为s95级矿渣,细度≤0.9%,比表面积≥400kg/㎡,密度≥2.8k/m3。

6、可选地,减水剂为聚羧酸缓凝高性能减水剂,聚羧酸缓凝高性能减水剂的减水率≥25%。

7、可选地,膨胀剂为硫铝酸钙。

8、可选地,植物纤维为椰子壳;所述聚丙烯纤维长度为10mm,直径为0.01mm;所述钢纤维长度为10mm,直径为0.2mm。

9、可选地,细骨料包括天然砂和机制砂,天然砂和机制砂的质量配比为4:6;机制砂的细度模数为2.6~3.0,石粉含量<10%。

10、本发明还提供了一种高性能海工混凝土的制备方法,包括以下步骤:

11、(1)按照配方比称量所有原料,并对植物纤维进行碱处理;

12、(2)将称量好的水泥、磨细矿渣粉、粉煤灰、细骨料和碎石混合均匀后得到初级混合物料,再将经过碱处理的植物纤维和聚丙烯纤维加入初级混合物料中混合均匀,并加入钢纤维和40%的水搅拌均匀得到次级混合物料;

13、(3)将配方量的减水剂、膨胀剂和剩余部分的水搅拌均匀后,将其加入到步骤(2)的次级混合物料并搅拌均匀,制得高性能海工混凝土。

14、可选地,植物纤维进行碱处理,具体为用质量分数为10%的氢氧化钠水溶液于45~55℃浸泡植物纤维1~2h,然后将浸泡后的植物纤维进行洗涤、干燥,得到含水率为10%的植物纤维。

15、从以上技术方案可以看出,本发明具有以下优点:

16、本发明提供的一种高性能海工混凝土,通过掺入磨细矿渣粉和粉煤灰,而磨细矿渣粉和粉煤灰中含有大量活性sio2与al2o3,能够促进水泥的二次反应,与硅酸盐水泥水化生成的氢氧化钙发生二次水化反应,生成水化硅酸钙和水化铝酸钙。掺入磨细矿渣粉和粉煤灰能有效发挥其活性效应,通过二次水化反应可降低氢氧化钙的最大饱和度,促进各组分水化完全,且水化产物可以作为填补材料在后期充分发挥作用,使得混凝土内部的微观结构更加密实;

17、本发明提供的一种高性能海工混凝土,聚羧酸缓凝高性能减水剂具有较高的减水率以及坍落度保持性能;硫铝酸钙作为膨胀剂,其与水泥、水混合后反应生产水化硫铝酸钙,依靠水化硫铝酸钙的体积膨胀促使混凝土膨胀,提高海工混凝土的抗裂性能,从而提高海工混凝土的抗渗能力;

18、本发明提供的一种高性能海工混凝土,细骨料采用机制砂与天然砂复合配制,限定天然砂与机制砂的重量配比为4:6,有效改善混凝土的性能,与其他原料混合制备得到的海工混凝土具有一定流动性,坍落度和抗压能力都符合标准要求;天然砂的价格高于机制砂,天然砂与机制砂复合使用,也能降低天然砂的使用量和混凝土原料的成本;

19、本发明提供的一种高性能海工混凝土,在混凝土中加入钢纤维,混凝土受到载荷作用时,形成多点开裂,而乱向分布且细微的钢纤维能承担因基体开裂而转移的荷载;聚丙烯纤维可以很好的减少混凝土裂缝的形成、开裂和扩展,对混凝土起到阻裂强韧化作用;植物纤维进行碱处理,使得植物纤维表面孔隙率增加,比表面积大幅增长,在液态碱性环境下表现出膨胀性,同时植物纤维自身具有很好的吸湿性,将经过碱处理的植物纤维和混凝土原料中的矿渣粉混合能够发生地质聚合反应,使得植物纤维能够更好的拌和于混凝土的粉料中,与粉料粘结的更加紧密,从而提高混凝土的韧性和抗压能力;在本发明中,通过控制钢纤维、聚丙烯纤维和植物纤维的比重,同时控制该复合纤维与水泥、粉煤灰、磨细矿渣粉等制备原料的配比,保证制备得到的海工混凝土内部材料结合的更加紧密,提高其抗压强度,降低其脆性,增加其韧性。

20、本发明提供的一种高性能海工混凝土的制备方法,先将水泥、矿渣粉、粉煤灰、机制砂、天然砂和碎石混合均匀,再加入植物纤维、聚丙烯纤维、钢纤维和部分水,使得加入的水能初步将原料进行润湿,再加入减水剂、膨胀剂和剩余部分的水混合均匀,能够大幅度降低水泥浆体向细集料之间过渡区域的ca(oh)2生成量的富集,减少孔隙率,降低海工混凝土的脆性,从而提高海工混凝土的耐海水侵蚀力。

技术特征:1.一种高性能海工混凝土,其特征在于,所述高性能海工混凝土由水泥,磨细矿渣粉,粉煤灰,细骨料,碎石,植物纤维,钢纤维,聚丙烯纤维,水,减水剂,膨胀剂混合而成。

2.根据权利要求1所述的一种高性能海工混凝土,其特征在于,所述高性能海工混凝土按质量计由水泥210~230份,磨细矿渣粉65~75份,粉煤灰65~75份,细骨料800~830份,碎石1015~1055份,植物纤维1~3份,钢纤维15~25份,聚丙烯纤维6~10份,水160~180份,减水剂10~20份,膨胀剂2~4份混合而成。

3.根据权利要求1所述的一种高性能海工混凝土,其特征在于,所述水泥为p·042.5r级硅酸盐水泥,细度为≤1.2%,比表面积300~400㎡/kg;所述粉煤灰为ⅱ级粉煤灰,细度≤22%,需水量比≤105%;所述矿渣为s95级矿渣,细度≤0.9%,比表面积≥400kg/㎡,密度≥2.8k/m3。

4.根据权利要求1所述的一种高性能海工混凝土,其特征在于,所述减水剂为聚羧酸缓凝高性能减水剂,所述聚羧酸缓凝高性能减水剂的减水率≥25%。

5.根据权利要求1所述的一种高性能海工混凝土,其特征在于,所述膨胀剂为硫铝酸钙。

6.根据权利要求1所述的一种高性能海工混凝土,其特征在于,所述植物纤维为椰子壳;所述聚丙烯纤维长度为10mm,直径为0.01mm;所述钢纤维长度为10mm,直径为0.2mm。

7.根据权利要求1所述的一种高性能海工混凝土,其特征在于,所述细骨料包括天然砂和机制砂,所述天然砂和机制砂的质量配比为4:6;所述机制砂的细度模数为2.6~3.0,石粉含量<10%。

8.一种高性能海工混凝土的制备方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的一种高性能海工混凝土的制备方法,其特征在于,所述植物纤维进行碱处理,具体为用质量分数为10%的氢氧化钠水溶液于45~55℃浸泡植物纤维1~2h,然后将浸泡后的植物纤维进行洗涤、干燥,得到含水率为10%的植物纤维。

技术总结本发明公开了一种高性能海工混凝土,属于混凝土技术领域,高性能海工混凝土由水泥,磨细矿渣粉,粉煤灰,细骨料,碎石,植物纤维,钢纤维,聚丙烯纤维,水,减水剂,膨胀剂混合而成;通过限定各成分及其重量配比,制备得到性能符合标准的海工混凝土,解决现有的海工混凝土脆性大、抗压强度低导致的耐海水侵蚀力弱的技术问题。技术研发人员:孙朝惜,聂荣君受保护的技术使用者:海南津桓建材科技有限公司技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/320406.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表