一种硅锡碳复合材料及其制备方法和应用

- 国知局

- 2024-11-06 14:26:59

本发明涉及锂离子电池负极材料,尤其涉及一种硅锡碳复合材料及其制备方法和应用。

背景技术:

1、锂离子电池具有能量密度大、无记忆效应、环境无污染、循环性能好等优点,已成为近年来具有开发和应用前景的最好的绿色电源之一。目前商业化的锂离子电池大多采用石墨作为负极活性材料,但石墨的理论比能量仅有372mah g-1,不能满足日益增长的能量密度需求。虽然硅材料理论比能量高达3590mah g-1,是现有石墨材料的近十倍,且充放电电压适中,安全性能好,但其存在体积膨胀过大导致循环稳定性较差及过低的电子电导率导致的大倍率性能不足的问题。

2、针对上述问题,对硅材料进行纳米化结构设计可以降低内部绝对应力减小体积膨胀,但存在纳米材料比表面积高,热力学稳定性较差,库伦效率及振实密度较低,且制备工艺复杂等问题。与上述纳米材料存在问题互补的是,低成本,商业化微米硅的比表面积比较低,振实密度较高,因此能够提供更高的能量密度和首次库伦效率。然而对于微米硅而言其存在的主要问题是巨大的体积效应造成循环过程中材料粉化,循环容量衰减。而且电子电导率过低,影响材料大倍率充放电性能。而具有一定柔韧性的金属锡(sn)单质,电子电导率高,将其与硅复合,不仅可以提高材料电子电导性,而且其柔韧性还可用作缓冲介质,提高材料在充放电过程的体积膨胀,改善结构稳定性;更重要的是,单质锡自身具备电化学活性,其体积能量密度为~7.26g cm-3比硅(~2.33g cm-3)的还要高,经过碳化处理进一步稳定复合结构,构筑“锡碳”双电子导电网络后,复合的锡还能够弥补碳材料对容量的损耗。但是微米锡自身也具有体积膨胀,在长期循环过程中极易破碎粉化导致循环稳定性降低,纳米锡可以一定程度上降低这种影响,但纳米级锡颗粒的价格昂贵,若直接采用纳米锡为原料进行复合,将大大增加复合材料制备成本,不利于实现市场化推广和应用。

3、现有技术中为了获得纳米级单质锡,常将氢气用作还原剂,sncl4为锡源,原位高温还原制备纳米sn;或者利用sncl2与nabh4的原位液相化学反应制备纳米sn。上述制备方法中原料sncl2或sncl4为环境不友好锡源,其中h2和nabh4还属于易制爆危险化学品,生产安全隐患大;并且sncl4/sncl2高温煅烧后的产物有可能产生氯化物副产物,而且这些物质极易引发环境问题。因此,亟需提供一种原料成本低,工艺简单易于产业化转换,环境友好,且所得材料电化学性能优异的硅锡碳复合材料的制备方法。

技术实现思路

1、本发明的目的在于提供一种硅锡碳复合材料及其制备方法和应用。本发明提供的硅锡碳复合材料的制备方法,提出了采用硅作为还原剂,在氩气氛及高温条件下可直接将sno2还原获得单质锡,原料成本低,工艺简单、无需使用h2等强还原气体,也不以环境不友好的原料sncl2或sncl4为锡源,且得到的材料具有“锡碳”双电子导电网络特征,电化学性能优异。

2、为了实现上述发明目的,本发明提供了以下技术方案:

3、本发明提供了一种硅锡碳复合材料的制备方法,包括以下步骤:

4、(1)惰性氛围下,将微米级si进行球磨,得到亚微米级si;

5、(2)氩气氛围下,将所述步骤(1)得到的亚微米级si和纳米级sno2混合后进行原位热还原反应,得到si/sn/siox复合产物;

6、(3)惰性氛围下,将所述步骤(2)得到的si/sn/siox复合产物和碳源混合,进行碳化处理,得到硅锡碳复合材料;

7、或氩气氛围下,将所述步骤(1)得到的亚微米级si、纳米级sno2和碳源混合,进行高温热处理,得到硅锡碳复合材料。

8、优选地,所述步骤(1)中球磨的球料质量比为(10~20):1。

9、优选地,所述步骤(1)中球磨的转速为300~500rpm;球磨的时间为3~5h。

10、优选地,所述步骤(2)中亚微米级si和纳米级sno2的质量比为(5~8):(2~5)。

11、优选地,所述步骤(2)中原位热还原反应的温度为700~1000℃;原位热还原反应的时间为0.5~1.5h。

12、优选地,所述步骤(3)中碳源为甲苯、聚丙烯腈、聚吡咯、聚乙烯吡咯烷酮、聚多巴胺、蔗糖或葡萄糖。

13、优选地,所述步骤(3)中碳化处理的温度为800~1000℃,碳化处理的时间为25~60min。

14、优选地,所述高温热处理的温度为700~1000℃;高温热处理的时间为0.5~1.5h。

15、本发明还提供了上述方案所述的制备方法制备得到的硅锡碳复合材料,所述硅锡碳复合材料的粒径为0.6~1.0μm。

16、本发明还提供了上述方案所述的硅锡碳复合材料在锂电池负极材料中的应用。

17、本发明提供了一种硅锡碳复合材料的制备方法,包括以下步骤:(1)惰性氛围下,将微米级si进行球磨,得到亚微米级si;(2)氩气氛围下,将所述步骤(1)得到的亚微米级si和纳米级sno2混合后进行原位热还原反应,得到si/sn/siox复合产物;(3)惰性氛围下,将所述步骤(2)得到的si/sn/siox复合产物和碳源混合,进行碳化处理,得到硅锡碳复合材料;或氩气氛围下,将所述步骤(1)得到的亚微米级si、纳米级sno2和碳源混合,进行高温热处理,得到硅锡碳复合材料。本发明选用微米级si为原料,通过球磨降低其尺寸为亚微米级,此处的硅源选择微米硅,一方面具有价格优势,另一方面在通过机械球磨将原颗粒粉碎的过程中,能够获得更多缺陷位,这些缺陷位为后续原位还原反应提供更多的反应活性位点,保证sno2能够被反应完全。将得到的亚微米级si和纳米级sno2在氩气氛围下直接进行高温热处理,单质si和sno2之间发生原位热还原反应,sno2被单质si还原为纳米级单质sn,si被氧化为siox;并且产物单质sn在原位热还原反应过程中被牢牢的焊接在颗粒之间,做导电剂的同时也可做焊接剂,从而构筑出二次亚微米颗粒,该亚微米级的颗粒尺寸能够一方面降低比表面积,改善电极的首次效率,另一方面还能够有效提高电极的振实密度,保证电极高负载量时的电化学性能;将步骤(3)所得产物通过碳化处理实现碳层的包覆从而将纳米sn和亚微米si共镶嵌于碳包覆siox基底中,进一步稳固结构,并协同原位还原产物单质锡形成双电子导体网络。

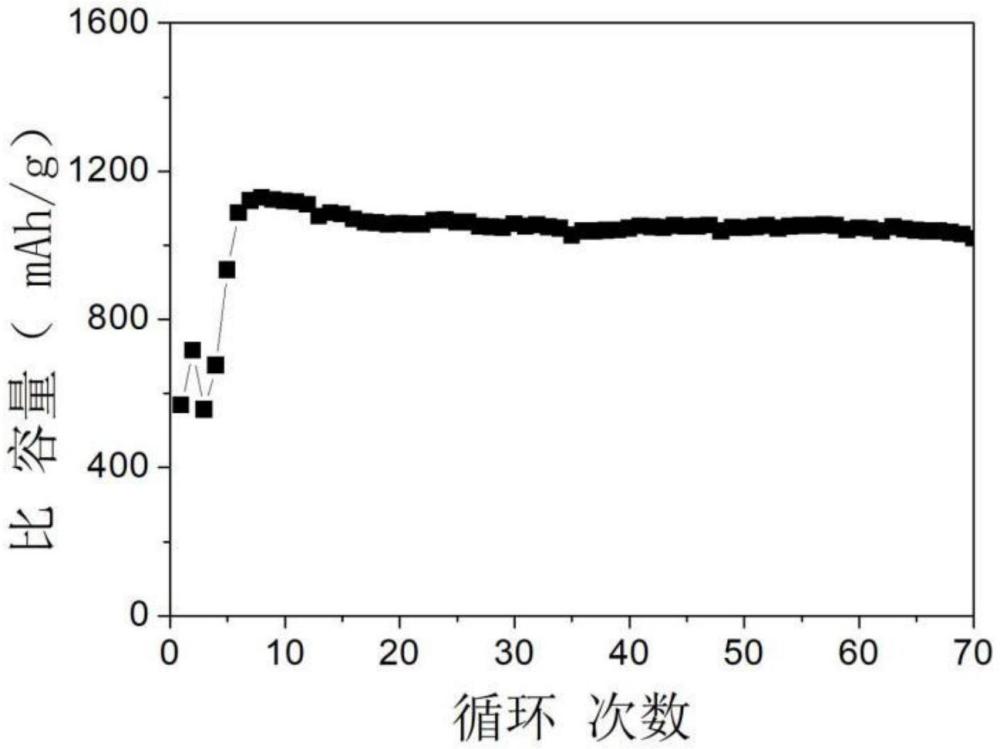

18、利用本发明提供的制备方法得到的硅锡碳复合材料,具有电化学活性的单质sn可与导电碳协同形成双电子导电网络,提高倍率性能,内层siox及表层碳的双重保护,可缓冲材料内部硅、锡在充放电过程中巨大的体积效应,提高结构稳定性,最终使得到的硅锡碳复合材料在高倍率下具有优异的循环稳定性。本发明提供的制备方法原料成本低,工艺简单,易于产业化转换,无需使用还原气体及环境不友好的原料sncl2或sncl4为锡源,且得到的复合材料电化学性能优异。

技术特征:1.一种硅锡碳复合材料的制备方法,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述步骤(1)中球磨的球料质量比为(10~20):1。

3.根据权利要求1所述的制备方法,其特征在于,所述步骤(1)中球磨的转速为300~500rpm;球磨的时间为3~5h。

4.根据权利要求1所述的制备方法,其特征在于,所述步骤(2)中亚微米级si和纳米级sno2的质量比为(5~8):(2~5)。

5.根据权利要求1所述的制备方法,其特征在于,所述步骤(2)中原位热还原反应的温度为700~1000℃;原位热还原反应的时间为0.5~1.5h。

6.根据权利要求1所述的制备方法,其特征在于,所述步骤(3)中碳源为甲苯、聚丙烯腈、聚吡咯、聚乙烯吡咯烷酮、聚多巴胺、蔗糖或葡萄糖。

7.根据权利要求1所述的制备方法,其特征在于,所述步骤(3)中碳化处理的温度为800~1000℃;碳化处理的时间为25~60min。

8.根据权利要求1所述的制备方法,其特征在于,所述高温热处理的温度为700~1000℃;高温热处理的时间为0.5~1.5h。

9.权利要求1~8任意一项所述制备方法制备得到的硅锡碳复合材料,其特征在于,复合材料的粒径为0.6~1.0μm。

10.权利要求9所述的硅锡碳复合材料在锂电池负极材料中的应用。

技术总结本发明涉及锂离子电池负极材料技术领域,提供了一种硅锡碳复合材料及其制备方法和应用。本发明选用微米Si为原料,利用球磨得到亚微米Si,在氩气氛围下,将其和纳米SnO<subgt;2</subgt;进行原位热还原反应,纳米SnO<subgt;2</subgt;被球磨后Si还原为纳米单质Sn,Si被氧化为SiO<subgt;x</subgt;;原位形成的Sn被焊接在硅颗粒之间,兼做导电剂和焊接剂,构筑出二次亚微米颗粒;碳化处理可以进一步稳固结构,纳米Sn和亚微米Si共镶嵌于碳包覆SiO<subgt;X</subgt;基底中,并协同单质锡形成C‑Sn双电子导体网络结构。本发明提供的制备方法原料成本低,工艺简单,易于产业转化,无需使用还原气体,也不以环境不友好的SnCl<subgt;2</subgt;或SnCl<subgt;4</subgt;为锡源,且得到的材料电化学性能优异。技术研发人员:苗荣荣,廖祥如,曹越,陈丽君,高鑫燚,吴睿博受保护的技术使用者:东莞理工学院技术研发日:技术公布日:2024/11/4本文地址:https://www.jishuxx.com/zhuanli/20241106/322159.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。