一种基于机器视觉的工业机器人检测方法及系统与流程

- 国知局

- 2024-11-06 14:39:44

本发明涉及工业检测的,具体为一种基于机器视觉的工业机器人检测方法及系统。

背景技术:

1、在自动化技术的快速发展下,工业机器人已成为现代制造业中不可或缺的核心设备,广泛应用于生产线的各种任务中,包括制造、装配、焊接及喷涂等多个环节,其可靠性和精准度直接影响生产效率和产品质量。同时随着技术的进步,机器视觉作为一种先进的检测手段,被引入到工业机器人系统中,用于实时监测和分析机器人的工作状态,它通过高精度摄像头和图像处理算法,能够对工业机器人机械臂的位置状态进行详细的观察和分析。

2、在工业机器人机械臂的工作过程中,由于机械部件的复杂性,各个关节都有可能会出现故障问题,尤其是在机械臂出现位置偏移的情况下,故障的叠加现象会使得问题的追溯变得更加复杂,因此追溯最先出现故障的关节是一个具有挑战性的任务。

3、面对工业机器人机械臂出现位置偏移的问题,传统的方法往往仅能提供机械臂整体的状态信息,而难以精确地识别出到底是工业机器人内的哪个关节最先出现了故障,这种方法的不足之处在于,它可能难以处理复杂的故障叠加现象,导致故障源头的追溯不够准确。

技术实现思路

1、针对现有技术的不足,本发明提供了一种基于机器视觉的工业机器人检测方法及系统,解决了上述背景技术中的问题。

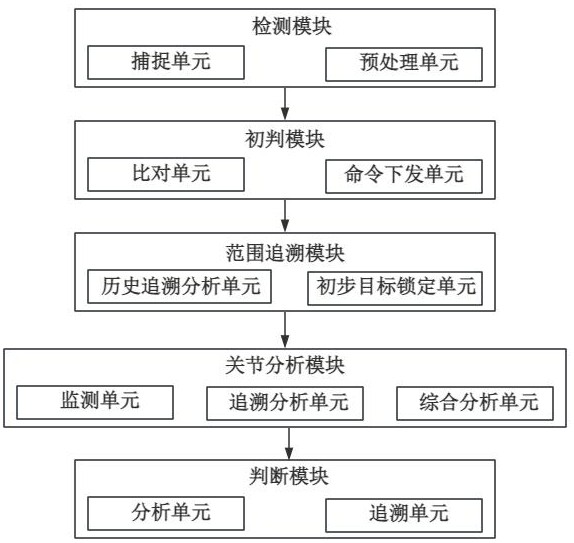

2、为实现以上目的,本发明通过以下技术方案予以实现:一种基于机器视觉的工业机器人检测系统,包括检测模块、初判模块、范围追溯模块、关节分析模块及判断模块;

3、所述检测模块用于在工业机器人处于工作状态下,利用视觉监测仪器对工业机器人的各个机械臂位置状态进行视频捕捉,将捕捉后的视频中提取连续的图像帧,并进行预处理作业;

4、所述初判模块用于在预处理后的图像帧中获取各个机械臂位置状态数据,以确定相应时间点处各机械臂的位置坐标,并依据相应时间段处各机械臂的位置坐标,以分析出偏移位移pd,若偏移位移pd超过位移阈值,则向外发出追溯命令;

5、所述范围追溯模块用于在接收到追溯命令后,利用历史检测数据集,获取工业机器人内各个关节出现故障的历史概率及点过程概率,基于历史概率及相应关节的点过程概率,计算获取相应关节的事件概率,依据相应关节的事件概率大小,判断故障追溯目标点并获取故障追溯范围;

6、所述关节分析模块用于实时对工业机器人内各关节的相关劳损数据信息及相关呈现状态数据信息进行监测,并依据获取的故障追溯范围,对故障追溯范围内相应关节的相关劳损数据信息及相关呈现状态数据信息进行提取,依据故障追溯范围内相应关节的相关劳损数据信息及相关呈现状态数据信息,并结合故障预测模型,构建风险指数fzs;

7、所述判断模块用于预先设置评估阈值w,并将风险指数fzs与评估阈值w进行比对分析,以再次判断出工业机器人内故障源头。

8、优选的,所述检测模块包括捕捉单元和预处理单元;

9、所述捕捉单元用于利用视觉监测仪器对处于工作状态下的工业机器人进行视频捕捉,并从中采集与记录相关连续图像帧,再将连续的图像帧按照拍摄先后顺序进行依次排序;

10、所述预处理单元用于将图像从rgb颜色空间转换为hsv颜色空间,并使用滤波技术,通过中值滤波去除各图像帧中的噪声。

11、优选的,所述初判模块包括比对单元和命令下发单元;

12、所述比对单元用于依据处理后的图像帧,将各个机械臂位置状态数据进行提取,以相应时间段处各个机械臂的位置坐标,并将其与控制程序中的预设位置坐标进行比对,以计算出相应时间点处偏移位移pd,具体按照以下公式获取:;

13、所述命令下发单元用于将比对单元中获取的偏移位移pd与位移阈值进行比对分析,以判断当前工业机器人的各机械臂在工作时是否存在位置偏移的风险,具体对比分析内容如下:

14、若相应时间点处偏移位移pd超过位移阈值时,判断当前工业机器人的相应机械臂在工作时存在位置偏移的风险,此时将向外发出追溯命令;

15、若相应时间点处偏移位移pd未超过位移阈值时,判断当前工业机器人的相应机械臂在工作时暂未存在位置偏移的风险。

16、优选的,所述范围追溯模块包括历史追溯分析单元和初步目标锁定单元;

17、所述历史追溯分析单元用于在接收到追溯命令之后,利用历史检测数据集,获取工业机器人内各个关节出现故障的历史概率及点过程概率,其中,所述历史检测数据集包括历史监测周期内由相应关节造成机械臂位置偏移的次数、历史监测周期内所有关节造成机械臂位置偏移的总次数zlc、相应时间段所设置的所有机械臂数量以及各时间段内因相应关节而造成机械臂位置偏移的机械臂数;具体获取方式如下:

18、;

19、式中,zlc表示为历史监测周期内所有关节造成机械臂位置偏移的总次数,表示为历史监测周期内由第i关节造成机械臂位置偏移的次数;

20、;

21、式中,n表示为从历史监测周期内抽取出历史时间段的数量,k=1、2、3、...、n,表示为第k时间段内因第i关节而造成机械臂位置偏移的机械臂数,表示为第k时间段所设置的所有机械臂数量。

22、优选的,基于历史概率及相应关节的点过程概率,计算获取相应关节的事件概率,具体通过以下公式获取:

23、;

24、式中,表示为发生机械臂位置偏移的总概率。

25、优选的,所述初步目标锁定单元用于依据相应关节的事件概率的计算方式,分别获取各个关节的事件概率,并对各个关节的事件概率按照数值大小顺序进行依次排序,以从中获取数值为最大值的事件概率,并将数值最大的事件概率所对应的关节视为初始异常关节,并以初始异常关节为故障追溯目标点,向周围逐步扩散追溯范围并确定故障追溯范围。

26、优选的,所述关节分析模块包括监测单元、追溯分析单元及综合分析单元;

27、所述监测单元用于实时监测工业机器人内各个关节的相关劳损数据信息及相关呈现状态数据信息,以构建监测集合,其中,监测集合内的相关劳损数据信息包括各个关节的回差hc及关节扭矩gnj;

28、监测集合内的相关呈现状态数据信息包括各个关节的轴向间隙zxjx、轴承游隙zcyj及齿侧间隙ccjx;

29、所述追溯分析单元用于在确定故障追溯范围后,从监测集合内提取出故障追溯范围内相应关节的相关劳损数据信息及相关呈现状态数据信息,依据该提取出的相关劳损数据信息,以计算出相应关节的疲劳系数pxs:

30、;

31、式中,m表示为故障追溯范围内的关节数,i=1、2、3、...、m,hci表示为第i关节的回差,hcavg表示为故障追溯范围内所有关节的回差均值,gnji表示为第i关节的关节扭矩,gnjavg表示为故障追溯范围内所有关节的关节扭矩均值,及均为权重值;

32、依据该提取出的相关呈现状态数据信息,以计算出相应关节的机械状态系数jxs:

33、;

34、式中,ccjx表示为齿侧间隙,zxjx表示为轴向间隙,zcyj表示为轴承游隙,a1、a2及a3均为权重值。

35、优选的,所述综合分析单元用于将疲劳系数pxs及相应关节的机械状态系数jxs均输入至故障预测模型内,以获取相应关节的风险指数fzs:

36、;

37、式中,wz表示为温度值,c表示为修正常数,f1、f2及f3均为权重值。

38、优选的,所述判断模块包括分析单元和追溯单元;

39、所述分析单元用于通过将所述风险指数fzs与所述评估阈值w进行比对分析,以再次判断出工业机器人内故障源头,具体分析内容如下:

40、若相应关节的风险指数fzs超过所述评估阈值w时,此时表示为相应的关节存在故障情况,并标记为故障关节;

41、若相应关节的风险指数fzs未超过所述评估阈值w时,此时表示为相应的关节暂不存在故障情况,并不做标记处理;

42、所述追溯单元用于将标记为故障关节进行统计,并依据故障关节之间的执行先后关系,确定最先出现故障的关节,并将该关节视为工业机器人的机械臂出现位置偏移的源头。

43、一种基于机器视觉的工业机器人检测方法,包括以下步骤,

44、步骤一、在工业机器人处于工作状态下,利用视觉仪器对工业机器人的机械臂位置状态进行视频捕捉,将捕捉后的视频流中提取连续的图像帧,并进行预处理作业;

45、步骤二、在预处理后的图像帧中获取机械臂位置状态数据,以确定相应时间段处机械臂的位置坐标,并依据相应时间段处机械臂的位置坐标,以分析出偏移位移pd,若偏移位移pd超过位移阈值,则向外发出追溯命令;

46、步骤三、在接收到追溯命令后,利用历史检测数据集,获取机器人内各个关节出现故障的历史概率及点过程概率,基于历史概率及相应关节的点过程概率,计算获取相应关节的事件概率,依据相应关节的事件概率大小,判断故障追溯目标点并获取故障追溯范围;

47、步骤四、依据获取的故障追溯范围,对故障追溯范围内相应关节的相关劳损数据信息及相关呈现状态数据信息进行监测,依据故障追溯范围内相应关节的相关劳损数据信息及相关呈现状态数据信息,并结合故障预测模型,构建风险指数fzs;

48、步骤五、预先设置评估阈值w,并将风险指数fzs与评估阈值w进行比对分析,以再次判断出工业机器人内故障源头。

49、本发明提供了一种基于机器视觉的工业机器人检测方法及系统,具备以下有益效果:

50、(1)通过视觉监测仪器捕捉机械臂的实时视频,以及时发现位置偏移pd,并将其与预设的位移阈值进行比较,若偏移超过阈值,即发出追溯命令,范围追溯模块在接收到命令后,利用历史检测数据集评估各个关节的事件概率,能够进一步准确追溯到最有可能出现故障的关节,这种方法能够及早发现潜在的故障点,并减少故障的蔓延。关节分析模块实时监测各关节的劳损数据信息及状态信息,并根据故障追溯范围提取相关数据。结合故障预测模型计算风险指数fzs,能够综合评估各关节的健康状态,并形成详细的故障报告,这一综合分析能够有效识别故障的具体来源,帮助维护人员快速定位问题所在。判断模块将风险指数fzs与预先设置的评估阈值w进行比对,分析结果有助于准确判断工业机器人内的故障源头,通过这种智能化的评估机制,能够进一步提高故障处理的效率,优化维护决策,同时也能够减少停机时间和生产损失。通过实时监测、快速的故障追溯和风险评估,该系统能够有效预防重大故障的发生,从而减少频繁的维修和更换部件,降低维护成本,同时系统的早期预警和精确故障定位,能够在问题扩大之前进行干预,进一步节约生产资源。总之,该系统通过视觉检测、早期故障追溯、综合分析以及优化维护决策,进一步提升了工业机器人的运行可靠性,降低了故障发生的风险和维护成本,为工业生产提供了强有力的技术支持。

51、(2)比对单元通过提取处理后的图像帧中的机械臂位置状态数据,并将其与控制程序中的预设位置坐标进行比对,从而计算出各机械臂在相应时间点处的偏移位移pd,这种精确的计算能够准确识别机械臂是否存在位置偏移问题,从而为后续的故障诊断和维护提供数据支持。命令下发单元通过将偏移位移pd与预设的位移阈值进行比对分析,能够实时评估机械臂是否存在位置偏移的风险,该分析过程可以迅速识别出潜在的偏移风险,使得系统能够在问题发生初期就进行干预,减少由于位置偏移带来的生产影响。

52、(3)同时利用历史检测数据集,计算得到相应关节的事件概率,这种概率计算能够量化每个关节发生故障的可能性,有助于在众多关节中优先考虑那些发生故障概率较高的关节,从而进一步加快对故障关节的追溯,同时也提高了故障定位的效率和准确性。

53、(4)根据标记的故障关节进行统计,并根据故障关节的执行先后关系,确定最先出现故障的关节,这种方法可以追溯到故障源头,并将其视为工业机器人的机械臂出现位置偏移的根本原因,这种优化的故障追溯方法能够准确定位故障源,从而减少排查时间和成本,提高故障处理效率。

本文地址:https://www.jishuxx.com/zhuanli/20241106/323399.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表