大型35CrNi3MoV轴类锻件的加工方法与流程

- 国知局

- 2024-11-06 14:43:31

本发明属于锻造,更具体地涉及一种大型35crni3mov轴类锻件的加工方法。

背景技术:

1、对于制造冶金、核电、矿山、发电装备中的主要传动和受力大型锻件,一般选用材质为35crni3mov的中碳中合金钢,该钢种具有较好的淬透性、良好的强韧性和低温冲击韧性,完全能满足该类型大锻件在复杂、恶劣的工况下稳定运行所需要的综合力学性能。由于在整个热加工制造过程中,35crni3mov钢过冷奥氏体稳定性高和组织遗传倾向大,经常导致锻件的晶粒粗大和不均匀混晶,严重影响锻件的高强度高韧性。

2、采用常规制造方法生产大型轴类锻件,由于锻件尺寸大,钢锭固有成分不均以及夹杂等缺陷,锻造过程反复、长时间加热和不均匀变形,导致缺陷和组织演变复杂、制造周期长、成本高、产品质量不稳定。

技术实现思路

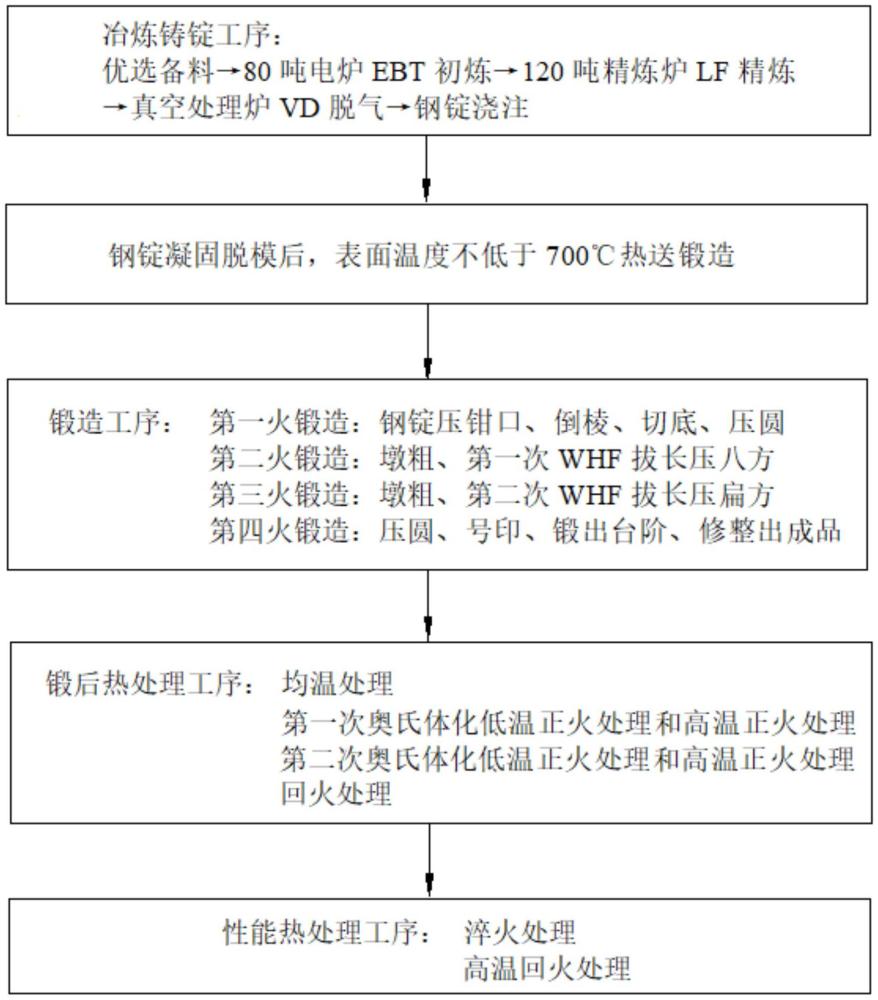

1、为解决上述现有技术中存在的部分或全部技术问题,本发明提供一种大型35crni3mov轴类锻件的加工方法,包括如下工序:

2、一、冶炼铸锭工序

3、在冶炼铸锭工序中,采用80吨电炉ebt初炼→120吨精炼炉lf精炼→真空处理炉vd脱气→钢锭浇注的工艺路线进行大型35crni3mov轴类锻件所用钢锭的冶炼和铸锭,钢锭化学成分按质量百分比控制为:c:0.30~0.45%、mn:0.25~0.60%、si:0.17~0.40%、p≤0.020%、s≤0.020%、cr:1.10~2.00%、ni:2.75~3.50%、mo:0.30~0.50%、v:0.08~0.20%、cu≤0.20%、al≤0.015%、as≤0.020%、sn≤0.015%、sb≤0.0025%,钢锭气体含量控制为[h]≤1.0ppm、[o]≤25ppm、[n]≤70ppm;

4、二、锻造工序

5、钢锭凝固脱模后取出钢锭,钢锭表面温度不低于700℃装入保温车热送锻造,锻造温度范围控制为1265~850℃,轴身锻比控制为大于5.0,锻造工序的具体过程为:

6、a、第一火锻造:钢锭压钳口、倒棱、切底、压圆;

7、b、第二火锻造:墩粗、第一次whf拔长压八方;

8、c、第三火锻造:墩粗、第二次whf拔长压扁方;

9、d、第四火锻造:压圆、号印、锻出台阶、修整出成品;

10、三、锻后热处理工序

11、锻件锻造成型后,空冷到锻件小轴端轴身表面温度300℃后,装加热炉进行锻后热处理,具体包括:

12、a、均温处理,锻件充分过冷到250~320℃,保温15h;

13、b、第一次奥氏体化低温正火处理和高温正火处理,将锻件以≤35℃/h的升温速度加热到640~660℃,保温10h,然后再将锻件按加热炉功率加热到890~950℃,保温15~20h,空冷出炉;

14、c、第二次奥氏体化低温正火处理和高温正火处理,将锻件空冷到250~320℃后保温20h,然后以≤35℃/h的升温速度加热到640~660℃,保温10h,然后再将锻件按加热炉功率加热到850~900℃,保温15~20h,空冷出炉;

15、d、回火处理,将锻件空冷到250~320℃后保温20h,然后以≤30℃/h的升温速度加热到640~660℃,保温50h,炉冷至≤150℃后出炉;

16、四、性能热处理工序

17、锻后热处理工序后的锻件装加热炉进行性能热处理,具体包括:

18、a、淬火处理,锻件在300~350℃的温度下保温5h,然后以≤50℃/h的升温速度加热到640~660℃,保温8h,然后再将锻件按加热炉功率加热到830~880℃,保温10~18h,油冷至锻件轴身表面温度≤150℃;

19、b、高温回火处理,锻件在200~300℃的温度下保温5~10h,然后以≤30℃/h的升温速度加热到570~650℃,保温20~35h后,以≤30℃/h的降温速度炉冷至≤200℃出炉。

20、进一步地,在上述大型35crni3mov轴类锻件的加工方法中,在冶炼铸锭工序中:

21、入炉炉料的工艺配碳量控制在≥1.0%;

22、初炼过程中,脱碳量控制在≥0.20%,氧化期钢液均匀沸腾大于25分钟,初炼出钢温度控制在1660~1690℃,出钢钢水中c、p含量分别控制c:0.08~0.15%、p≤0.005%;

23、精炼过程中,采用硅铁粉、碳粉进行扩散脱氧,调整温度到1650~1660℃进行真空处理炉vd脱气,在≤67pa的真空下最少保持25min以上;

24、浇注钢温度控制在1545~1555℃。

25、进一步地,在上述大型35crni3mov轴类锻件的加工方法中:

26、在锻造工序的第一火锻造中,热送钢锭在加热炉装炉后,按≤70℃/h的升温速度升温到1255±10℃,保温12h;利用125mn压机,使用上平砧和下v型砧进行第一火压钳口操作,压钳口时确保钳口中心线与钢锭中心线一致;压完钳口,切去多余冒口料后滚圆钳把后,钢锭调头,对钢锭进行倒棱、切底、压圆操作;

27、在锻造工序的第二火锻造中,坯料回炉,按加热炉功率升温到1255±10℃,保温20h;利用125mn压机、漏盘和球形顶镦帽将坯料墩粗;钢锭镦粗后,采用上下宽平砧进行第一次whf拔长,其中,采用满砧强压,双面压下变形量控制为18~22%,每压完一道次后翻转90°,错半砧,压下一道次,每一道次的压下均先从冒口端开始压下,通过多道次压下,将坯料压实到扁方,然后倒棱使坯料达到八方;

28、在锻造工序的第三火锻造中,坯料回炉,按加热炉功率升温到1255±10℃,保温15h;利用125mn压机、漏盘和球形顶镦帽将坯料墩粗;钢锭镦粗后,采用上下平砧进行第二次whf拔长,其中,采用满砧强压,双面压下变形量控制为18~22%,每压完一道次后翻转90°,错半砧,压下一道次,每一道次的压下均先从冒口端开始压下,通过多道次压下,将坯料压实到扁方;

29、在锻造工序的第四火锻造中,坯料回炉,按加热炉功率升温到1200±10℃,保温10h;利用125mn压机,先使用上下平砧压八方,然后根据台阶分料尺寸使用号印砧号印后,锻出轴身和两端各台阶,再使用成型圆弧砧修正滚圆,进行锻件最终成型。

30、进一步地,在上述大型35crni3mov轴类锻件的加工方法中,如果在第四火锻造中无法成形锻件的小轴端台阶,则锻造工序还包括第五火锻造:坯料回炉,按加热炉功率升温到1050±10℃,保温7h,出炉后锻出小轴端台阶,再使用成型圆弧砧修正滚圆,进行锻件最终成型。

31、作为一种具体实施方式,上述大型35crni3mov轴类锻件的加工方法用于制造加工尺寸为外径的大型发电机用35crni3mov轴类锻件,其中,锻造工序具体实施过程如下:

32、在锻造工序的第一火锻造中,利用125mn压机,使用上850mm平砧和下850mm v型砧,沿钢锭冒口线在上锭身100~150mm处上下砧对齐,开始轻压冒口,把冒口根部以及锭身肩部在第一圈全部压到钳把料上,第二圈开始加大压下量;待钳口尺寸压到利用下剁刀切去多余的冒口料,滚圆钳把以在下一火次能放入镦粗漏盘内;钢锭调头,夹持已压好的钳把,以100mm的双边压下量把钢锭滚圆到后,利用下剁刀切去钢锭底部后下机;

33、在锻造工序的第二火锻造中,利用125mn压机、的漏盘和球形顶镦帽,镦粗到然后采用上下1700mm的宽平砧进行第一次whf拔长,平砧圆弧角r为150mm,双面压下量控制在20%左右,采用满砧强压,每砧的送进量要大于砧宽的90%,每砧之间要有100~200mm的接砧量,通过6道次压下,将坯料压实到扁方1660mm×1740mm,然后倒棱使坯料达到八方1600mm×4000mm,其中,第一次whf压下工艺参数按照下表控制:

34、

35、在锻造工序的第三火锻造中,利用125mn压机、的漏盘和球形顶镦帽,镦粗到然后采用上下1700mm平砧进行第二次whf拔长,双面压下量控制在20%左右,通过11道次压下,将坯料拔长压扁方1435mm×1060mm,其中,第二次whf压下工艺参数按照下表控制:

36、

37、在锻造工序的第四火锻造中,利用125mn压机,先采用上下850mm平砧压八方1250mm,然后根据台阶分料尺寸使用号印砧号印后,锻出轴身和两端各台阶,再使用成型圆弧砧修正滚圆,按要求尺寸气割两端余料,进行锻件最终成型。

38、本发明首次实现了大型35crni3mov轴类锻件生产的一次性合格,填补了技术空白,实现短周期、低成本、高效率以及质量稳定的制造过程。与现有技术相比,本发明的大型35crni3mov轴类锻件的加工方法具有如下优点和有益效果:

39、(1)通过制定适宜的冶炼铸锭工艺方案,采用超纯净低偏析冶炼技术,从钢锭纯净性、均质性、致密性角度采取有效工艺措施,确保钢中缩孔、疏松、夹杂物少、成分均匀性高以及低偏析,满足大型轴类锻件对钢锭的高纯净高均质的要求;

40、(2)通过制定两次镦粗和三次拔长锻造工艺,采用轴对称低应力均匀变形锻造技术,确保锻件内部低拉应力,满足锻件内部压实锻透、锻合内部冶金缺陷,同时控制好各火次锻造温度和变形量,避免锻造产生内部裂纹和得到晶粒可控的原始组织,确保锻件最终合格;

41、(3)通过锻后热处理和性能热处理,采用均匀深冷热处理技术,切断和抑制组织遗传效应,使锻件最终获得优异的力学性能。

本文地址:https://www.jishuxx.com/zhuanli/20241106/323772.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种轧钢生产用切割装置

下一篇

返回列表