疏水/富铬耐腐蚀复合涂层及其制备方法、应用与流程

- 国知局

- 2024-11-18 18:15:42

本公开属于材料表面涂层,具体涉及一种疏水/富铬耐腐蚀复合涂层及其制备方法、应用。

背景技术:

1、锅炉管道内表面热腐蚀问题一直是制约火力发电的因素之一,尤其是现阶段火力发电工作条件向着更高蒸汽温度和压力的方向发展,提高管道内表面热防腐性能刻不容缓。

2、管道的腐蚀问题主要有两部分组成,一种为煤气造成的腐蚀问题,另外一种是水蒸汽造成的金属氧化腐蚀问题。通过在管材表面构建耐腐蚀涂层可以解决管道寿命短、定期处理氧化物等问题,避免管道爆管等危险事件。

3、目前最常见的抗腐蚀技术就是合金表面渗耐蚀性金属技术,如渗al、si、cr等;通过渗cr在合金表面形成耐腐蚀涂层,而针对富cr涂层的制备方法也有很多种,通常包括粉末包埋法、气相沉积法和液相法。液相法通常是将cr粉放入熔盐中,通过高温保温形成渗cr层,但该方法高温下熔盐易挥发,对工件、环境等造成伤害。料浆法是通过将料浆直接涂敷或喷涂至工件表面后高温烧结得到涂层,该方法得到涂层耐腐蚀优异且涂层附着性较好。相比其他渗cr方法,该方法操作简单,适合工业化大范围生产。

4、然而,根据水的饱和蒸汽压发现在高温高压条件下,管道内仍可存在液态水。上述防腐蚀的方法仅能在一定程度上延缓管道腐蚀,仍不能从根源上解决管道氧化腐蚀问题。

技术实现思路

1、本公开旨在至少解决现有技术中存在的技术问题之一,提供一种疏水/富铬耐腐蚀复合涂层及其制备方法、应用。

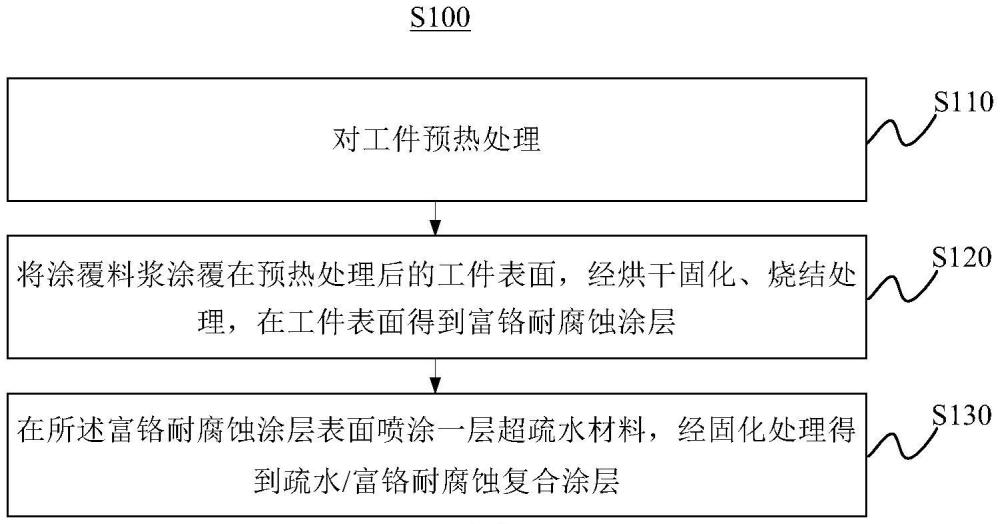

2、本公开的一方面,提供一种疏水/富铬耐腐蚀复合涂层的制备方法,所述制备方法包括:

3、对工件预热处理;

4、将涂覆料浆涂覆在预热处理后的工件表面,经烘干固化、烧结处理,在工件表面得到富铬耐腐蚀涂层;所述涂覆料浆包括固相组分和液相组分;其中,所述固相组分包括铬粉、镍粉、铁粉及稀土化合物;所述液相组分包括al(h2po4)3、水玻璃、卤化铵、聚乙烯醇及cr2o3;

5、在所述富铬耐腐蚀涂层表面喷涂一层超疏水材料,经固化处理得到疏水/富铬耐腐蚀复合涂层。

6、可选地,所述固相组分与所述液相组分的固液比为10:(1~5)。

7、可选地,所述铬粉的含量为40~80%;

8、所述镍粉的含量为5~30%;

9、所述铁粉的含量为2~20%;

10、所述稀土化合物的含量为5~45%。

11、可选地,所述al(h2po4)3的含量为10~30%;

12、所述水玻璃的含量为15~25%;

13、所述卤化铵的含量为5~10%;

14、所述聚乙烯醇的含量为10~35%;

15、所述cr2o3的含量为10~30%。

16、可选地,所述稀土化合物为稀土氧化物或稀土氯化物;和/或,

17、所述卤化铵为溴化铵或碘化铵。

18、可选地,在所述富铬耐腐蚀涂层表面喷涂一层超疏水材料,经固化处理得到疏水/富铬耐腐蚀复合涂层,包括:

19、将无水乙醇、hdtms和纳米氧化铝颗粒混合,制成悬浊液,经搅拌、离心、干燥处理获得经hdtms修饰的超疏水al2o3纳米颗粒;

20、将环氧树脂、聚二甲基硅氧烷、环氧树脂固化剂、经hdtms疏水处理的al2o3纳米颗粒溶于二甲苯中制成悬浊液,将该悬浮液喷涂在富铬耐腐蚀涂层表面,经固化后得到超疏水/富铬耐腐蚀复合涂层。

21、可选地,所述工件预热处理的温度为150~220℃,时间为30~60min;和/或,

22、在惰性气体保护下,烧结处理的温度为980~1150℃,时间为8~30min。

23、可选地,所述富铬耐腐蚀涂层的厚度为5~50μm;和/或,

24、所述疏水/富铬耐腐蚀复合涂层的厚度为13~64μm。

25、本公开的另一方面,提出一种疏水/富铬耐腐蚀复合涂层,根据前文记载的制备方法制得。

26、本公开的另一方面,提出一种疏水/富铬耐腐蚀复合涂层的应用,采用前文记载的疏水/富铬耐腐蚀复合涂层应用于锅炉管道内表面。

27、本公开提出一种疏水/富铬耐腐蚀复合涂层及其制备方法、应用,制备方法包括:对工件预热处理;将涂覆料浆涂覆在预热处理后的工件表面,经烘干固化、烧结处理,在工件表面得到富铬耐腐蚀涂层;所述涂覆料浆包括固相组分和液相组分;其中,所述固相组分包括铬粉、镍粉、铁粉和稀土化合物;所述液相组分包括al(h2po4)3、水玻璃、卤化铵、聚乙烯醇及cr2o3;在所述富铬耐腐蚀涂层表面喷涂一层超疏水材料,经固化处理得到疏水/富铬耐腐蚀复合涂层。该方法通过对工件进行渗铬处理与超疏水处理,使工件具有耐腐蚀性、耐磨损性,同时还具有疏水特性,使管道内水蒸气无法停留在管道内壁,可避免对管道内壁的腐蚀,进而提高管道的综合性能,延长其使用寿命。

技术特征:1.一种疏水/富铬耐腐蚀复合涂层的制备方法,其特征在于,所述制备方法包括:

2.根据权利要求1所述的制备方法,其特征在于,所述固相组分与所述液相组分的固液比为10:(1~5)。

3.根据权利要求1所述的制备方法,其特征在于,所述铬粉的含量为40~80%;

4.根据权利要求1所述的制备方法,其特征在于,所述al(h2po4)3的含量为10~30%;

5.根据权利要求1所述的制备方法,其特征在于,所述稀土化合物为稀土氧化物或稀土氯化物;和/或,

6.根据权利要求1至5任一项所述的制备方法,其特征在于,在所述富铬耐腐蚀涂层表面喷涂一层超疏水材料,经固化处理得到疏水/富铬耐腐蚀复合涂层,包括:

7.根据权利要求1至5任一项所述的制备方法,其特征在于,所述工件预热处理的温度为150~220℃,时间为30~60min;和/或,

8.根据权利要求1至5任一项所述的制备方法,其特征在于,所述富铬耐腐蚀涂层的厚度为5~50μm;和/或,

9.一种疏水/富铬耐腐蚀复合涂层,其特征在于,根据权利要求1至8任一项所述的制备方法制得。

10.一种疏水/富铬耐腐蚀复合涂层的应用,其特征在于,采用权利要求9所述的疏水/富铬耐腐蚀复合涂层应用于锅炉管道内表面。

技术总结本公开提出一种疏水/富铬耐腐蚀复合涂层及其制备方法、应用,属于材料表面涂层技术领域。制备方法包括:对工件预热处理;将涂覆料浆涂覆在预热处理后的工件表面,经烘干固化、烧结处理,在工件表面得到富铬耐腐蚀涂层;涂覆料浆包括固相组分和液相组分;其中,固相组分包括铬粉、镍粉、铁粉和稀土化合物;所述液相组分包括Al(H<subgt;2</subgt;PO<subgt;4</subgt;)<subgt;3</subgt;、水玻璃、卤化铵、聚乙烯醇及Cr<subgt;2</subgt;O<subgt;3</subgt;;在富铬耐腐蚀涂层表面喷涂一层超疏水材料,经固化处理得到疏水/富铬耐腐蚀复合涂层。本公开通过对工件进行渗铬处理与超疏水处理,使工件具有耐腐蚀性、耐磨损性以及疏水特性,使管道内水蒸气无法停留在管道内壁,可避免对管道内壁的腐蚀,提高管道的综合性能,延长使用寿命。技术研发人员:宋友亚,黄锦阳,赵文玮,雷中辉,鲁金涛,胡新元,张醒兴,丁磊,周德胜,袁勇受保护的技术使用者:华能湖南岳阳发电有限责任公司技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/327863.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表