转子的制作方法

- 国知局

- 2024-11-21 11:34:36

本发明涉及一种改进的转子,并特别涉及一种用于制造人造玻璃纤维(mmvf)的成纤设备的转子,以及一种制造人造玻璃纤维(mmvf)的方法。

背景技术:

1、纺丝设备,称为成纤设备或(级联)纺丝机,用于制造mmvf以生产绝缘材料;例如,从石头或岩石的矿物熔体、熔渣或玻璃熔体中提供隔音或隔热材料。成纤设备具有一组转子,使熔融材料或熔岩在转轮上旋转,以产生网状的绝缘产品。熔融的石头或熔岩(“熔体”)从第一转子连续抛到该组的其余转子上,并且随着每个转子的旋转,纤维从每个转轮上抛出。纤维被收集并从这组转子上运走,用于制造绝缘产品,例如石棉绝缘产品。

2、纺丝机内的转子以非常高的速度运转。对纺丝机的高速和高加速力的控制,控制了纤维的物理和性能特征,因此也控制了所生产的绝缘材料。已经发现,通过提高纺丝设备的速度和加速度,可以使纺出的纤维更细、更柔软,具有更好的、非常理想的隔热特性。已经发现,如果纤维更细,则纺出的纤维中的传导性更小,而如果绝缘产品由更细的纤维制成,则在绝缘产品中能容纳更多的空气。

3、已知的纺丝机在高速下运转,加速度约为150km/s2,以取得所需的非常细的纤维,从而获得良好的隔热特性。每个转子转轮包括悬挂在驱动端(de)和非驱动端(nde)各自的轴承之间的转轴。转子的非驱动端和驱动端与转轴的各自端部不等距,因为nde处的转轴超过转子,到了熔融材料被引导到的转轮上。转轴的非驱动端有效地悬挂在轴承上,并且已经发现,转子的非驱动端具有最高的负荷。在旋转过程中,转子机械部件在驱动端和非驱动端处的振动会对转子两端的轴承造成明显的磨损,并对置于转子壳体和转子主体之间的任一阻尼器造成磨损。已知的设备使用位于转子壳体和转子主体之间的阻尼器,来减少从一个转子传递到该组中其他转子的振动。

4、众所周知,使用弹簧作为减振的手段。us2,556,317公开了一种用于离心机的轴承组件,其具有径向布置在轴承元件和机器的固定框架之间的径向压缩弹簧或橡胶垫。wo2014/000799公开了一种用于电动压缩机/涡轮发电机的弹簧阻尼元件。阻尼元件是具有凹槽的弹簧钢环,板簧容纳在凹槽中以施加径向力。

5、然而,成纤设备的纺丝规模和速度对所使用的轴承施加了非常高的负荷,因此需要经常更换磨损的轴承。通常情况下,使用本发明的转子的四轮纺丝机每小时可生产5-6吨石棉,因此,由于维护而导致的“停机时间”的减少,会显著增加可生产的产品量。

6、纤维化纺纱机中的转子都是围绕一个基本水平的轴线排列的,这样就会对转子轴承的磨损产生影响,因为重力会导致不平衡,从而导致轴承上的可变磨损。人们还发现,由于熔体被抛到转子转轮上,造成了施加在每个转子上的力的不平衡。转子机械部件的任何不均匀的磨损或转子组件的外表面(熔融材料被引导到外表面上)的磨损都会加剧不平衡。一个例子是在转子上堆积一层凝固的熔体,即所谓的“冻结内衬”,它可能不均匀,并可能在导致不平衡的区域脱落。由于这些因素的综合作用,现有纺丝机内使用的轴承的磨损速度远远超过预期,需要纺丝机停产维修。因此,很有必要改进转子配置和动力学,以增加平均故障间隔时间。

技术实现思路

1、本发明提出一种用于成纤设备的改进的转子,它解决了上述与不平衡和高旋转力导致所述转子轴承磨损有关的问题。

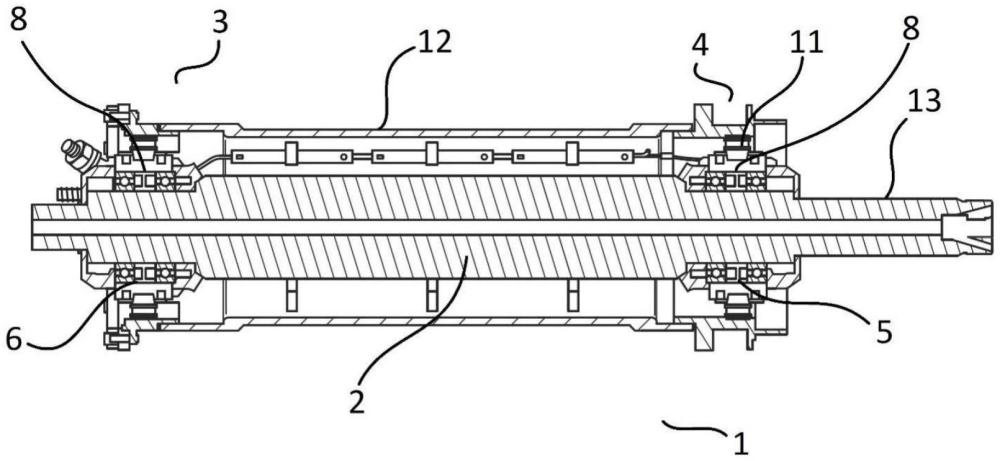

2、在第一方面,本发明提供了一种用于成纤设备的转子,包括:转子壳体;第一轴承组件和第二轴承组件,其中,第一轴承组件和第二轴承组件中的每个包括至少两个球轴承,至少两个球轴承中的每个安装在各自的轴承座内;基本上水平的转轴,可旋转地安装于所述第一轴承组件和所述第二轴承组件之间;以及多个弹性阻尼器,布置在环形圈内,其中,多个弹性阻尼器中的每个在第一端处与所述轴承座可拆卸地连接,而并且多个弹性阻尼器中的每个在第二端处与所述转子壳体的内壁可拆卸地连接。

3、可以理解的是,在本发明的上下文中,“转子”理解为是指旋转组件;“转轴”理解为是指用于传递旋转动力的长圆柱形旋转杆;“阻尼器”理解为抑制或吸收振动的装置;转子壳体的“内壁”理解为转子壳体面向所述转子转轴的壁。

4、优选地,每个弹性阻尼器为平截头体;更优选地,多个弹性阻尼器中的每个呈截头圆锥形。

5、本发明减少了对所述轴承的磨损,从而使所述转子能够承受纺丝机施加的高速和重大负荷。多个弹性阻尼器的环形布置特别适用于本发明的高速纺丝机中出现的不平衡。本发明相对于涡轮机中使用的已知解决方案有显著的改进。例如,弹性环形弹簧或阻尼器不能充分地保护所述轴承,以达到本发明所实现的改善平均故障间隔时间。本发明的“软”悬架大大增加了所述轴承/转子的平均故障间隔时间,因此通过减少维护时间,提高了成纤设备的效率。所述弹性阻尼器与所述轴承座和所述转子壳体内壁的可拆卸连接,使阻尼器在压缩和拉伸时都发挥作用,从而显著增加所述轴承失效前的平均时间。本发明避免了所述阻尼器的固有频率的任何潜在问题,并避免了使用弹簧时可能发生的任何效果损失;例如,如果弹簧在一端失去接触。

6、已经发现,即使转子速度接近所述轴承的超临界速度,使用呈截头圆锥形的多个阻尼器可以显著降低所述轴承上的负荷。举例来说,在使用和不使用本发明的所述软悬架的情况下,在13500rpm进行的测试显示,动态负荷从2760n降低到192n。

7、呈截头圆锥形的多个阻尼器通过改善对所述纺丝转子因高速/高加速度和不平衡产生的振动的吸收,使所述轴承的内部磨损最小化。有效地,每个阻尼器的位置和形状是为了在最需要的地方提供更多的弹性材料,以承受施加在所述轴承组件上的静态载荷和动态载荷。平截头体、圆锥形或截头圆锥形的阻尼器已被证明能更好地承受所述轴承悬架的静态载荷和动态载荷。当所述转轴高速旋转时,发生的任何不平衡(例如,当熔体倒入或纤维甩出时)都会被弹性阻尼器吸收,该弹性阻尼器会根据施加在所述轴承组件上的力而膨胀或收缩。本发明的解决方案特别适合与成纤设备一起使用,并且经过精心配置,以优化布置成所述环形圈的橡胶的体积和刚度,从而延长轴承的使用寿命。已经发现,最佳选择是在所述纺丝机的约束范围内最大化橡胶的体积,同时使所述悬架尽可能“柔软”。

8、可选地,每个弹性阻尼器是圆柱形的。可替代地,每个弹性阻尼器都是截棱锥体;然而,优选地,每个弹性阻尼器是旋转对称的。

9、由于所述阻尼器具有旋转对称性,即所述阻尼器围绕其中心轴旋转对称,因此,提高了所述阻尼器安装到纺丝机的轴承座上的便利性。

10、优选地,所述转子包括呈截头圆锥形的多个弹性阻尼器,呈截头圆锥形的多个弹性阻尼器在所述轴承座和所述转子壳体的内壁之间形成环形圈。

11、优选地,所述转子包括呈圆锥形的多个弹性阻尼器,其中多个弹性阻尼器中的每个在所述转子壳体的内壁处具有较大的直径,在所述轴承座处具有较小的直径。

12、优选地,多个弹性阻尼器中的每个包括用于与所述轴承座可拆卸连接的螺纹螺钉,和/或多个弹性阻尼器中的每个包括用于与穿过所述转子壳体的螺钉可拆卸连接的螺纹孔。

13、优选地,所述转子壳体还包括至少一个螺纹螺钉,所述至少一个螺纹螺钉可通过阻尼器中的螺纹孔接收。

14、每个阻尼器的可拆卸连接允许快速和方便的更换,以提高所述转子的维护效率。

15、优选地,所述转子壳体底部的壁厚大于所述转子壳体上表面的壁厚。

16、优选地,所述转子壳体的底壁厚度增加,且上壁厚度减小,其中所述底壁厚度增加约2mm至约3mm,且所述转子壳体的上壁厚度相应地减少;更优选地,所述转子壳体的底壁厚度增加约2.2mm至约2.7mm,且所述转子壳体的上壁厚度相应地减小;最优选地,与所述转子壳体的标准壁厚相比,所述转子壳体的底壁厚度增加约2.5mm,所述转子壳体的上壁厚度减少约2.5mm。

17、优选地,所述轴承座基本上呈圆柱形,所述转子壳体基本上呈圆柱形,其中所述轴承座的中心轴偏离所述转子壳体的中心轴。

18、可以理解的是,“底壁厚度”是指在使用中最靠近地板区域的所述转子壳体壁厚。所述“上壁厚度”是指在使用中离地板最远的区域的所述转子壳体壁厚。

19、优选地,所述转子壳体的内部轮廓是不对称的。

20、已经发现,所述转子壳体底部的更大壁厚有效地提升了所述转轮,以补偿悬空影响,即重力对悬空转轮的影响,从而通过将所述转子调整到所需位置来减少纺丝过程中的潜在问题。例如,当各种辅助装置(例如空气喷嘴或粘合剂供应喷嘴)未与所述转轮对齐时,会出现潜在问题。

21、优选地,所述环形轴承座与所述转子壳体内表面之间的间隙在约10mm到约18mm之间;更优选地,在约12mm到约16mm之间;最优选地,在约14mm。

22、已经发现,通过增加所述环形轴承座和所述转子壳体内表面之间的间隙,因碎屑/熔渣滞留在所述环形轴承座和所述转子外壳内表面之间而导致的故障风险显著降低。如果碎屑/熔渣卡在所述间隙内,所述悬架将无法再移动,且所述轴承将损坏。本发明的布置确保消除了这一故障原因。

23、优选地,每个阻尼器的高度在约20mm到约30mm之间;更优选地,每个阻尼器的高度在约22mm到约27mm之间;最优选地,每个阻尼器的高度约为25mm。

24、优选地,每个阻尼器的外表面直径在约18mm到约22mm之间;更优选地,每个阻尼器的外表面直径在约19mm到约21mm之间;最优选地,每个阻尼器的外表面直径约为20mm。

25、可以理解的是,所述阻尼器的“外”表面是指与所述转子壳体相邻的表面。

26、优选地,每个阻尼器的内表面直径在约25mm到约29mm之间;更优选地,每个阻尼器的内表面直径在约26mm到约28mm之间;最优选地,每个阻尼器的内表面直径约为27mm。

27、可以理解的是,所述阻尼器的“内”表面是指与所述轴承座相邻的表面。

28、优选地,每个阻尼器的总体积在约35000mm3到约45000mm3之间;更优选地,每个阻尼器的总体积在约39000mm3到约44000mm3之间;最优选地,每个阻尼器的总体积约为43000mm3。

29、优选地,所述阻尼器或每个阻尼器是橡胶阻尼器。

30、可选地,所述阻尼器或每个阻尼器是硅胶减振器。

31、优选地,所述阻尼器或每个阻尼器是氯丁橡胶阻尼器。

32、优选地,所述阻尼器或每个阻尼器的邵氏a级硬度在40到60之间;更优选地,所述阻尼器或每个阻尼器的邵氏a级硬度约为55。

33、优选地,阻尼器的环刚度在约5·105n/m到106n/m之间;更优选地,阻尼器环刚度小于或等于106n/m。

34、“阻尼器的环刚度”理解为环形布置的阻尼器总数的总刚度。

35、已经发现,如果所述阻尼器的环刚度太低,这将导致所述转轮的悬空程度超过预期,而如果所述阻尼器的环刚度太高,所述轴承的寿命将缩短。此外,如果所述阻尼器的环刚度太低,这可能会导致所述阻尼器环损坏,因为所述转子的移动超过预期,并且与电机的联轴器或接触的部件之间有明显的移动。通过优化所述阻尼器的环刚度,可以精确补偿所述转子中的振动和不平衡,以减少所述轴承的磨损,并延长所述转子的使用寿命。严谨的测试表明,较大体积的较橡胶比较小体积的硬橡胶更有效。本发明的所述阻尼器的环刚度已优化到工作转速在约4000rpm至13000rpm之间。可以理解的是,所述轴承寿命是指用户期望所述球轴承在标准工作条件下能使用多久,已经发现这取决于轴承载荷的大小,并以转数计算,因此每转的时间和轴承连续旋转的时间百分比用来确定轴承寿命。

36、优选地,所述第一轴承组件位于所述转子的非驱动端,并且包括10到24个阻尼器;更优选地,所述第一轴承组件位于所述转子的非驱动端,且包括20个阻尼器。优选地,所述第二轴承组件位于所述转子的驱动端,并且包括10到24个阻尼器;更优选地,所述第二轴承组件位于所述转子的驱动端,且包括18个阻尼器。

37、本发明的所述“软”悬架中的橡胶体积和阻尼器的数量都经过慎重地选择,以承受磨损。对于所有转子尺寸,使用最佳数量的橡胶阻尼器,以提供所需的使用寿命,同时确保不平衡得到补偿。

38、优选地,所述转子包括环形布置的圆锥形阻尼器,圆锥形阻尼器约10到约24个。更优选地,所述转子包括约10到约24个圆锥形阻尼器,这些阻尼器围绕基本为环形的轴承组件彼此环形等距布置。

39、优选地,所述轴承或每个轴承是球轴承;更优选地,为角接触球轴承。

40、优选地,所述轴承或每个轴承是混合角球轴承,该混合角球轴承具有钢衬,且球由陶瓷材料制成。

41、优选地,所述球轴承或每个球轴承的内径在约40mm到约80mm之间;更优选地,所述球轴承或每个球轴承的直径在约60mm到约70mm之间;最优选地,所述球轴承或每个球轴承的直径约为70mm。

42、小直径可延长所述轴承的使用寿命,但鉴于将所述转轮安装到所述转轴上,直径过小会产生问题(转轴上的接触面会变得太小)

43、优选地,所述轴承组件包括两个间隔设置的角接触球轴承。

44、优选地,两个所述角接触轴承之间的距离在约10mm到约30mm之间;更优选地,两个所述角接触轴承之间的距离在约15mm到约25mm之间;最优选地,两个所述角接触轴承之间的距离约为20mm。

45、优选地,每个角接触球轴承的接触角约为15°。

46、优选地,所述轴承组件包括两个角球轴承,每个角球轴承由内轴向间隔环和外轴向间隔环隔开。

47、已经发现,在使用所述转子时,所述转子转轴和所述轴承座之间存在显著的温差。当所述转轴处于冷态时,所述转轴将有较小的直径,和相对于所述轴承上的压力方向较大的压力角。当所述转轴处于热态时,所述转轴将膨胀至较大的直径,且所述轴承上的压力角将减小。所述轴承组件的配置包括内轴向间隔环和外轴向间隔环,容许预期的温差,以使所述球轴承不会“嘎嘎作响”或被施加太大的压力,而是处于理想的位置。

48、优选地,所述外间隔环的宽度小于所述内间隔环的宽度。

49、优选地,所述外间隔环的宽度比所述内间隔环的宽度小约10μm到约70μm;更优选地,所述外间隔环的宽度比所述内间隔环的宽度小约61μm。

50、优选地,所述间隔环或每个隔环是钢制的。

51、优选地,所述转轴基本上呈圆柱形。

52、优选地,所述转轴的外横截面直径在约80mm到约120mm之间;更优选地,约为100mm。

53、本发明的所述转轴的直径是一种折衷方案,因为增加直径将使所述转轴更硬,从而对系统的动态行为产生积极影响,但对重量和成本产生消极影响。如果当前系统的直径选择为30mm,则所述转轴的弹性将意味着转轴以12000rpm的临界转速旋转,并发生严重弯曲。

54、优选地,转轴直径(dshaft)和转轴长度(lshaft)之间的关系定义为:dshaft(lshaft)≥0.12*lshaft-32mm,适用于轴长范围在约101mm和约1325mm之间,且转轴直径范围大于或等于20mm,以及轴承座刚度(阻尼器的环刚度)小于或等于3*106n/m。

55、通过增加所述转轴的横截面直径(也称为所述转轴的“厚度”),所述转轴在旋转时产生的振动显著降低。通过减少振动,减少了运动部件的磨损和设备的不平衡,从而增加了平均故障间隔时间。

56、优选地,所述第一轴承组件的中心点和所述第二轴承组件的中心点之间的所述转轴的长度在约530mm和约590mm之间;更优选地,约为590mm。

57、优选地,所述转轴的总长度在约800mm和约1200mm之间;优选地,约为1000mm。

58、优选地,所述转轴是钢制的。

59、优选地,所述轴承座或每个轴承座的重量在约1.5kg至约3.5kg之间;优选地,在约2kg至约3kg之间;更优选地,每个轴承座的重量约为3kg。

60、已经发现,减少所述轴承座的质量可以减少振动,从而减少所述轴承的磨损,进而增加所述轴承的使用寿命和平均故障间隔时间。

61、优选地,所述轴承座是具有多个基本为圆柱形凹部的环形圈,每个凹部用于容纳阻尼器,优选地,阻尼器为呈截头圆锥形的阻尼器。可选地,所述轴承座是具有多个截头圆柱形凹部的环形圈,每个截头圆柱形凹部用于容纳阻尼器,优选地,阻尼器为呈截头圆锥形的阻尼器。

62、通过使所述轴承座的重量最小化,减少所述轴承的载荷。所述轴承座的形状和配置牢牢地固定住阻尼器,同时容许轻松地拆卸所述阻尼器,进行维护和接触所述球轴承。

63、优选地,所述转子的最大转速约为13000rpm。

64、优选地,所述转子的转速在约6000rpm和约13000rpm之间。

65、优选地,所述转子还包括冷却系统。

66、优选地,所述冷却系统包括至少一个流体入口和至少一个流体出口,其间有至少一个通道穿过所述转子的至少一个轴承座。

67、本发明的冷却系统容许轴承座之间的温度变化(δt)基本恒定。因此,可以降低所述球轴承的温度。所述冷却系统还确保所述橡胶阻尼器的温度保持在低水平,从而使最高温度保持在50-60℃左右。

68、优选地,所述转子采用水冷。

69、优选地,所述转子还包括气流系统。

70、优选地,所述转子还包括气流吹扫系统。

71、本发明在恶劣的环境中运行,由于开放式的壳体设计,所述轴承相对暴露在外。已经发现,通过所述系统的气流可用来清除所述轴承或每个轴承周围不需要的碎屑和污染物,以减少所述轴承的不均匀磨损,并优化所述转子的性能。

72、优选地,每个转子设置有驱动装置。

73、优选地,所述转子壳体基本是圆柱形的。

74、更优选地,所述转子壳体基本是圆柱形的,包括两个配合部件。优选地,两个所述配合部件是基本对称的。更优选地,所述转子壳体包括两个半圆柱形的外壳。优选地,两个所述半圆柱形外壳相互配合,以形成基本呈圆柱形的壳体。优选地,每个外壳的形状是圆柱体沿纵向的一半。

75、通过提供可轻松方便打开的开放式壳体,减少维护的时间和复杂性,从而也减少了设备因维护原因而无法运行时的“停机时间”。

76、在另一方面,本发明提供了一种成纤设备,包括一组至少三个如本文所述的转子,每个转子安装成围绕不同的基本水平的轴线旋转,并且布置成当所述转子旋转时,倒在该组第一转子外围的熔体连续抛到后续每个转子的外围,并且纤维从所述转子上抛出。

77、优选地,所述成纤设备包括如本文所述的一组四个转子。

78、优选地,每个后续转子的尺寸设计成使其能够提供比该组中的前一个转子更大的加速度。

79、优选地,每个转子与转轮连接。

80、优选地,第一转子连接到具有约184mm直径的第一转轮,其中所述第一转轮可在约5000rpm和约6000rpm之间旋转,加速度在约25km/s2和约36km/s2之间。

81、优选地,第二转子连接到具有约234mm直径的第二转轮,其中所述第二转轮可在约6000rpm和约13000rpm之间旋转,加速度在约46km/s2和约217km/s2之间。

82、优选地,第三转子连接到具有约314mm直径的第三转轮,其中所述第三转轮可在约6000rpm和约13000rpm之间旋转,加速度在约62km/s2和约291km/s2之间。

83、优选地,第四转子连接到具有约332mm直径的第四转轮,其中所述第四转轮可在约6000rpm和约13000rpm之间旋转,加速度在约65km/s2和约308km/s2之间。

84、优选地,所述成纤设备还包括收集器;更优选地,包括用于收集来自所述转子或每个转子的纤维并将其带离该组转子的腔室。

85、优选地,所述成纤设备还包括至少一个温度传感器;可选地,包括高温计。

86、在另一方面,本发明提供了一种制造人造玻璃纤维(mmvf)的方法,包括:

87、提供一种成纤设备,包括一组至少三个如本文所述的转子,每个转子安装成围绕不同的基本水平的轴线旋转,其中每个转子具有驱动装置;

88、旋转所述转子;

89、提供用于形成人造玻璃纤维(mmvf)的矿物熔体,其中,将所述熔体倾倒到所述第一转子的圆周上;

90、收集形成的纤维。

本文地址:https://www.jishuxx.com/zhuanli/20241120/331851.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表