一种仿形结构框预制体及其制备方法和应用与流程

- 国知局

- 2024-11-21 11:41:49

本发明涉及碳纤维仿形预制体,尤其涉及一种仿形结构框预制体及其制备方法和应用。

背景技术:

1、航空航天用框梁结构件以金属结构居多,金属梁框结构件虽具有稳定的力学性能、成熟的加工工艺,但大尺寸的金属梁框自重偏大,航空航天领域对航天器重量要求苛刻,在保证力学性能的前提下需改变以往梁框均使用金属材料的做法。

2、碳纤维复合材料显著的性能优势和潜在的轻量化能力,使其在航空航天领域获得广泛应用,采用碳纤维材料大量替代金属材料,使承力结构件在静、动力学性能满足承载要求的前提下大幅减重。热塑性树脂单向碳纤维预浸料及其复合材料,具有优异的抗断裂韧性、耐水性、抗老化性、阻燃性和抗疲劳性能,适合制造飞机主承力构件,可在120℃下长期工作,在316℃这一极限温度下的环境中,复合材料不仅优于金属,而且经济效益高。随着基体树脂和碳纤维性能的不断提高,碳纤维增强树脂基复合材料的耐湿热性及断裂延伸率得到显著改善和提高,在飞机上的应用已由次承力结构材料发展到主承力结构材料。

3、然而复杂结构预制体成形工艺复杂、技术难度大、工艺稳定性较低、制备周期长,对复合材料构件力学性能影响大,已成为制约我国航空航天、国防军工等领域快速发展的重要因素。

技术实现思路

1、为解决上述技术问题,本发明提供一种仿形结构框预制体及其制备方法和应用,通过设计拓扑结构并且采用合理的盒框形状以及盒框数量制备特殊形状的框预制体,实现仿形复杂结构预制体的制备,不仅力学性能优异,而且成形周期短,工艺稳定性高,应用前景广阔。

2、为达此目的,本发明采用以下技术方案:

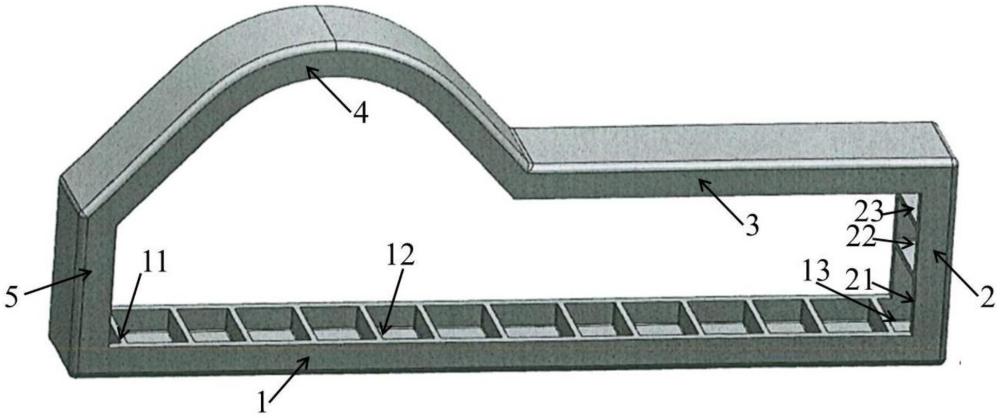

3、第一方面,本发明提供一种仿形结构框预制体,所述仿形结构框预制体包括端头依次连接的第一x向预制体段、第二y向预制体段、第三x向预制体段、第四弧形预制体段和第五y向预制体段;

4、所述第五y向预制体段远离所述第四弧形预制体段的一端与所述第一x向预制体段远离所述第二y向预制体段的一端闭合相连;

5、其中,所述第一x向预制体段和第三x向预制体段的方向平行;所述第二y向预制体段与所述第五y向预制体段均和所述第一x向预制体段垂直设置;

6、所述第四弧形预制体段自所述第一x向预制体段指向所述第三x向预制体段的方向凸出;

7、所述第一x向预制体段、第二y向预制体段、第三x向预制体段和第五y向预制体段各自独立地包括矩形盒框,所述第四弧形预制体段中包括扇形盒框。

8、本发明第一方面提供的仿形结构框预制体具有如下特殊之处:a、该结构形状复杂,由曲面(弧形段)和平面(x向、y向)构成,且为非对称框架结构,其中弧形段在整体结构中并非堆成设计,而是在单侧单边设置;b、本发明采用分区化设计,根据x向预制体段、y向预制体段、弧形预制体段、连接处等不同结构段的特征设计对应的盒框来制作仿形结构框预制体,克服了现有复杂大型结构的预制体制备困难的难题,同时本发明可根据不同使用环境的结构设计要求或承力要求灵活地增减或改变盒框形状及尺寸,拓展了应用范围。

9、优选地,所述第一x向预制体段中盒框包括第一端盒框、第一中间段盒框和第二端盒框。

10、优选地,所述第一中间段盒框的数量为5~20个,例如可以是5个、6个、7个、8个、9个、10个、11个、12个、14个、15个、16个、18个、19个或20个等。

11、优选地,所述第二y向预制体段中盒框包括第三端盒框、第二中间段盒框和第四端盒框。

12、优选地,所述第二中间段盒框的数量为3~15个,例如可以是3个、4个、5个、6个、7个、8个、9个、10个、11个、12个、13个、14个或15个。

13、优选地,所述第三x向预制体段中盒框包括第五端盒框、第三中间段盒框和第六端盒框。

14、优选地,所述第三中间段盒框的数量为2~10个,例如可以是2个、3个、4个、5个、6个、7个、8个、9个或10个。

15、优选地,所述第四弧形预制体段中盒框包括至少3个扇形盒框以及设置在两端的第七端盒框和第八端盒框,所述扇形盒框的个数优选为4~6个,例如可以是4个、5个或6个。

16、本发明优选第四弧形预制体段中盒框包括至少3个扇形盒框,通过多个扇形盒框的组合,能够有效缓解弧形结构中预制体难以成形以及力学性能下降的难题,进一步优选扇形盒框的数量为4~6个,能够更好地兼顾缝合难度、成形时间以及最终碳纤维材料的力学性能。

17、优选地,单个所述扇形盒框的弧长为1~20cm,例如可以是1cm、2cm、3cm、4cm、5cm、6cm、7cm、8cm、9cm、10cm、12cm、14cm、15cm、16cm、18cm或20cm等。

18、值得说明的是,本发明需要将扇形盒框的弧长控制在1~20cm之间,从而能够更好地提高预制体材料的性能。

19、优选地,所述第五y向预制体段包括第九端盒框、第四中间段盒框和第十端盒框。

20、优选地,其中,所述端盒框的远离转角的一端为垂直于盒框侧面的矩形面,靠近转角的一端为与盒框侧面呈一定夹角的斜面。

21、优选地,所述第一端盒框与所述第十端盒框的斜面相配合形成直角转角;所述第二端盒框与第三端盒框的斜面相配合形成直角转角;所述第四端盒框与第五端盒框的斜面相配合形成直角转角;所述第六端盒框与第七端盒框的斜面相配合形成钝角转角;所述第八端盒框与第九端盒框的斜面相配合形成钝角转角。

22、本发明中每一段的两端均单独设置端盒框,端盒框用于连接下一段的端面设置为斜面,一般该斜面能够与下一段的斜面良好匹配,从而实现段与段之间的优异结合。

23、优选地,所述第二y向预制体段与所述第一x向预制体段的长度比值范围为3:(10~15),例如可以是3:10、3:11、3:12、3:13、3:14或3:15等。

24、优选地,所述第一x向预制体段和第三x向预制体段的长度比值范围为(10~15):5,例如可以是10:5、11:5、11.5:5、12:5、12.5:5、13:5、13.5:5、14:5或15:5等。

25、优选地,所述第五y向预制体段和所述第二y向预制体段的长度比值范围为1:(1~2),例如可以是1:1、1:1.1、1:1.2、1:1.3、1:1.4、1:1.5、1:1.6、1:1.7、1:1.8或1:2等。

26、优选地,所述第三x向预制体段和第四弧形预制体段之间弧形角的转角半径为5~15mm,例如可以是5mm、5.5mm、6mm、6.5mm、7mm、8mm、9mm、10mm、11mm、12mm、13mm、14mm或15mm等。

27、优选地,所述第四弧形预制体段和所述第五y向预制体段之间弧形角的转角半径为5~15mm,例如可以是5mm、5.5mm、6mm、6.5mm、7mm、8mm、9mm、10mm、11mm、12mm、13mm、14mm或15mm等。

28、优选地,所述碳纤维五枚缎纹布仿形铺层的厚度为7.0~8.0mm,例如可以是7.0mm、7.5mm或8.0mm。

29、优选地,所述仿形结构框预制体的材质采用碳纤维五枚缎纹布仿形铺层,或者采用碳纤维展宽布仿形铺层复合碳纤维网胎针刺。

30、优选地,所述仿形结构框预制体的厚度方向采用碳纤维单股双向缝合,和/或,所述碳纤维为t-300级碳纤维。

31、优选地,所述仿形结构框预制体的层间密度为48~50层/10mm,例如可以是48层/10mm、49层/10mm或50层/10mm等,和/或,所述仿形结构框预制体的体积密度为0.8~1.2g/cm3,例如可以是0.8g/cm3、0.85g/cm3、0.89g/cm3、0.94g/cm3、0.98g/cm3、1.03g/cm3、1.07g/cm3、1.12g/cm3、1.16g/cm3或1.2g/cm3等。

32、优选地,所述仿形结构框预制体的长度范围为600~700mm,例如可以是600mm、612mm、623mm、634mm、645mm、656mm、667mm、678mm、689mm或700mm等,宽度范围为500~600mm,例如可以是500mm、512mm、523mm、534mm、545mm、556mm、567mm、578mm、589mm或600mm,高度范围为120~150mm,例如可以是120mm、124mm、127mm、130mm、134mm、137mm、140mm、144mm、147mm或150mm等。

33、第二方面,本发明提供一种第一方面所述的仿形结构框预制体的制备方法,所述制备方法包括如下步骤:

34、(1)根据第一x向预制体段、第二y向预制体段、第三x向预制体段、第四弧形预制体段和第五y向预制体段的形状和尺寸确定盒框的尺寸和形状;

35、(2)并将步骤(1)所述盒框按照仿形结构框预制体的结构组合,完成定位以得到整体结构;在所述整体结构的外部进行碳纤维五枚缎纹布仿形铺层,得到铺层后整体结构;对所述铺层后整体结构进行整体缝合,得到所述仿形结构框预制体;

36、或者,步骤(2’)先在第一模具上制作盒框,并在所述盒框的一侧贴上翻边布,再安装盒框的第二模具,并以此将所述第二模具相应的盒框安装;逐次重复并完成定位以得到整体结构,并对所述整体结构进行整体缝合;然后将所述翻边布拼接,以在环向和侧面交替仿型铺层进行针刺成型,得到所述仿形结构框预制体。

37、本发明第二方面提供的仿形结构框预制体的制备方法通过先采用盒框安装复配,再对整体结构进行缝合或者采用在所述整体结构的外部进行碳纤维五枚缎纹布仿形铺层,能够以更短的周期制得大尺寸且形状复杂的仿形结构框预制体,应用前景广阔。

38、优选地,所述制备方法还包括:对所述步骤(2)铺层后整体结构中的盒框进行预缝合,并将弧形角填补均匀;或者,将所述步骤(2’)中整体结构的弧形角填补均匀。

39、优选地,所述整体缝合采用碳纤维单股双向缝合的方式进行。

40、第三方面,本发明提供一种根据第一方面所述的仿形结构框预制体在汽车、列车、风电叶片、石油化工设备、船舶结构或航空航天中的应用。

41、本发明第三方面提供的仿形结构框预制体由于结构尺寸能够做的较大,且能够适配复杂结构的产品,且力学性能优异,能够较好地应用在上述领域中,应用前景广阔。

42、与现有技术相比,本发明至少具有以下有益效果:

43、(1)本发明提供的仿形结构框预制体解决了目前大尺寸、复杂结构预制体成形难度大、工艺稳定性低和制备周期长等难题;

44、(2)本发明提供的仿形结构框预制体创新出分区化设计,由零到整组合制备技术,通过其原件的高精度制备到组合,最终形成整体编织结构,实现复杂结构框梁预制体近净尺寸成型;

45、(3)本发明提供的提供的仿形结构框预制体结构优异且力学性能优异,能够广阔应用在汽车、列车、风电叶片、石油化工设备、船舶结构或航空航天中。

本文地址:https://www.jishuxx.com/zhuanli/20241120/332439.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表